杜66块火驱尾气地面集输工艺研究与应用

完新生,张宗发,郑清元

(中国石油辽河油田公司曙光采油厂,辽宁盘锦 124109)

杜66块火驱尾气地面集输工艺研究与应用

完新生,张宗发,郑清元

(中国石油辽河油田公司曙光采油厂,辽宁盘锦 124109)

分析了辽河油田杜66块火驱开发过程中,尾气管理方面主要存在的问题,介绍了新型火驱尾气地面集输工艺流程和旋流分离器、过气阻水器的结构及应用情况,该集输工艺的应用解决了尾气集输中安全性低、管理难度大、运行成本高等问题,为提高火驱开发效果提供技术保障,为下步辽河油田火驱开发工业化推广提供基础数据。

辽河油田;火驱尾气;集输工艺

1 火驱开发稠油存在的问题

辽河油田稠油开发目前进入开发中后期,开采难度越来越大,急需寻找有效的开采方式。火烧油层是一种热力采油方法,具有提高采收率和原油改质等优点,多用于稠油开采[1-3]。杜66火驱先导试验及扩大试验获得成功后,目前火驱开发呈现了增产效果显著、开发指标明显改善、吨油成本不断下降的态势。经筛选辽河油田共有20个区块、3.3亿吨储量适应火驱开发,占稠油可动用储量的38.8%。

伴随着曙光采油厂火驱开发规模逐步扩大,火驱开发过程中尾气管理方面主要存在以下问题:

(1)火驱生产井数量大幅增加、尾气量增加,造成现有的单井脱硫方式管理难度大、安全性低,运行成本高;

(2)尾气内H2S含量增加、尾气湿度增大,致使脱硫药剂失效频繁,增加运行费用;

所以做好火驱尾气集输新设备及地面集输工艺流程的研究与应用工作对于提高火驱开发效果具有重要意义。

2 尾气地面集输工艺及设备分析

2.1 集中脱硫工艺技术

针对火驱初期尾气采用单井分散脱硫后外排处理方式存在的不足,有针对性的开展了尾气脱硫方案比选、污油自动回收装置等关键技术的研究与应用,逐步优化形成了双塔串联的集中脱硫工艺,并预留了脱硫尾气甲烷提纯回收及尾气回注的实验接口,为下步尾气回收综合利用提供了基础。

曙光采油厂杜66块火驱尾气处理的地面集输工艺流程见图1。该工艺处理后火驱尾气H2S含量监测结果见表1。实践证明,双塔串联集中脱硫工艺流程是成功的;解决了现场设备管理难度大、安全性低、运行成本高的问题,完全可以满足曙光采油厂杜66块火驱尾气脱硫要求。

图1 集中脱硫工艺流程图

2.2 旋流分离技术

该设备对比传统分离器具有以下不同:一是气体分离细分为预分离、初分离、细分离三个区域,三个区域三次利用离心分离及重力分离的双重作用,使气液分离更彻底;二是设备内部增加两层分离伞以便达到更好的分离效果。旋流分离设备结构简图见图2。

曙1-044-046井安装旋流式井口气液分离器替换气包后,在尾气排量保持相对稳定情况下,日分离水量由11.5 kg上升到17.8 kg,出口尾气湿度由6.05 g/m3下降到3.82 g/m3,除湿效率提高35%。

在1-56#站脱硫点试验2台旋流分离器后,日分离水量由760 kg上升到1 750 kg,出口尾气湿度由3.05 g/m3下降到1.96 g/m3,除湿效率提高43%,经过便携式露点仪检测,脱硫点处经过新型旋流分离器除湿后露点温度由-3.5 ℃降低到-10.5 ℃。

表1 曙采火驱尾气H2S含量处理结果 mg·Nm-3

图2 旋流分离设备结构图

2.3 过气阻水技术

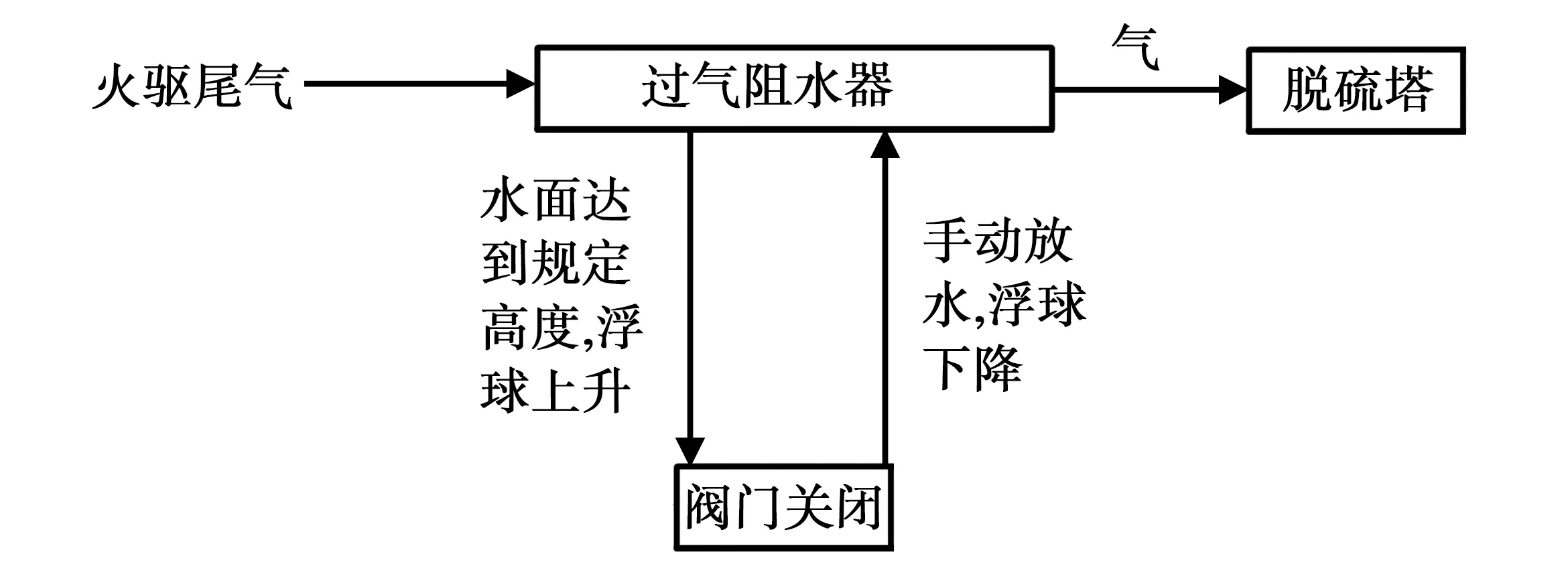

过气阻水器安装在空冷器出口、脱硫塔入口处,尾气经过缓冲沉降设备、旋流分离器、空冷器之后,进入该设备,尾气中气体部分直接进入脱硫塔,尾气中含的水停留在设备内,当水面高于规定值时,设备内浮球上升,设备阀门关闭,经过手动处理将设备内水放掉,浮球下降,设备阀门打开,气体继续进入脱硫塔,流程见图3。

1-56#站脱硫塔共有两个分支,在其中一个分支上安装了过气阻水器,同时在该分支安装有气体流量计,通过调节使两个分支的过气量一致,经过一个换药周期比对,安装过气阻水器的2台脱硫塔对比另外2台换药周期延长40天。

图3 过气阻水器流程图

3 结论

应用表明,辽河油田杜66块采用的火驱尾气地面集输工艺,技术成熟、先进、实用、安全性高,尾气处理成本对比单井脱硫工艺下降明显,自动化及工艺流程标准化设计程度较高,其中的旋流分离器、过气阻水器等技术取得了较大突破。该工艺的推广应用对辽河油田稳产千万吨目标具有重大意义,对国内稠油开发提供了技术储备。

[1] 张方礼.火烧油层技术综述[J].特种油气藏,2011,18(6):1-4.

[2] 陈锐,邢晓凯. 火驱地面尾气处理工艺进展[J].油气田环境保护,2013,(12):71-74.

[3] 王元基,何江川,廖广志,等.国内火驱技术发展历程与应用前景[J].石油学报,2012,33(5):900-914.

编辑:李金华

1673-8217(2015)01-0143-02

2014-08-25

完新生,高级工程师,硕士,1962年生,2005年毕业于大连理工大学,现从事科技管理工作。

TE762

A