混合水体积压裂技术在安塞油田的应用

申 坤,张育超,黄战卫,姬 伟,钟智勇

(中国石油长庆油田公司第一采油厂,陕西延安 716000 )

混合水体积压裂技术在安塞油田的应用

申 坤,张育超,黄战卫,姬 伟,钟智勇

(中国石油长庆油田公司第一采油厂,陕西延安 716000 )

安塞油田属典型的低压、低渗、低产“三低”油藏,大部分油井需进行重复压裂改造才能保证持续稳产,但常规压裂工艺技术增产幅度有限,为此,针对长A致密储层的地质特征,开展了老井混合水体积压裂增产技术研究,分析了实施混合水体积压裂的可行性,对井网、施工参数、施工工艺、注入方式等方面进行了分析和确定。该技术在安塞油田取得了明显的增产效果。

安塞油田;特低渗油藏;混合水体积压裂;适应性;

安塞油田位于鄂尔多斯盆地陕北斜坡中段北部,主力油层长A平均渗透率为(1~2)×10-3μm2,平均孔隙度为11%~14%,是典型的岩性圈闭特低渗透油藏[1]。油田采用反九点法井网开发,随着注水开发时间的延长,部分油井呈现采油指数下降、综合含水上升、裂缝主向油井与侧向油井压力差异大等特征。分析研究认为主要是见效后裂缝闭合、地层渗流能力降低及油水两相流动渗流阻力增大所致。为提高重复压裂技术改造效率,加大对剩余油的动用程度,开展了混合水体积压裂技术研究。

1 机理研究

混合水体积压裂技术主要针对天然裂缝发育、岩石脆性指数较高的致密储层,采用大液量、大排量、大砂量、低砂比及滑溜水与冻胶交替注入方式,开启天然裂缝并形成有效支撑,实现对储层三维方向的“立体改造”, 提高裂缝导流能力,扩大泄油体积,提高单井产量。其增产机理是将储层改造的方向由提高人工裂缝泄油面积转化为扩大裂缝网络与油藏的接触面积,使油气从任意方向的基质到裂缝的渗流距离最短。 体积压裂裂缝监测显示,体积压裂形成的裂缝网格明显扩展,裂缝几何尺寸缝长、缝宽分别提高50%与76%。

2 长A储层基本特征

2.1 地质特征

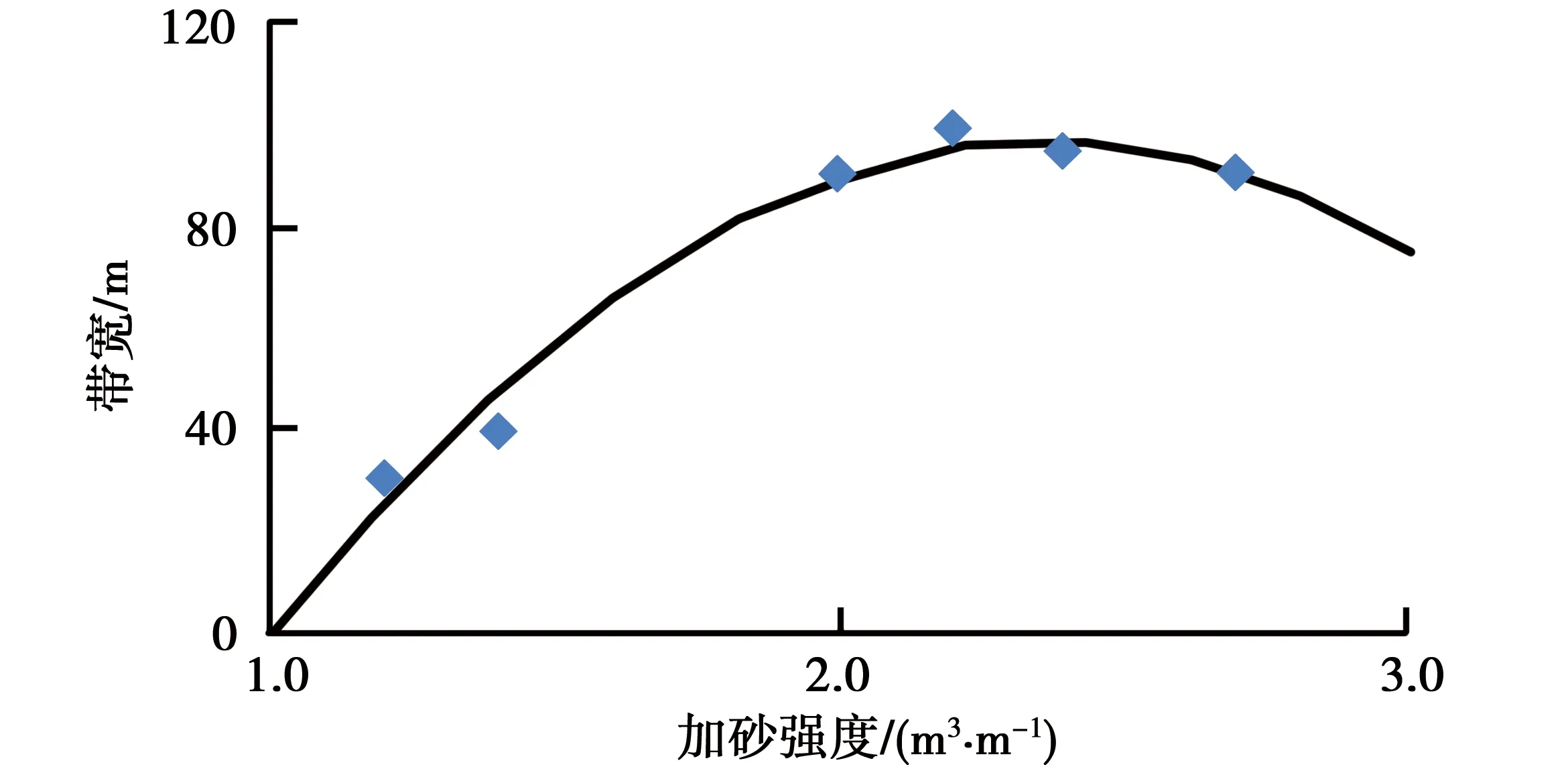

将安塞长A砂岩储层与国外巴肯致密油藏进行对比发现(表1)[2],储层都具有源储共生、物性差、岩石脆性指数高和天然裂缝发育等特征,同时长A储层厚度大,平面两相应力差为2.5 MPa,上下遮挡条件好,分布稳定,具备开展大规模体积压裂条件。

表1 安塞油田长A储层与巴肯油藏特征对比结果

2.2 井网特征

长A层井网主要以反九点法为主,注水井渗流模型以裂缝型和复合型为主,见水方向明显,主向油井见水后,井网转化为排状注水。排状注水线侧向反九点井网垂直最大主应力方向的油井,不宜见水或含水低,符合大规模压裂条件。

2.3 开发特征

长A油藏采出程度仅为8.76%,水驱前缘显示注入水主要沿优势方向推进,平面水驱具有明显方向性,侧向水驱效果差,井间剩余油较富集。油藏平均地层能量保持在90%以上,地层能量充足,需开展增产措施来提高单井产能和采油速度。

3 单井压裂工艺措施

3.1 水驱井网

从已实施的四个主要油藏的三种井网看,菱形反九点井网中的边井、避开水驱优势方向井和排状注水侧向井实施后增油效果好,平均增产倍数能达到2.4倍。但水驱状况复杂、见水方向不明的菱形反九点井网措施后液量增幅大,也导致含水上升。以菱形反九点井网为例:侯市长6油藏水驱均匀,采出程度11%,实施10口井,9口井含水上升,平均上升32%;而杏河西南长6油藏水驱优势方向明显,采出程度仅7%,选井时避开水驱优势方向及见水井,共实施19口,措施后含水仅上升4.2%,当年单井累增油520 t。

3.2 施工参数

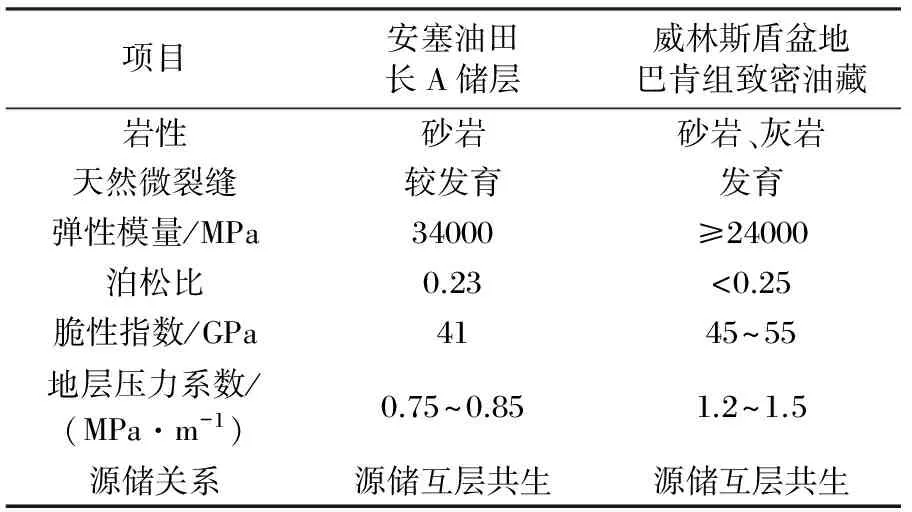

(1)排量:针对单井情况,排量6.0 ~8.0 m3/min最优。6.0 m3/min的排量基本能够满足天然裂缝开启所需的净压力,但为了产生更多的横向分支缝,需进一步提高缝内净压力,在8 m3/min以后,净压力提升幅度变缓(图1)。

图1 缝内净压力与施工排量关系

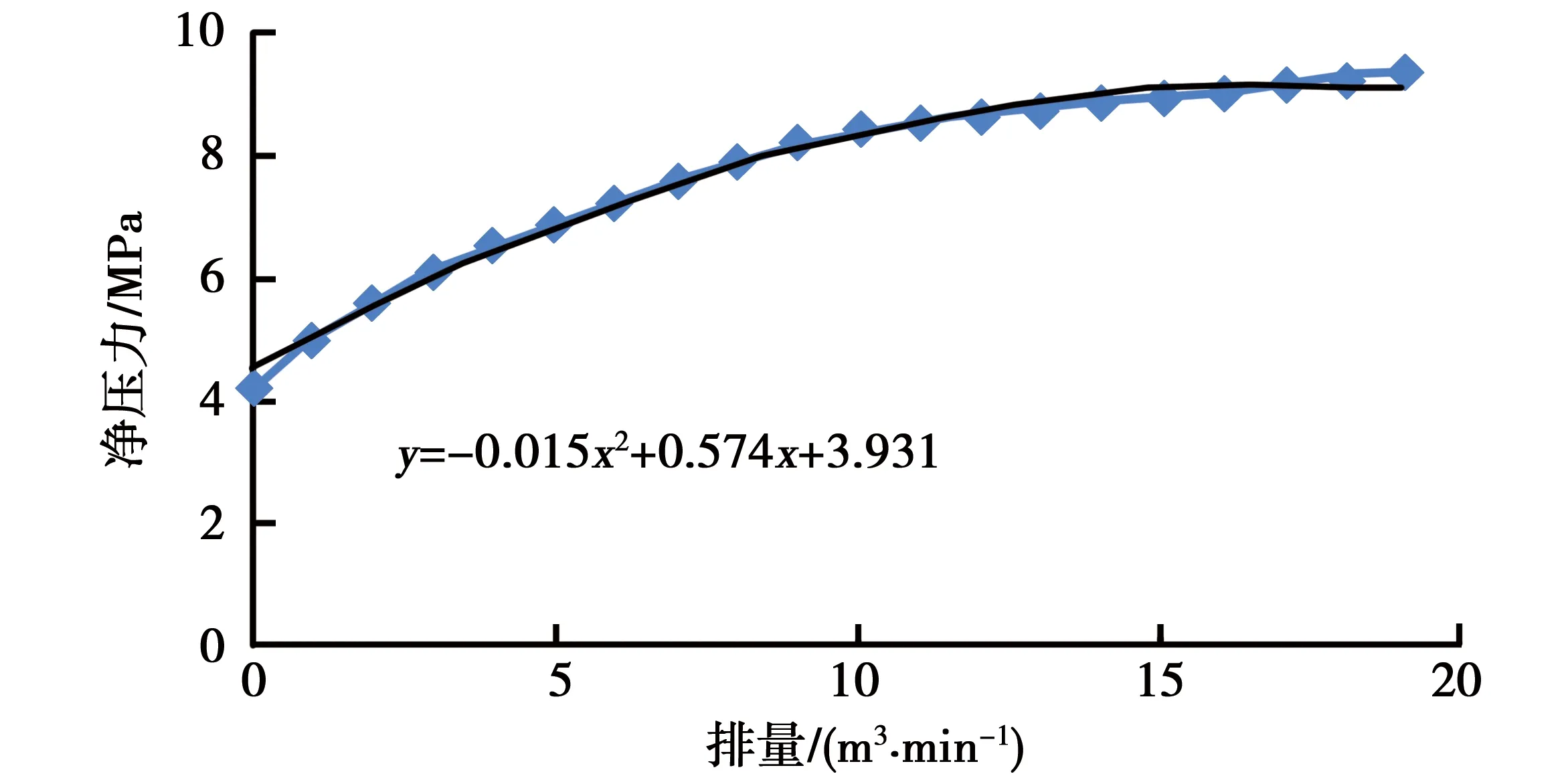

(2)入地液量:从不同压裂液入地液量与形成带长关系可以看出(图2),在入地强度25 m3/m时,带长最大,之后继续加大液量对带长影响不大。

图2 带长与压裂液量关系

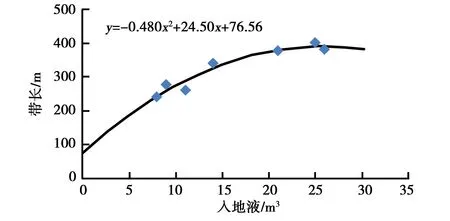

(3)加砂强度:当单位加砂强度为2.0~2.5 m3/m时,带宽达到了最大值(图3),如果继续增加入地砂量,将会造成油井过早见水问题。从加砂强度与增产效果看,加砂强度为2.0~2.5 m3/m时,增油效果最好。

图3 带宽与加砂强度关系

3.3 施工工艺

在具体设计思路上,以单井“井网、水线、剩余油”三大地质特征为主控因素,采用“控制缝长+多缝”的主体技术思路,开展暂堵、定向射孔等工艺联作方式,以提高改造体积。从实施工艺分析,分层混合水压裂措施效果最好。

在菱形反九点井网区域,针对存在多向见水风险的井,先小规模暂堵压裂,控制老裂缝、产生新缝,再进行混合水体积压裂,挖掘裂缝侧向剩余油[3]。通过对王A井试验,裂缝形态及地应力方向出现一定程度变化,暂堵后,压裂缝网走向从NE69°变为NE63°。

对井网边部、裂缝侧向剩余油富集和储层纵向上存在隔夹层的油井,通过定向射孔,诱导改变人工裂缝方向。王B井压裂时的井下微地震监测显示,在射孔方位产生了新裂缝,另外,压裂时老缝也得到了延展。

针对多油层开采、隔夹层发育和层间物性差异大的油井,采用先封上层压裂下层,再填砂压裂上层的办法,在储层纵向上形成多条独立的裂缝系统,以提高储层改造体积。

3.4 注入方式优化

混合水体积压裂施工排量大,采用光套管满足施工要求。对套管质量差及套损井,采用φ88.9 mm加厚油管加对应封隔器及水力锚方式;对需要暂堵压裂井,采用油套同注方式。与光套管相比,φ88.9 mm加厚油管注入或油套同注工艺具有三个方面优势:一是施工过程容易控制,有效保护套管,安全性能高;二是能够做到快速冲砂排液,缩短压裂液在地层的滞留时间;三是能有效提高放喷排液效率。

4 压裂效果

受储层物性差及非均质性强等因素的影响,储集层基质向裂缝供液能力较差,常规压裂技术仅能形成单一压裂主缝,且压裂控制范围较小[4]。选取油层厚度大、常规压裂效果不明显的油井开展混合水体积压裂工艺,取得很好的效果。自2012年开始试验,安塞油田共实施混合水体积压裂112口,其中有大幅增产井107口,占混合水体积压裂井总数的95.5%,至2013年底累计增油4×104t,混合水体积压裂井单井日增油是常规压裂的1.9倍;2012年,11口混合水体积压裂井,有效率100%,至2013年年底,仍有效10口井,累计增油6 160 t,目前平均单井日增油仍1.0 t。

4.1 含水变化情况

混合水体积压裂技术实施后,整体含水上升11.4%,与常规压裂基本持平,且含水降幅也快,一般3~6 d恢复到正常水平;实施后含水下降井占15%,含水上升在10%以内的井占59%,含水上升在30%以上的井占11%,主要在水驱状况复杂、见水方向不明区域。将杏河区块74口混合水体积压裂井与100口常规压裂井进行对比,生产动态稳定后,混合水体积压裂后,仍略低于常规压裂措施后的含水井。但含水超过50%会影响最终采收率,这就使得选井和参数设计时,预控含水上升。

4.2 产量递减规律评价

混合水体积措施后的递减率与常规压裂相比基本持平,从47口生产满7个月井分析(图4),措施后第3个月开始递减,递减率保持9%左右,第5个月以后递减变缓。2012年实施井年递减为25.2%。措施后按照合理流压,采取参数优化、注水调整等措施,能有效延长稳产期。开展42口参数优化和对应的25口井注水调整后,持续稳产能延长至8个月。

图4 混合水压裂与常规压裂递减规律变化情况

4.3 提高采收率预测

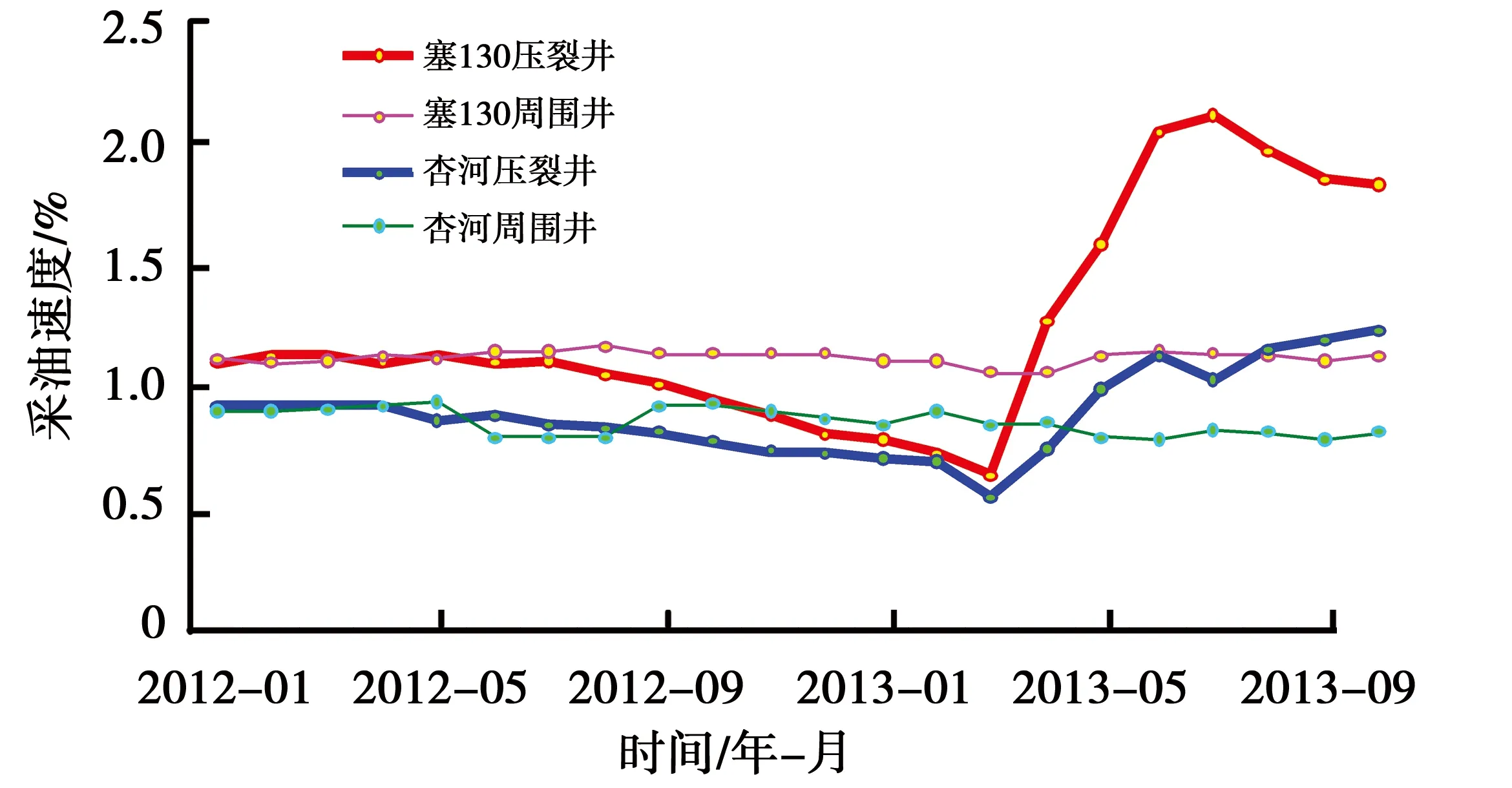

混合水体积压裂实施后,平均采收率提高了2%;从图5可以看,体积压裂井与周围井相比采油速度提高了0.5%;塞130体积压裂井与周围井相比提高了0.9%。在含水稳定情况下,通过提高采油速度能有效地提高最终采收率。

图5 塞130、杏河体积压裂井采油速度变化情况

5 认识及结论

(1)安塞长A油藏天然微裂缝发育、水平应力差小、脆性指数较高,适合开展混合水体积压裂,但应根据不同区块特征,优化选井原则。

(2)经混合水体积压裂的老井,裂缝带宽增加明显,改造体积较常规压裂井增加50% 左右。

(3)对于物性好、厚度大、见效程度低的油层,应采取大规模压裂工艺技术;对存在见水风险的井,应采取控制缝长、增加带宽压裂技术;对于多油层、多方向见水区,应以暂堵、分层及控缝长压裂技术为主。

(4)试验发现,压裂后部分井裂缝形态及地应力方向出现一定程度变化,岩石破裂、延伸程度与油层物性关系较大。

(5)光套管及三寸油管加封隔器注入方式能满足压裂施工需求。由于分层压裂填砂技术施工周期长、成本高,因此下步应开展不动管柱分层体积压裂技术研究。

[1] 《中国油气田开发志》总编纂委员会.中国油气田开发志·长庆油气区油气田卷[M].北京:石油工业出版社,2011:125-130.

[2] 王晓东.鄂尔多斯盆地致密油层混合水压裂试验[J].石油钻采工艺,2012,35(4):31-33.

[3] 李宪文,樊凤玲,赵文,等. 转向压裂工艺在长庆油田的适应性分析[J].油气地质与采收率,2010,17(5):102-104.

[4] 张昊.安塞油田重复压裂工艺技术研究[D].西安:西北大学,2012.

编辑:刘洪树

1673-8217(2015)01-0121-03

2014-08-20

申坤, 高级工程师,1969 年生,1992 年毕业于西安石油学院采油工程专业,现从事油气田开发与增产措施工作。

TE357.1

A