巨厚块状稠油油藏高温调剖技术研究与应用

张 思

(中国石油辽河油田公司特种油开发公司,辽宁盘锦 124010)

巨厚块状稠油油藏高温调剖技术研究与应用

张 思

(中国石油辽河油田公司特种油开发公司,辽宁盘锦 124010)

厚块状稠油油藏往往在开发过程中油层动用程度严重不均,汽窜现象突出,开发效果差,为此,结合辽河油田巨厚块状稠油油藏特点,开展了高温调剖技术研究,确定了调剖剂配方。矿场试验表明,研制的高温调剖剂能够封堵高渗油层,同时注入驱油助排剂对低渗油层进行驱油助排,达到了改善吸汽剖面、提高油层纵向动用程度、改善蒸汽吞吐效果的目的。

辽河油田;巨厚油层;稠油油藏;高温调剖剂

1 区块概况

岩性以砂砾岩为主、储层厚度大、埋藏深(1 500 m以上)的稠油油藏被称为巨厚块状稠油油藏。以辽河巨厚块状稠油油藏区块为试验区块,区块存在汽窜井次逐年增加、汽窜程度越来越高的问题。目前,汽窜已经严重影响到了区块的正常生产,不仅对采油井有影响,对注汽井也存在很大伤害。注汽井蒸汽窜入周围采油井,导致部分蒸汽沿汽窜通道损失,蒸汽热利用率降低,油井吞吐效果低于预期,油井液量和含水升高,产油降低,甚至为零,打乱了油井的生产平衡。2014年该区块注汽汽窜47井次,被窜达83井次,造成注入蒸汽浪费及产量损失越来越大。因此,需要开展高温调剖技术研究,以实现改善吸汽剖面、提高油层纵向动用程度、改善蒸汽吞吐效果的目的[1]。

2 高温调剖机理及调剖剂材料确定

2.1 高温调剖机理

复合段塞高温调剖剂主段塞由耐温的强凝胶堵剂和耐高温封口剂组成,强凝胶堵剂能够进入地层深部,封堵高渗透层或大孔道;耐高温封口剂主要用于近井地带封堵以提高调剖剂的耐温及耐冲刷性能,从而达到迫使注入蒸汽转向进入低渗油层、提高蒸汽波及体积、提高蒸汽吞吐效果的目的。在注汽前注入高温驱油助排剂,可起到降黏、助排的作用,更好地动用低渗油层[2]。

2.2 高温调剖剂配方筛选

稠油热采区块油井注蒸汽时,近井油层温度在300 ℃以上,因此对封堵剂的耐温性能和稳定性能具有较高要求;同时为了防止油层不被永久性封堵,又要求堵剂具有暂堵或堵后具有一定的渗透性。目前油田现场采用的高温调剖剂有无机盐类、聚合物类、泡沫类、树脂类等,考虑到油井高温调剖的目的是封堵高渗油层、动用低渗油层、实现高低渗透层分注合采,以及高温调剖剂的强度、成本、耐温等指标,最终决定采取由聚合物树脂凝胶+无机封口组成的复合段塞高温调剖剂[3]。主段塞配方采取不同浓度的高分子聚合物-酚醛树脂交联,并加入橡胶粉、树皮粉等来提高堵剂强度和耐温性能,无机封口剂采取水玻璃-氯化钙双液法或水玻璃单液法封堵剂,保证封口强度高、有效期长,提高措施的成功率[2-8]。

3 调剖封堵体系的性能评价

3.1 强凝胶堵剂室内实验评价

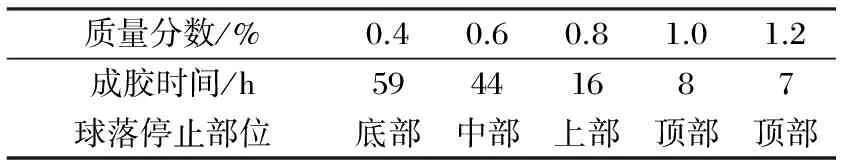

在相同实验条件下,分别改变部分水解聚丙烯酰胺、甲醛和酚的浓度,观察堵剂的成胶时间,并用落球法对胶体强度做了简单的对比测试,结果见表1、表2、表3[8]。

表1 水解聚丙烯酰胺浓度对性能的影响

表2 甲醛浓度对性能的影响

表3 混酚浓度对性能的影响

为降低堵剂成本,用混酚代替纯酚进行了一系列室内实验,实验结果表明,在相同的浓度下,混合酚能够达到和纯酚相同的效果。

对实验结果分析得知,随着部分水解聚丙烯酰胺、甲醛和混酚浓度的增加,堵剂的成胶时间缩短、强度增大,但混酚浓度的增加比水解聚丙烯酰胺和甲醛的浓度增加对凝胶强度、成胶时间的影响要小一些。考虑到凝胶强度、堵剂的地面黏度、堵剂成本等因素,将水解聚丙烯酰胺的使用质量分数设计为0.8%~1.2%,甲醛的使用质量分数设计为1.5%~2.0%,混酚的使用质量分数设计为0.4%~0.6%。在满足强度要求的前提下,改变部分水解聚丙烯酰胺、甲醛和混酚的浓度,可以对堵剂的成胶时间进行有效调节。

3.1.2 pH值对堵剂成胶时间的影响

在相同的实验条件下,改变堵剂的pH值,观察成胶时间的变化(表4)。实验结果显示,随着pH值的升高,成胶时间延长,当pH值达到8以上时,堵剂很难成胶[4-6]。因此,在现场施工时,可以根据现场需要,利用调整pH值的方法来改变堵剂的成胶时间。

表4 pH值对堵剂成胶时间的影响

3.1.3 温度对凝胶体的影响

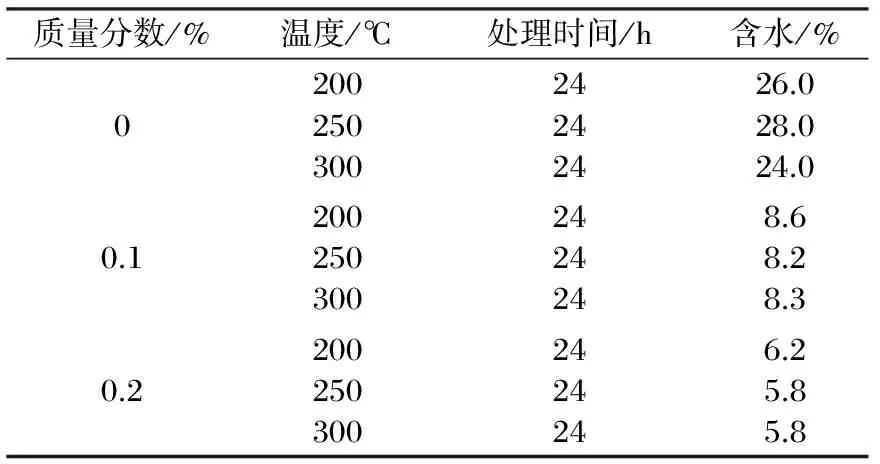

将成胶后的堵剂装入广口瓶中密封,在60 ℃条件下放置90 d,然后装入烘箱中,分别在高于220 ℃的不同温度下条件放置7 d,观察胶体的变化情况(表5)。在220 ℃条件下凝胶无水珠析出,并且球落在胶体上部,说明堵剂没有破胶,高于220 ℃后,胶体均有不同程度量的水珠出现,而且球落的部位也不相同,胶体遭到了不同程度的破坏,说明强凝胶调剖剂随着温度的升高开始降解,当到达280 ℃时降解量可达75%以上。

简单来说,以往日本的创新政策主要聚焦于促进产学官合作下的研究开发活动,但近年来的政策正在逐渐由技术合作向促进开创新业态方向发展。在以往的线性创新活动模式的基础研究、应用研究、产品开发、量产化过程中,大学和国立研究机构承担技术研究,应用研究由大学和大企业共同进行,然后由企业进行商品化。但是近年来,政府正在通过政策调整促进这种线性模式发生变化,主要的做法是先选择适当的领域,然后将企业间、企业与用户间的合作加入到创新活动中。

表5 强凝胶调剖耐温实验

3.2 驱油助排剂优选

为进一步改善调剖后蒸汽吞吐效果,在注完调剖剂后,注入高温驱油助排剂,利用其高效洗油、降黏能力,提高低渗油层动用程度[3-7]。

驱油助排剂的筛选条件:①较好的耐高温性能;②较高的表面活性及润湿反转能力;③与集输系统使用的破乳剂配伍性好;④用量少、便宜、易配制。

考虑到地层中的黏土颗粒通常带负电,采用包含直链烷基、支链烷基、烷基苯基的阴离子-非离子表面活性剂与一般表面活性剂复配而成,该驱油助排剂稳定性高,相溶性好。

(1)防乳破乳性能。将稠油与不同浓度的驱油助排剂混合,放入高压釜中,恒温24 h后观察乳化情况,结果见表6。实验结果表明,加入驱油助排剂后可防止油水乳化,并对已形成的乳状液有破乳作用,防乳破乳效果明显。

表6 驱油助排剂的防乳破乳性能

(2)降黏性能。将不同浓度的药剂与同体积原油均匀混合后,在地层温度(60 ℃)条件下测量黏度变化,结果见表7。实验表明该药剂有很好的降黏作用[4-8]。

表7 降黏实验结果

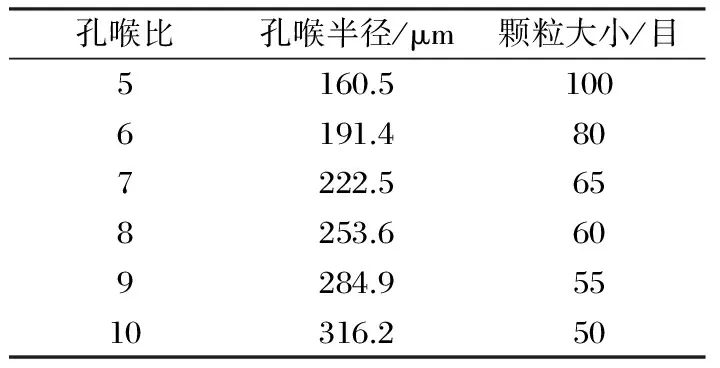

3.3 固相颗粒粒径的确定

决定颗粒大小的主要因素为地层孔喉大小,根据孔喉比对地层渗透率的影响公式,得出孔喉半径。

式中:K——渗透率,10-3μm2;Rpt——孔喉比(5~10);rt——孔喉半径,μm;φ——孔隙度,%;τ——孔隙迂回度,%。

区块平均渗透率为1138×10-3μm2,平均孔隙度23%,可计算出不同孔喉比时的孔喉半径及对应的固相颗粒粒径:固相颗粒粒径在50~100目。由于计算时孔、渗参数采用的是平均值,此结果适合于区块大部分区域,见表8。

表8 不同孔喉比下的颗粒大小

4 现场应用

2014年,高温调剖技术在试验区块现场实施了4井次。截至到2014年12月30日,4口井累计增液2 249.2 t,增油855.5 t,单井平均增油213.9 t。目前正在生产的3口井每天仍有7 t的增油量,措施增产效果相对较好,注汽压力都高于上轮,说明高渗层得到了封堵,注入蒸汽进入低渗油层,导致注汽压力升高。

某措施井于1989年4月投产,吞吐5轮次,累积注汽量1.6234×104t,累积产油量1.7619×104t,累积产水量0.367×104t,采出程度约57%,剩余油饱和度约为25.8%,采出程度相对较高。考虑到该井完井方式为砾石充填,确定了采取聚合物凝胶段塞+高温封口+高温发泡助排剂相结合的施工方案。实施高温调剖后,已生产了106天,累产油是上轮次的2.7倍,累产液是上轮次的4倍。初期注汽压力比上轮次高了6 MPa,后期注汽压力比上轮次高了3.6 MPa,调剖效果比较成功,高温调剖剂有效封堵了高渗油层,迫使注入蒸汽转向进入低渗油层,有效开发了低渗油层,使油井产量得到较大提升。

5 结论

(1)强凝胶堵剂与无机高温封口剂的有效结合,提高了调剖剂的耐温、耐冲刷性能,同时也降低了措施成本。

(2)固相颗粒的加入,不仅可以提高调剖剂的耐温性能及强度,而且停留在孔道中的固相颗粒在以后的生产及吞吐中仍可起到持续封堵作用,并具有叠加效应。

(3)高温调剖技术与高效驱油助排技术有机结合,实现了高渗透油层封堵、低渗透油层驱油的目的,能更好地动用低渗透油层,提高蒸汽吞吐效果。

(4)高温调剖后的注汽作业中,在排量不高于上轮的情况下,注汽压力增加幅度不超过上轮次平均注汽压力的30%,低渗油层得到较好开发。

[1] 潘赳奔.稠油注汽井用高温调剖封窜剂的研制与应用[J].特种油气藏,2003,(4):15-17.

[2] 晏淑凤.厚层状油藏组合式开发的研究及应用[J].中国石油和化工标准与质量,2012,(3):78-80.

[3] 王正东.超稠油油藏深部封窜调剖技术研究[J].特种油气藏.2006,(4):85-88.

[4] 檀德库.化学调剖技术在稠油开采中的研制与应用[J].数字石油和化工,2008,(8):19-21.

[5] 张占林.高温调剖技术在欢17兴的应用[J].工业技术,2013,13(下):150-152.

[6] 高红岩.锦州油田稠油堵水新技术应用效果分析[J].内蒙古石油化工,2009,22(6):139-144.

[7] 刘兰香.蒸汽吞吐井调剖助排技术[J].内蒙古石油化工,2009,22(2):113-114.

[8] 张红霞.辽河油田蒸汽驱配套技术及下步攻关方向[J].内蒙古石油化工,2012,25(1):98-100.

编辑:李金华

1673-8217(2015)04-0105-03

2015-03-20

张思,1988年生,2010年毕业于重庆科技学院石油工程专业,现从事特种油开发研究工作。

TE357

A