浮法玻璃生产中制氢工艺的选择探讨

顾一稼(中国新型建材设计研究院,浙江 杭州310003)

氢气是浮法玻璃生产锡槽的保护气体之一,它与氮气一起保护锡槽的环境并有效减少锡耗。保护气体的品质、供应及安全运行对浮法玻璃的生产起着重要的作用。工业上制取氢气有多种生产工艺,设备投资和生产运行成本相差很大。在降低浮法玻璃的生产成本的同时不断提高玻璃质量是玻璃企业在市场竞争中立于不败之地的保证,而如何选择最适合本企业生产的制氢工艺一直是玻璃企业在不断探讨的问题。

1 制氢方式

工业上常用的制氢方法有以下几种:煤气化制氢、焦炉煤气转化制氢、甲醇裂解制氢、天然气制氢、水电解制氢、氨分解制氢等。

1.1 煤气化制氢

1.1.1工艺原理

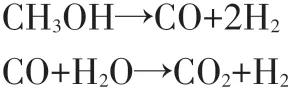

煤气化制氢是先将煤炭气化得到以H2和CO为主要成分的气态产品,然后经过CO变换和分离、提纯等处理而获得一定纯度的产品氢气。主要反应为:

CO+H2O→CO2+H2

1.1.2技术特点

该工艺技术流程长,占地大,设备较多,制氢成本较低,生产每立方氢气约为1.2-2元,适合大规模制氢装置。目前国内该工艺主要应用于化工行业生产合成氨、甲醇等。

煤气化制氢工艺采用的原料为煤或水煤浆,需配套原料的储存供应系统。虽然随着煤洁净技术的提高,煤气化制氢在气化率、煤种适应范围及改善环境有了很大提高,但依然存在着操作环境差,环境污染严重,原料采购受限和三废排放的问题。生产三废排放中有大量灰渣、酸性气体和污水,需要采用不同的环保措施处理,污染物处理难度较大。

1.2 焦炉煤气转化制氢

1.2.1工艺原理

焦炉煤气中含氢量约有50-60%,可以通过深冷分离、变压吸附技术提取氢气。

1.2.2技术特点

焦炉煤气转化制氢工艺不需要通过化学反应即可将将氢气从原料气中提取出来,工艺流程较短,工艺装置少、投资低,占地面积小,制氢成本较低,生产每立方氢气约为0.8-1.6元,该技术改变了焦化企业过去只焦不化、焦炉气点天灯的既浪费资源又污染环境的情况,属于废气回收利用的环保技术。但该工艺的生产装置只能依托焦化企业就近生产,不适合管道的长距离输送。

1.3 甲醇裂解制氢

1.3.1工艺原理

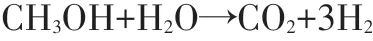

甲醇与水蒸汽在一定的温度、压力调节下通过催化剂的作用发生甲醇裂解反应和CO的变换反应,生成H2和CO2。主要反应为:

1.3.2技术特点

甲醇裂解制氢由甲醇分解反应和一氧化碳变换反应所组成,总反应为吸热反应,其反应器和汽化器所需的热量一般由导热油提供。该工艺技术流程比较简单,反应条件温和,操作易于掌握,投资不高,制氢成本较低,生产每立方氢气约为2.5元。

该工艺相对于天然气制氢工艺来说转换温度较低,天然气转换制氢须在800℃的高温下进行,而甲醇转化反应可在250℃-300℃下进行,原料汽化和反应所需的热量由循环导热油提供。该工艺所需的原料是甲醇,需配套甲醇的储存供应系统、供热用的导热油系统,及导热油锅炉所需的燃料供应系统。适用于中小型规模的制氢场合。

1.4 天然气制氢

1.4.1工艺原理

天然气经脱硫和蒸汽在催化剂的作用下转化后生成富氢气体,再通过CO转换为氢气,然后提纯得到生产所需的氢气。主要反应为:

1.4.2技术特点

天然气制氢技术流程较长,分为5个工序:进料压缩工序、脱硫净化工序、转化工序、变换工序和PSA提纯工序。其中烃类转化反应温度在800℃以上,热量通过燃烧天然气提供。加热炉排烟温度较高,系统配套热回收系统回收排烟的热量并提供系统所需蒸汽,热回收系统所产生的蒸汽可满足整个流程自用,不需额外提供蒸汽。系统自动化程度高,工艺较复杂,操作压力较高,系统控制要求高,投资较大。生产三废排放较少,废水排放为锅炉污水,废气的主要成分为二氧化碳和水蒸汽,基本可以直接排放到大气中,废渣为少量的废催化剂,通过回收和填埋即可处理。适用于中大规模,且天然气供应充足的制氢场合。

1.5 水电解制氢

1.5.1工艺原理

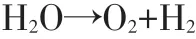

在充满氢氧化钾或氢氧化钠的电解槽中通入直流电,水分子在电极上发生电化学反应,分解成氢气和氧气。主要反应为:

1.5.2技术特点

水电解制氢是目前最清洁的制氢工艺,原料为纯水,工艺流程简单、运行稳定、操作简便,现有的水电解装置已经实现了无人值守全自动操作,并可随用氢量的变化实现符合的自动调节,也是现有制氢方法中最简单安全、产品气纯度最高的制氢工艺。水电解制氢生产过程中基本没有三废排放且产品气纯度高。但电耗较高,电耗成本决定了占制氢成本的成本,一般生产每立方氢气约为3-5元。适用于小规模、要求高的制氢场合。但在有峰谷用电的地区,可通过配置氢气储罐,利用谷电时段运行机组并储存气体,在峰电时间段使用储存的气体提供生产线生产,这样可大大降低生产成本。

1.6 氨分解制氢

1.6.1工艺原理

液氨加热至800-850℃,在催化剂作用下,将氨进行分解,可以得到含75%H2、25%N2的氢氮混合气体。主要反应为:

NH3→N2+H2

1.6.2技术特点

氨分解制氢技术流程简单,分解后的气体为氢气和氮气,都可供给浮法玻璃生产线的锡槽作为保护气使用,不需要另设分离装置将两种气体分离,为国内现有浮法玻璃企业使用最多的制氢方式。投资低、操作简单,运行压力低,生产每立方氢气约为2.3元,但近年随着原料液氨的价格上涨,生产成本渐高。

该工艺所需的原料是液氨,需配套液氨的储存供应系统、液氨气化系统和排放系统,适用于小型规模的制氢场合。

2 几种制氢工艺安全对比

从技术成熟、可靠性方面来说,几种制氢工艺都属于成熟工艺,分别在不同领域都有应用。从产品气来说,几种制氢工艺的主要产品均为氢气,都有燃爆的危险性,但因不同的制氢工艺采用的原料不同,生产流程不同,生产的安全性存在差异。

2.1 煤气化制氢

煤气化工艺为国家重点监管的危险化工工艺,其生产工艺涉及煤、氢气、一氧化碳等易燃易爆物质,具有燃爆危险性。反应过程温度、压力较高,易发生工艺介质泄漏,且反应过程可能形成爆炸性混合气体,引发火灾、爆炸和一氧化碳中毒事故。煤气化制氢工艺过程中涉及到的煤气、一氧化碳、煤焦油等都属于危险化学品,易发生火灾、爆炸和中毒等事故,在生产过程中需严格遵循相关的安全规程,避免跑冒滴漏、超温超压。

煤具有自燃性,原料煤的储存堆场和供应系统易发生火灾,在装卸过程和储存过程中,容易扬尘,污染环境并有火灾危险。

2.2 焦炉煤气转化制氢

焦炉煤气组成(体积%)约为:氢55-60%,甲烷23-27%,一氧化碳5-8%,C2以上不饱和烃2-4%,二氧化碳1.5-3%,氮3-7%,氧0.3-0.8%。焦炉煤气为有毒和易爆性气体,空气中的爆炸极限为6-30%(体积)。生产中发生工艺介质泄漏,且生产过程可能形成爆炸性混合气体,引发火灾、爆炸和中毒事故。但因其工艺中不涉及化学反应,流程简单,焦炉煤气一般采用管道进厂,无原料储存系统,故生产安全性比煤气化制氢工艺高。

2.3 天然气制氢

天然气组成(体积%)约为:甲烷97.04%,二氧化碳1.27%,C2以上不饱和烃0.7%,氮,0.97%,硫化氢20mg/m3。天然气为极易燃气体,空气中的爆炸极限为5.0-16%(体积),是国家重点监管的危险化学品。天然气一般采用管道进厂,不设储存设备。制氢技术流程较长,转化反应温度在800℃以上,反应压力在1.5MPa以上,反应器须采用耐高温和高压的材料。系统易发生工艺介质泄漏,引发火灾、爆炸事故。

2.4 甲醇裂解制氢

甲醇是易挥发的有毒液体,有刺激性气味,高度易燃,蒸气与空气能形成爆炸性混合物,遇明火、高热能引起燃烧爆炸。吸入对中枢神经系统有麻痹作用,对视神经和视网膜有特殊选择作用,引起病变,可致代谢性酸中毒,为中度危害毒物。蒸气比空气重,能在较低处扩散到相当远的地方,遇火源会着火回燃和爆炸,爆炸极限为5.5-44%(体积),是国家重点监管的危险化学品。甲醇的储存量应遵循国家重大危险源的规定。

提供汽化器所需的热量的导热油是易燃液体,且导热油运行在高温状态,易发生工艺介质泄漏,引发火灾。一般采用天然气或柴油作为导热油锅炉的燃料,若采用柴油作为锅炉的燃料,则柴油和导热油都属于危险化学品,柴油和导热油的装卸储存和供应系统存在着火灾和爆炸的危险,要严格遵循相关的安全规程,避免跑冒滴漏、超温超压。

2.5 氨分解制氢

氨常温常压下为无色有毒气体,有强烈的刺激性气味,极易燃,能与空气形成爆炸性混合物,遇明火、高热引起燃烧爆炸,爆炸极限15%-30.2%(体积比),吸入可引起中毒性肺水肿,是国家重点监管的危险化学品。液氨的储存量应遵循国家重大危险源的规定。

液氨和氨气易造成碳钢和低合金钢应力腐蚀,系统易发生工艺介质泄漏,引发火灾、爆炸和中毒事故。

2.6 水电解制氢

水电解制氢的原料为水,是所有制氢方法中采用的原料最简单安全的,该工艺最主要的危险是氢气泄露引起爆炸,这是所有制氢工艺的共同危险,另外还有碱液对设备和管道的腐蚀也会导致的泄露事故出现。现有的水电解制氢装置基本均采用PLC控制对重要的工艺参数进行监控并设安全报警和联锁,安全性能相对于其他制氢工艺要好一些,但在实际生产中要严格遵循相关的安全规程,对工艺设备、控制系统及管道定期检修。

3 结语

通过对几种制氢方法的比较可以看出,煤气化制氢只适合大规模制氢的场合且生产场所在煤资源比较丰富的地区;在有焦炉煤气供应的场所可以选择焦炉煤气制氢的方法制取氢气;天然气制氢是比较清洁可靠的制氢工艺,适合中大规模的制氢场合,氢气的需求量一般应在500Nm3/h以上,且天然气供应充足。甲醇裂解和氨分解制氢都适合中小规模的制氢场合,选择哪种制氢方式取决于当地原料的供应和价格。水电解制氢适合对氢气品质要求比较高且制氢规模小的场合。

在浮法玻璃的生产中,以一个厂区三条浮法生产线考虑,其氢气的需要量在400Nm3/h左右,综合以上分析来看,不适合选用煤气化制氢,若当地天然气供应充足且价格优势明显,可以选择天然气制氢。一般玻璃企业比较适合的制氢工艺为水电解制氢、氨分解制氢和甲醇制氢。因为水电解制取的氢气在品质上高于其它制氢方式制取的氢气,且工艺清洁、三废排放极少,自动控制程度高,因此在生产高品质玻璃的生产线上,以及当地有峰谷电价政策的地区,应优先考虑水电解制氢工艺制取氢气。甲醇裂解制氢和氨分解制氢方式在制氢成本上相差不大,生产均涉及危险化学品的储存和使用,氨分解制氢工艺因其工艺较简单,涉及危险化学品比甲醇裂解制氢工艺少,生产装置占地小,三废排放较少,且氨分解工艺的产品气为氮气和氢气,均为浮法玻璃生产所需的保护气,不需要另设分离装置,因此在在甲醇和液氨供应情况相差不大的情况下,浮法玻璃生产中应优先考虑氨分解制氢工艺。