200万吨/年重油加氢装置开工及优化运行

李楠(中国石油化工股份有限公司安庆分公司,安徽安庆246001)

200万吨/年重油加氢装置开工及优化运行

李楠

(中国石油化工股份有限公司安庆分公司,安徽安庆246001)

摘要:介绍了中石化安庆分公司200万吨/年重油加氢装置工艺流程及特点、开工过程、装置标定、催化剂性能评价以及存在的问题。标定数据说明,RHT第三代催化剂具有较高的脱硫、脱残炭、脱氮及脱金属活性,产品质量达到了设计要求,能耗较设计低,反应器提温较为平缓,催化剂失活速度较低。反应器四、五床层温度较高,是装置后续提温的限制条件。

关键词:重油加氢;标定;催化剂;能耗

随着石油资源的日益匮乏,原油重质化与产品要求轻质化、清洁化的矛盾日益加剧[1]。渣油加氢处理作为高效、清洁的重质油轻质化、改质转化技术,在石油加工中发挥着越来越重要的作用[2]。为适应含硫原油加工以及油品质量升级的需要,中石化安庆分公司对炼油系统进行了适应性改造,炼油方案是目前国内采用较多的重油加工方案,以生产油品为主,提高了安庆分公司的轻油收率和综合商品率[3]。200万吨/年重油加氢装置是含硫原油加工适应性改造及油品质量升级的主要配套装置之一,是目前国内已投产的单系列处理量最大的重油加氢装置。该装置采用中国石化工程建设公司(SEI)自主开发设计的渣油加氢成套技术,选用目前国内成熟先进的渣油加氢处理催化剂(S- RHT),以减压渣油、直馏蜡油、焦化蜡油以及催化重循环油为原料,经加氢处理后为下游重油催化裂化装置提供原料,同时副产少量柴油和石脑油。装置规模200万吨/年,于2013年4月28日实现整体中交,同年10月11日一次投料成功,产出满足下游装置生产的优质原料。

1 装置工艺流程

重油加氢装置流程见图1。反应进料经换热器换热、反应炉加热至反应所需的温度后进入反应器,在5台反应器(R- 101/102/103/104/105)的催化剂作用下,进行加氢脱金属、脱硫、脱氮、脱残炭和裂解等反应。为控制反应温度,在反应器之间设有冷氢点。一反入口设跨线,在一反压差达到极限后,可将一反切出,延长装置运行时间。反应产物进入热高分进行气、液分离,分离出的高压液体,经液力透平降压回收能量后去热低分。热低分气空冷前采用连续注水,冷低分兼作高压注水缓冲罐。

2 开工主要过程

2.1反应系统热态考核

8月9日,启动循环氢压缩机K- 102,建立反应系统气路循环,8月10日,反应炉F- 101开始烘炉,同时进行该系统热态考核。8月12日因K- 102干气密封增压泵故障,K- 102停运,系统保压,更换干气密封增压泵,8月13日,重新启动K- 102,F- 101继续烘炉;8月20日,F- 101烘炉、余锅碱煮、热态考核结束。

2.2催化剂装填

重油加氢催化剂装填自8月27日开始,至9月3日结束。五台反应器共装入第三代RHT系列催化剂624.18t,惰性瓷球35.09t。

2.3催化剂干燥及氢气气密

9月21日至23日催化剂干燥,共切水2.6t,较预计水量少,在此期间,发现注水至高压空冷四片法兰泄漏,反应系统撤压处理。9月25至27日,反应系统氢气气密,在较短时间内顺利通过。随后进行急冷氢试验及紧急泄压试验。

2.4催化剂预硫化及切换原料

本装置催化剂采用湿法预硫化,硫化剂为二甲基二硫,硫化油采用常二、常三线柴油,预硫化阶段初始工艺条件为:反应系统压力11.2MPa,一反入口温度180℃。

9月28日,反应系统进油,柴油预硫化,因冷高分油后路不畅及干气密封故障造成循环机联锁停机等问题,撤压处理,柴油预硫化时间较长,装置于10月9日柴油硫化结束,转入蜡油预硫化,10月11日引入减压渣油,产出满足产品质量要求的下游装置原料。

3 装置标定情况

装置于2014年2月18至20日进行标定,对装置物料平衡进行核算,并对能耗、物耗及产品质量进行考核,评价RHT第三代催化剂的运行情况。

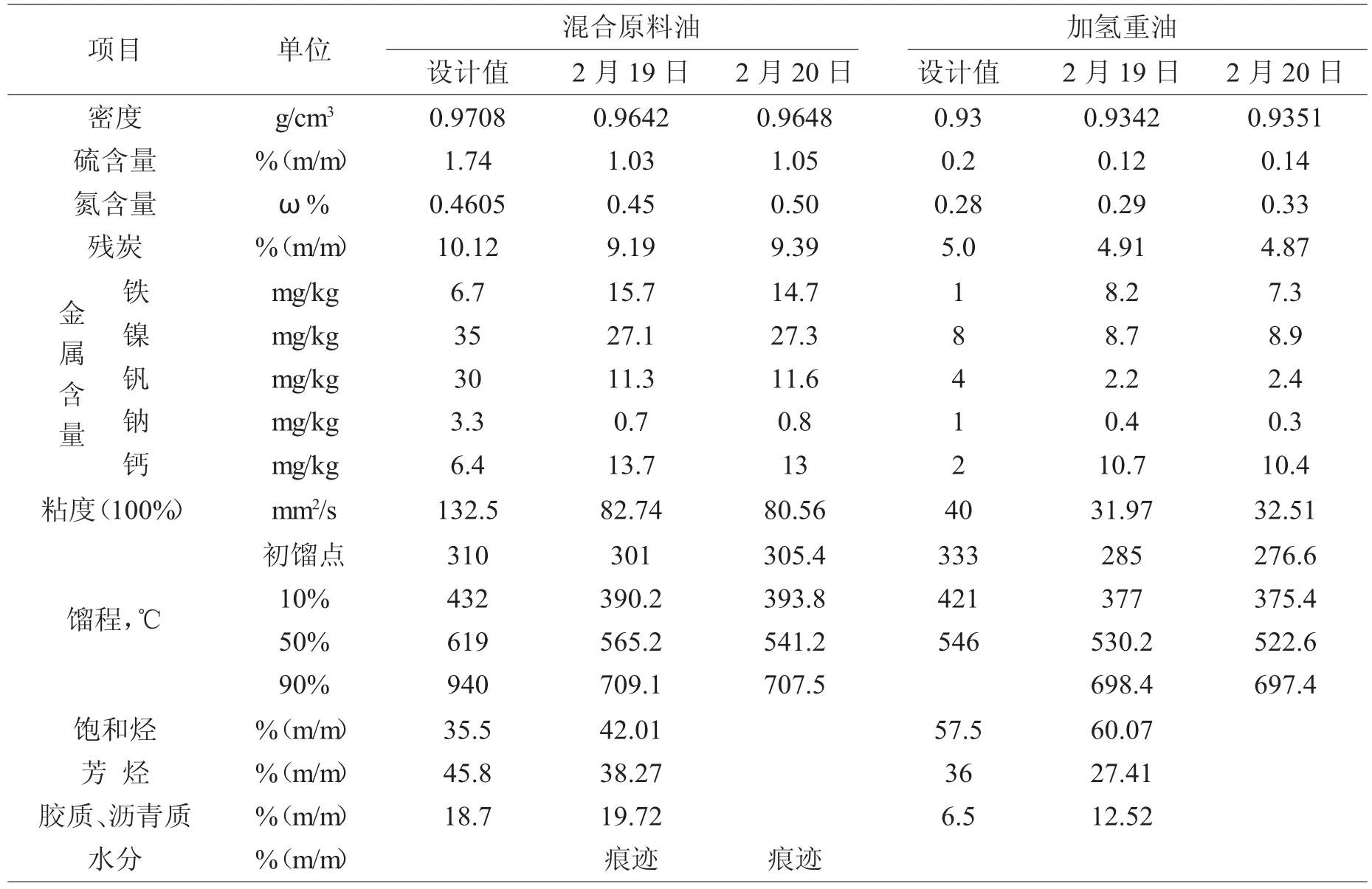

3.1原料油及加氢重油性质

标定期间重油加氢原料渣油由Ⅰ套常减压及Ⅱ套常减压提供,其中减压渣油及减四线重蜡油148.5t/h,减压轻蜡油79t/h,催化重循环油14.3t/h。标定期间原料油和加氢重油性质见表1。由表1可以看出,混合原料油S、Ni、V、Na残炭均较设计值小,N含量与设计值相当,但Fe、Ca含量远高于设计值。加氢重油硫含量平均0.13%左右,残炭含量平均4.89%左右,Ni+V含量较低,是优质的催化裂化原料。由标定数据可看出,RHT第三代催化剂在脱硫、脱残炭、脱金属方面有较高的活性,加氢重油Fe、Ca含量较高,原料中大部分Fe、Ca未脱除,减缓了反应器压降的上升速度,对下游催化裂化装置有一定的影响,但总体而言,为下游装置提供了优质原料,达到了设计的要求。

表1 混合原料油及加氢重油性质

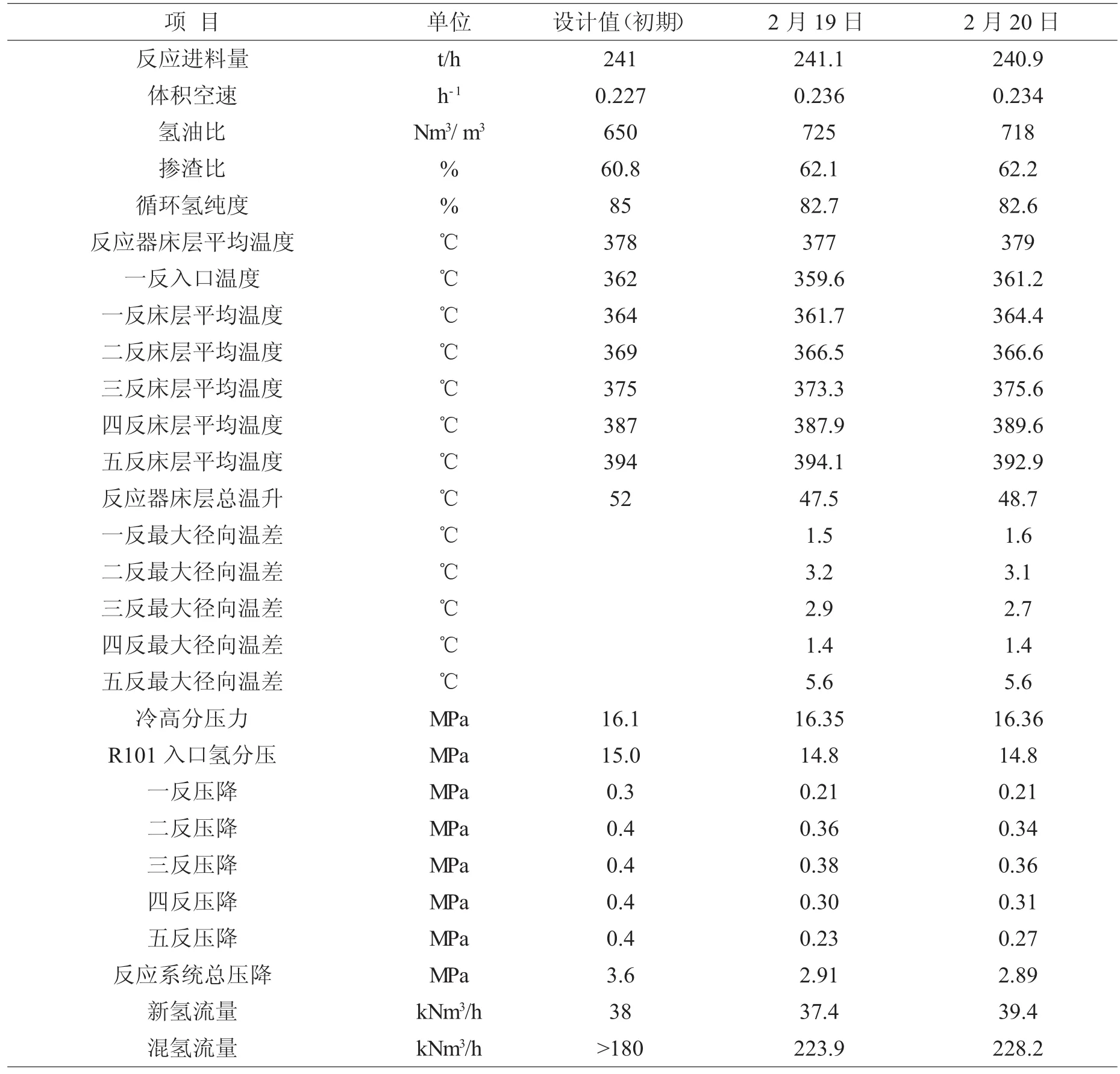

3.2主要操作参数

标定期间主要操作参数见表2。从表2可看出,各床层平均温度及床层压降均与设计值接近。各反应器的床层径向温差中五反下床层温差最大,但也小于6℃。由于标定期间循环氢纯度较低,为保证氢分压,将反应系统压力提至16.4MPa。

表2 主要操作参数

3.3催化剂性能评价

标定期间,就装置催化剂性能数据(见表3)进行初步评价,在上述操作条件下:空速0.235h-1,氢分压14. 8MPa,反应器床层温度378℃,原料油平均脱硫率87.5%,平均脱残炭率47.2%,脱氮率34.8%,与设计值基本一致;脱金属率71.3%,略低于设计值,主要是由于一反、二反床层温度偏低造成的(此时装置运行四个多月)。由标定数据可以看出:重油加氢装置使用的S- RHT第三代催化剂具有较高的脱硫、脱残炭、脱氮及脱金属活性,为下游装置提供了优质原料,完全满足设计的要求。

表3 加氢重油杂质脱除率

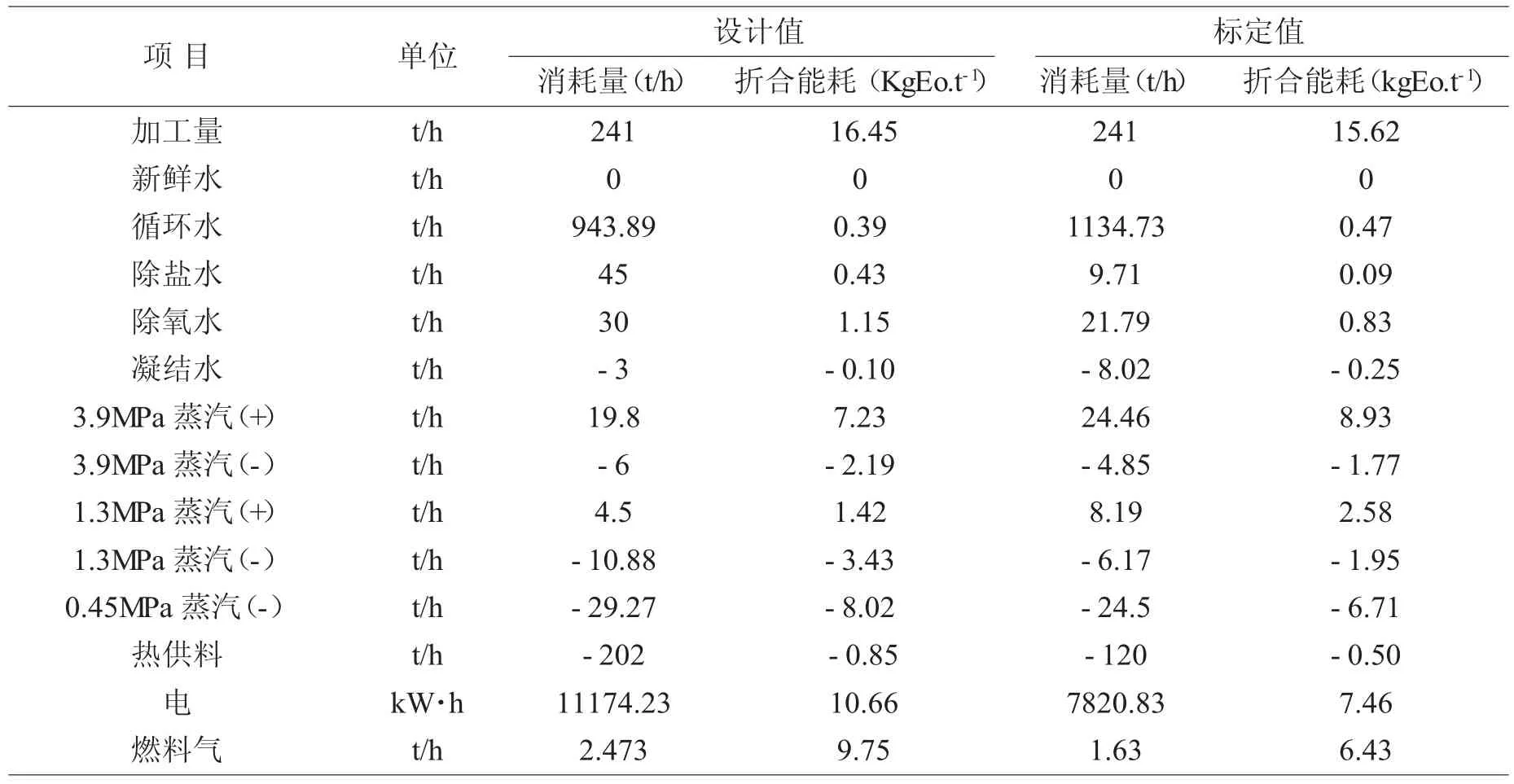

3.4能耗分析

标定期间,对装置能耗进行分析(见表4)。从表4可以看出,标定能耗较设计值低0.83 kgEo.t-1,主要原因有:反应注水使用净化水回用,除盐水用量较设计值少;装置电耗较设计值低,主要是投用了无极调量、变频电机、液力透平等节能设备;因反应热较高,产品分布满足下游装置需求,燃料气耗量较设计值小;循环氢纯度较低;3.9MPa蒸汽消耗较设计值高;反应温度较低,发气量较设计值偏低;互供料偏低,低温热未能最大限度利用等都对装置能耗做出较大“贡献”,为后续的优化调整以及装置进一步降低能耗提供可行性。

表4 装置能耗

4 装置运行情况分析

安庆石化重油加氢装置自2013年10月11日切入渣油后,至2014年5月31日,累计运行235天。

4.1反应床层温度

重油加氢床层平均温度CAT及各反应器平均温度变化情况见图2,各反应器径向温差见图3。目前,反应器平均温度为378℃,一反至五反床层平均温度分别为365℃、367℃、375℃、387℃、392℃。装置运行近八个月时间,提温较为平缓,但目前五反床层温度较高,最高点温度达到400℃,是后续提温的限制条件。从图3可以看出,各反应器径向温差较小,其中五反径向温差最大,但一般都小于6℃,温度分布较为均匀。

4.2反应器压降

重油加氢各反应器压降变化情况见图4。从图4可以看出,各反应器压降较为稳定,目前三反压降最高,约为0.35MPa;一反压降约为0.2MPa,远低于高限值0.7MPa。一反主要装填较大孔径的保护剂,二反装填了部分较大孔径的保护剂。从目前情况看,反应器床层各压降均处于适宜范围内。

5 装置存在的问题

5.1E-102内漏

自装置开工以来,冷高分液位、界位一直不能准确显示,对冷高分油密度、馏程及硫含量较高进行分析,推断原料油进入热高分气中,初步判定E- 102内漏。2014 年3月27日,由于重整氢中断,造成装置大幅降压,分析冷高分油密度达0.92g/cm3,含硫污水带油严重。针对E- 102内漏,在进行了紧固等工艺调整后,基本解决了含硫污水带油的问题。计划装置停工换剂期间对E- 102拆检,从根本上解决了内漏问题。

5.2新氢纯度低,装置耗氢量偏高

重油加氢装置新氢来自于90000Nm3/h PSA单元,由于PSA程控阀内漏及吸附受损等一系列原因,导致PSA产品氢纯度偏低,该氢气供重油加氢装置使用,影响反应系统循环氢纯度,为保证循环氢纯度在指标范围内,需增大排废氢量,同时增加循环机3.9MPa蒸汽消耗,增加装置能耗。

5.3新氢机振动大,影响安全运行

重油加氢新氢机自运行以来振动较大,多次出现高压仪表引压管焊缝断裂、法兰泄漏等危及安全生产的重大隐患。开工初期即对机组管卡进行加固,级间管线加装孔板,且对所有分液罐液位计进行加固,但振动无明显改善。后请专家对新氢机进行脉动分析,找出了振动原因所在。对新氢机双三级入口管线进行加固,增加管卡和管支架。经处理后,双三级入口管线由158mm/s降低至35mm/s左右,达到要求。但实际运行中仍不断出现三级出入口引压管焊缝断裂的问题,需进一步采取措施从根本上解决机组振动大的问题。

5.4装置原料问题

装置进料设置了反冲洗过滤器,共12台,每台6组滤筒。受原油性质及常减压装置操作的影响,原料中机械杂质含量波动较大,经常造成过滤器压差高,冲洗频繁,装置掺渣量受限,使装置难以发挥最佳经济效益。

6 结论

(1)重油加氢运行基本达到了预期目标,在较低的床层平均温度、较小的床层径向温差、较低的反应压降条件下,能够为下游催化装置提供低硫、低残炭、低金属的重油原料。

(2)标定期间,催化剂脱硫率87.5%,脱残炭率47. 2%,脱金属率71.3%,脱氮率34.8%,表明RHT第三代催化剂具有较高的脱硫、脱氮、脱残炭活性及脱金属活性。

(3)目前四反、五反床层温度较高,是进一步提温的限制条件。在后期提温过程中,在保证加氢重油产品质量的前提下,应稳定四反、五反温度,提高前三反温度,以保证催化剂长周期运行及同步失活。□

doi:10.3969/j.issn.1008- 553X.2015.02.025

中图分类号:TE624.4+3

文献标识码:B

文章编号:1008- 553X(2015)02- 0067- 05

收稿日期:2014- 12- 30

作者简介:李楠(1988-),男,助理工程师,主要从事重油加氢装置的生产管理工作,18755612183,linan.aqsh@sinopec.com。

Starting and Optimization of 20Mt/a Heavy Oil Hydrogenation Unit

LI Nan

(China Petrochemcial Co.,Ltd.,Anqing Branch,Anqing246002,China)

Abstract:The processes,characteristic,main processes of going to operation,calibration,catalyst performace evaluation and problems in 2.0Mt/a residue hydrotreating unite,Anqing petrochemical Co.Ltd. are introduced. The calibration date showthat the third generation catalyst of RHT have higher HDS,HDCCR,and HDM activity,the quality of product meet the design requirement as well as lower energy consumptiong than design at full capacity operating condition. The reactor temperature raise gentlelywhile catalyst deactivation rate is lower.

Key words:residue hydrotreating;calibration;catalyst;energyconsumption