半刚性电缆校直方法的改进

■北京遥测技术研究所 (100076) 王玉海

半刚性电缆校直方法的改进

■北京遥测技术研究所 (100076) 王玉海

本文设计了一种校直夹具,在车床上拉伸校直半刚性电缆,成倍地提高了零件的几何形状精度和合格率,有效降低了工人劳动强度,取得了良好的装配效果。

半刚性电缆SFT50-2-1具有屏蔽性好、驻波比小及损耗低等优点,作为某型号旋转关节产品中关键件“中心导体”的原材料,广泛应用于航天产品微波通信电路中,但是它的机械加工性能较差,尤其是在细长轴校直、小角度弯曲成形方面存在较大的困难,造成零件“中心导体”报废率较高,返修率居高不下。

1. 零件材料概述

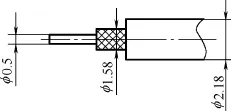

加工中心导体的原材料半刚性电缆SFT50-2-1由外导体、中间绝缘层、内导体3部分组成,外导体直径f2.18mm、壁厚0.3mm,材料为紫铜管TU2;中间绝缘层直径f1.58mm;材料为PTFE聚四氟乙烯;内导体直径f0.5mm;材料为镀银铜芯线。电缆剥线尺寸如图1所示。由于原材料直径较小,硬度又低,稍加外力材料就会产生塑性变形。

2. 零件形状要求

中心导体在旋转关节中与转子盒和定子盒的各路印制板连接,负责多通道电信号的测试与传输,故对零件的直线度、圆度、圆柱度等几何形状精度要求极高。

(1)中心导体在与导套工作时的配合精度间隙为0.010~0.015mm,导套材料为黄铜H62,其内孔由车、铰加工成形,圆度、圆柱度、直线度都在0.01mm以内,比中心导体的几何形状精度高,所以两者相配,中心导体成形后的几何形状缺陷就突显出来。

(2)因受中心导体的几何形状制约,在与导套的配合旋转工作时,严重影响微波信号传输,有时还会出现中心导体与导套研磨“抱死”现象,造成产品的返修。

(3)在装配中,若将中心导体外径修磨过多,将导致中心导体与导套配合间隙过大,部分象限路间隔离度45dB,小于设计要求的60dB,导致电信号隔离度无法满足设计要求。

3. 传统校直方法

对于半刚性电缆,传统的校直工艺方法是先用手工把盘状的原材料按工艺下料截断为190mm(见图2)进行粗校直;精校直时,是将中心导体放置在平板之上,用垫铁和方箱在其上方来回滚动(见图3),或用木榔头反复敲击(见图4),使其达到校直的目的。上述校直方法属于纯手工操作,对于操作工人的技艺要求较高,所校直的中心导体几何精度常常不能完全满足图样设计要求,废品率较高。

图 1

图 2

图 3

图 4

4. 改进校直方法

(1)校直夹具组成。针对半刚性电缆的结构特性,经过多次试验,我们设计了一套校直工装夹具,由旋转夹头和开口胎两部分组成。如图5所示。

(2)夹具校直方法。将开口胎装夹在车床的自定心卡盘上,旋转夹头安装在车床尾座的钻夹头上,将中心导体从开口胎中穿入,外端头用旋转夹头夹紧后,再将开口胎锁紧,起动车床,车床主轴转速350~400r/min,摇动手轮带动拖板和尾座向后移动,中心导体在车床尾座的拉伸和开口胎的挤压作用下产生变形被校直,如图6所示。

(3)校直原理分析。因中心导体的结构特点,截断后的工艺毛料尺寸长度为190mm左右,直径2.18mm,长径比差值大于87∶1,因为原材料细长,所以其承受轴向拉力的能力远远大于径向的受力能力,所以拉伸校直应为首选。校直时,利用机床尾座的牵拉力,中心导体在被轴向力拉伸的同时,还受到开口胎f2.18mm心孔对其的挤压力,在二力的综合作用下,中心导体产生快速变形,再通过机床主轴旋转时所产生的交变载荷,使中心导体变形时所产生的应力得以迅速而均匀的释放,又因为旋转夹头与机床主轴的旋转在同一轴心,所以中心导体受到的拉伸力大小相等,方向相反,且作用于同一条中心线上,因而是中心导体被快速校直。为了避免因车床起动、停车给中心导体造成的挠性变形,特别在旋转夹头里设计安装了滚动轴承使夹头与机床主轴的旋转同步(旋转夹头拆解图见图7),从而消除了中心导体校直后产生的二次变形问题。

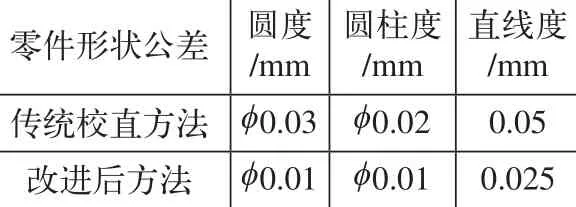

(4)改进后效益分析。经改进校直工艺方法后的中心导体其直线度、圆度、圆柱度均比传统校直方法的各项形状公差值有明显的减小,如附表所示。

工作效率大幅提高,时间由传统校直方法30min/件到改进方法后的5min/件,校直方法也由纯手工操作改为现代的半机械操作,操作工人劳动强度显著降低,为该产品的批量生产起到了工艺保障作用。

5. 结语

经实践证明:与传统校直方法相比,校直夹具的使用极大地提高了中心导体的直线度、圆度、圆柱度等几何形状精度,减少了传统方法对零件产生的硬性伤害,杜绝了零件与配合导套的“抱死”现象,提高了零件的电信号性能,合格率由原来的45%提高到100%,加工效率提高了6倍。目前,该校直方法已被纳入工艺文件当中,经装配调试的各路旋转关节产品使用验证完全满足了设计要求,电信号的隔离度性能指标更加稳定可靠,经济效益显著提高,已转入批量生产。该方法能广泛应用于其他同类细长电缆类零件的校直,具有一定的推广交流价值。

中心导体参数表

20141112)