水泥行业脱销技术分析

梁永在

(河北省建筑材料工业设计研究院)

水泥行业脱销技术分析

梁永在

(河北省建筑材料工业设计研究院)

进入“十二五”后,环保形势的变化对水泥工业的大气污染防治、特别是NOx总量减排提出了更高要求。本文对现阶段水泥行业可采取的脱硝技术及效率影响因素进行了分析、归纳,建议水泥企业的NOx 减排工作首先选用SNCR和分级燃烧相结合的脱氮技术。在水泥行业NOx减排方面,提出了相关建议。

NOx 低氮燃烧器 分级燃烧 SNCR SCR

前言

近年来,我国各地日渐严峻的雾霾天气已经成为人们关注的焦点,大气环境问题已经与普通民众的日常生活息息相关。根据资料显示,在2012年,全国水泥行业年排放NOx约200万吨,占全国工业排放总量的10%左右,是继火力发电、汽车尾气之后的第三大氮氧化物排放大户。进入“十二五”后,环保形势的变化对水泥工业的大气污染防治、特别是NOx总量减排提出了更高要求。《国家环境保护“十二五”规划》(国发〔2011〕42号)、《节能减排“十二五”规划》(国发〔2012〕40号)等文件明确规定2015年水泥行业NOx排放量控制在150万吨,对新型干法窑降氮脱硝,新、改、扩建水泥生产线综合脱硝效率不低于60%,在大气污染防治重点地区,对水泥行业实施更加严格的特别排放限值。为达到规划排放目标,国家环境保护部在2013年底,发布了修订的《水泥工业大气污染物排放标准》(GB4915-2013),将NOx排放限值由现行的800 mg/m3降低到400 mg/m3(重点地区为320 mg/m3),现有企业也给出了明确的排放达标日期。对此,本文对现阶段水泥行业可采取的脱硝技术及效率影响因素进行了分析、归纳。

一、NOx的生成原理

水泥熟料生产中排放的NOx,主要是煤粉燃烧过程中产生的NO、NO2和、N2O,其中NO比例在95%以上,NO2和N2O的比例小于5%,因此研究NO的生成是控制NOx的主要方面。从NO的生成机理来看,NOx产生分为燃料型、热力型、瞬态型三种,其中燃料型和热力型是水泥窑废气中NOx的主要来源,瞬态型NOx的生成量较小,可以忽略。

燃料型NOx是燃煤中含有的氮化物在燃烧中氧化而成。其生成量与氮在煤热分解后挥发份、焦炭中的比例及反应条件如燃烧温度、氧浓度、反应时间等有关,燃料中氮的化学结合能力较低,在600~800℃温度区域即可形成NO,氧气量越大,反应时间越长,生成的NO就越多。燃料型NOx在水泥窑氮氧化物排放中含量最高,在75%左右。

热力型NOx是燃烧空气中的N2在高温氧化产生,当温度在1500℃以上时,才会明显反应生成NO,据有关实验数据表明,此时温度每升高100℃,反应速度就增大6~7倍,因此温度对热力型NOx的生成有决定性的影响。

不同的水泥窑型,燃料燃烧状况不同,NOx的排放量也有所区别。新型干法水泥采用窑外分解技术,把50~60%的燃料从窑内高温带转移到温度较低的分解炉内燃烧,炉内温度一般在800~1000℃范围内,是燃料型NOx的主要生成位置。回转窑内的熟料煅烧温度在1400℃以上,火焰温度在1800~2200℃之间,是热力型NOx的主要生成位置。

二、NOx控制技术及应用分析

对水泥窑NOx的治理方法,可根据其产生途径和生成的烟气特点来制定,目前可采用的技术主要有窑头低氮燃烧器、分级燃烧技术、选择性非催化还原(SNCR)技术和选择性催化还原(SCR)技术。

1、窑头低氮燃烧器

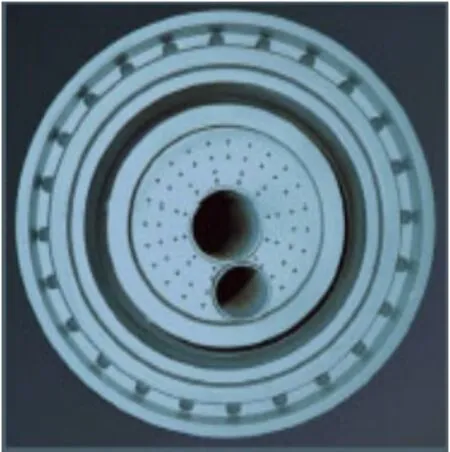

回转窑中的热力型NOx主要是由窑头燃烧器产生,窑头采用低NOx燃烧器,通过提高一次风喷出速度,提高一次风喷出动量,降低一次风用量,提高卷吸高温二次风的能力,从而降低过量空气系数和氧气浓度,使煤粉在低氧条件下燃烧,达到降低热力型NOx的生成量的目的。低氮燃烧器端面结构见图1,其脱硝效率在5~15%,NOx的排放可控制在700 mg/m3左右。

图1

2、分级燃烧技术

分级燃烧技术是将燃煤的燃烧过程分成两个阶段进行,在第一阶段减少煤粉燃烧区域的空气量,使煤粉在缺氧条件下燃烧(过剩空气系数在0.8左右)形成富燃区,燃烧生成的CO、氮化合物中间产物(如CN、HCN等)和NO进行还原反应,抑制燃料型NOx的生成量,同时也中和了部分回转窑生成的热力型NOx。第二阶段煤粉在富氧条件下燃烧,此时燃烧温度相对已降低,虽然有部分氮化合物会被氧化成NO,但总的NOx的生产量是减少的。分级燃烧技术的脱硝效率在20~30%,NOx的排放可控制在600 mg/ m3左右。

分级燃烧技术可分为空气分级燃烧和燃料分级燃烧两种形式。空气分级燃烧是将三次风分两级送入分解炉,从三次风管分出一根管道进入分解炉主体上部,使分解炉下部实现还原气氛,其流程示意见图2;燃料分级燃烧是将分解炉用煤粉分两级送入分解炉,在窑尾烟室和分解炉之间形成还原气氛,其流程示意见图3;两者仅是产生还原气氛的方式不同,脱销效果区别不大,但燃料分级燃烧的投资较空气分级燃烧要小。

图2

3、选择性非催化还原(SNCR)技术

选择性非催化还原(Selective Non-Catalytic Reduction,以下简写为SNCR)技术是燃烧后的末端治理的一种方式,将尿素或氨水等氨基物质喷入分解炉,在一定的条件下与烟气混合,在不使用催化剂的情况下将NOx还原成为无毒的氮气和水。

以尿素为还原剂的SNCR主要化学反应:

以氨水为还原剂的SNCR主要化学反应:

4 NH3+ 4 NO+ O2→ 4 N2+ 6 H2O

当向燃烧烟气中喷氨而不采用催化剂的条件下,对于喷入点的烟气温度非常敏感,反应只能在850-1100 ℃进行,也就是“温度窗口”。SNCR反应的关键因素有:反应温度、氨氮(NH3/NO)摩尔比、NOx初始浓度、烟气中O2浓度、停留时间等因素。SNCR的脱硝效率在40~70%,NOx的排放可控制在300 mg/ m3以内。

在脱硝还原剂的选择上,氨水属于危险化学品,受到相关部门的监管,从运输、储存到使用有较多严格的限制,使用中需采取相应的安全防护措施。尿素与氨水相比,占用场地大,投资较高,工艺流程较复杂,反应时会产生N2O,其温室效应是CO2的250 倍。因此,目前普遍选用氨水作为SNCR还原剂,其流程示意见图4。

图3

图4

4、选择性催化还原(SCR)技术选择性催化还原法(Selective Catalytic Reduction,以下简写为SCR)是在催化剂(主要成分为TiO2、V2O5)的作用下,利用还原剂(尿素或氨水)来“有选择性”地与烟气中的NOx反应并生成无毒无污染的N2和H2O。此反应的“温度窗口”在300~400℃,可在预热器出口的废气管道上安装SCR反应器,在反应器前加入还原剂进行脱氮。据国外应用数据显示,SCR的脱硝效率高达80~90%,NOx的排放可控制在200 mg/ m3以内。

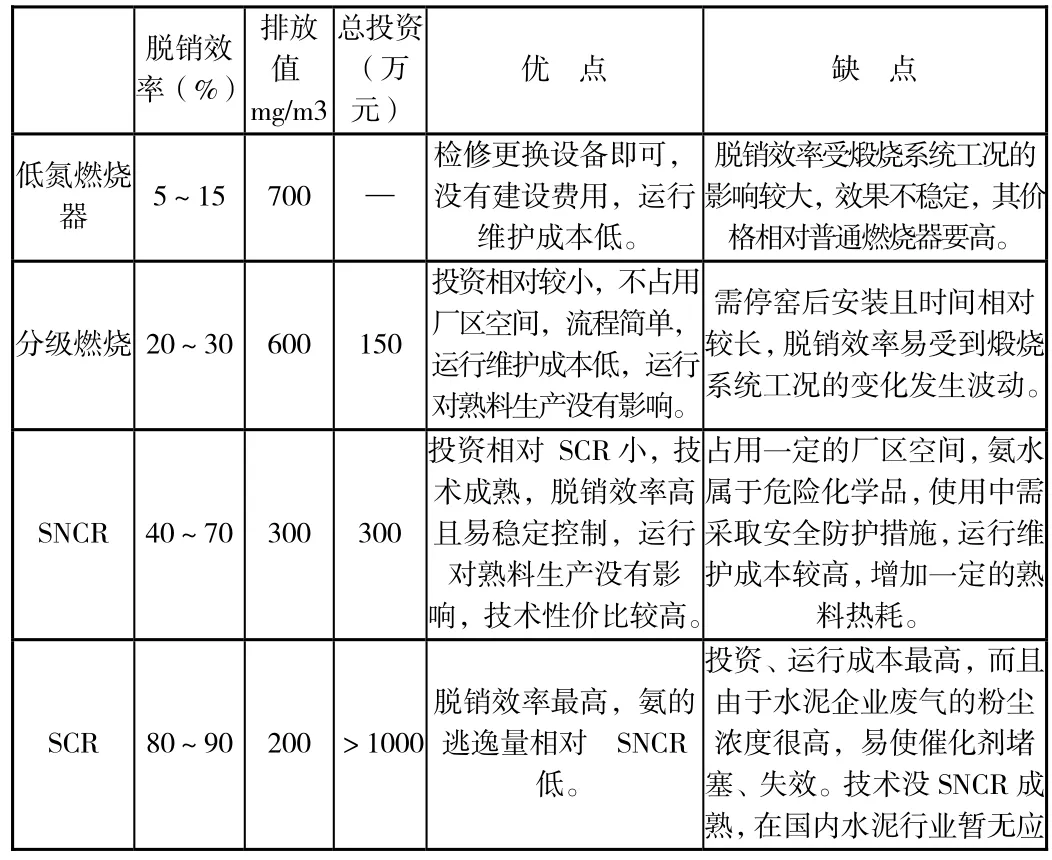

5、以上四种NOx控制技术应用比较,详见表1

四种NOx控制技术应用比较 表1

用实例。

从表1各技术比较中可以看出,单一的采用SNCR或SCR技术就能达到国家最新的环保排放要求。但NOx 减排工作对于水泥企业而言只有投入没有产出,只有结合每种控制技术的优缺点,加以综合利用,才是对水泥企业有利的选择。

综合以上分析,建议水泥企业的NOx 减排工作首先选用SNCR和分级燃烧相结合的脱氮技术。在煅烧工况稳定的情况下,充分发挥级燃烧脱氮效率,降低生产成本;在工况异常时,提高SNCR脱销效率,保证NOx排放达标。据报道,国内水泥龙头企业冀东水泥对旗下50多条水泥窑的NOx 减排治理中已普遍实施了SNCR和分级燃烧相结合的脱氮技术,各水泥窑的综合脱硝率均达到60%以上,每年可减少氮氧化物排放3万多吨,并且NOx排放量大大低于《水泥工业大气污染物排放标准》 (GB4915-2013)的限值要求。

结束语

大气污染的治理是一项长期性的工作,在减少企业对环境影响的同时,又能降低企业的生产成本,才会实现环境保护和企业发展的双赢。因此,在水泥行业NOx减排方面,有以下几点建议:

1、源头控制:在生产运行中,优化回转窑系统的热工制度,在保证熟料质量的前提下,降低NOx形成条件,比如减少系统通风量,降低空气过剩系数;优化配料方案,降低煤耗等。

2、积极开发、推广对燃料适应性更强的低氮燃烧器,在使用传统煤粉的同时,使替代燃料(如废轮胎、秸秆、城市垃圾等)更大比例的应用到水泥生产中来。

3、激励企业积极进行减排技术创新和改造,提升行业的技术实力。

[1]顾军 何光明. 欧洲水泥窑NO_X减排考察报告 [J].中国水泥,2012年02期。

[2]水泥工业大气污染物排放标准(GB4915-2013) 。

TQ172

B

1007-6344(2015)04-0001-02