冻结暗挖法在地铁车站附属结构中的应用

方忠强 孙晓锋 陈 磊

(江苏省交通规划设计院股份有限公司,210005,南京∥第一作者,高级工程师)

南京地铁10号线梦都大街站东侧平行分布3 条地下高压电缆管廊横跨拟建车站附属结构。通常,车站出入口和风亭等附属结构采用明挖法施工,受影响的管线临时改迁到施工区域以外,待结构完成后再回迁。但是,这三组高压电缆管廊为区域主干供电线路,迁移费用大、时间长、协调难度大,因此考虑就地保护,管廊下方的出入口及风道结构采用暗挖施工,暗挖段采用水平冻结加初期支护加二次衬砌形式。

近年来,我国城市轨道交通建设发展迅速,水平冻结暗挖法技术已在部分工程中得到应用[1-5],但应用多限于覆土较大、跨度小、顶部拱形的联络通道。本工程为矩形断面,跨度大、覆土小,并且地质条件差、周边环境复杂,国内尚未有相似工程的案例报道。本文以此为研究背景,对工程技术难点、冻结设计方案及关键施工措施进行详细介绍,采用有限元软件进行计算分析,验证方案的可行性。

1 工程概况

1.1 地铁车站附属结构概况

南京地铁10号线梦都大街站东侧平行分布3 条地下高压电缆管廊,分别为220 kV (1 200 mm ×500 mm)、110 kV (1 600 mm ×400 mm)、10 kV (900 mm ×600 mm),管廊总宽度约6.0 m。车站1号出入口及1号风道、2号出入口、2号风道下穿高压电缆管廊。

1.2 地质条件

1.2.1 地层分布

项目地处南京河西地区长江漫滩区,其沉积物多呈二元或多元结构,上细下粗,上部以淤泥质粉质黏土为主,下部由厚层粉细砂、中粗砂等组成。本项目开挖主要涉及地层为①-1 杂填土层、②-2b4 淤泥质粉质黏土夹粉砂层、②-3c3 粉土夹粉砂层和②-4d2 粉砂层,车站附属结构底板位于②-2b4 层和②-3c3 层。

1.2.2 地下水概况

地下水类型主要为松散岩类孔隙水及基岩裂隙水。孔隙潜水主要含水层为①-1 层杂填土及②-2b4 层淤泥质粉质黏土夹粉砂,标高 2.89~4.26 m。微承压水主要含水层为②-3c3 层粉土夹粉砂,②-4d2 层粉砂等,微承压水水位标高2.0~3.0 m。

2 技术难点

(1)地质条件差,上部为淤泥质粉质黏土层,高含水率、高孔隙比、高压缩性、流塑状;下部为厚层粉砂,含有微承压水,地层的自稳能力差,连同地下水的处理成为项目设计的难点。

(2)地下通道为矩形断面,但断面型式和尺寸各不相同。2号出入口通道跨度大,其与电缆通道的交角为47°,顺着电缆通道方向的开挖跨度达到12.5 m,1号出入口及1号风道为双层结构,总高度为6.9 m。由于结构高、跨度大,暗挖支护结构以及工法选择成为设计的难点。地铁工程中的联络通道也有冻结支护加暗挖施工工法,但其开挖跨度均小于4 m,高度为4 m 左右,且顶部为拱形,围岩的稳定性较好。

(3)覆土较薄,仅 2.9~4.3 m,距离电缆通道底板0.7~1.8 m。供电部门要求不破坏高压管廊,而调查资料显示电缆管廊顶部为钢筋混凝土结构,两侧为砖砌结构,底板为素混凝土,底板下面为碎石垫层,抗变形能力差,设计须对其进行有效保护。

(4)周边环境条件复杂。基坑边上有直径800 mm 的自来水管,周边建筑则紧靠基坑,对支护结构的安全性及变形控制要求很高,不允许出现塌方、漏水等工程事故。

3 冻结设计施工方案

3.1 施工分区及施工顺序

将附属结构划分为三部分,高压电缆管廊所在区域采用暗挖施工,两侧采用明挖施工。通道顶部采用密排管棚托举高压管廊,沿通道结构四周布置水平冻结管,形成强度高、封闭性好的冻结帷幕,兼做挡土和隔水作用。

主要施工顺序如下:

(1)先施工电缆通道两侧基坑。沿电缆通道两侧采用咬合桩作为封堵墙,其他区域采用SMW(型钢水泥土搅拌墙)。待明挖基坑结构底板封闭后,从一侧的明挖基坑内向另一侧打设管棚和冷冻管。为保证水平冻结帷幕有足够厚度,同时给冷冻管施工预留工作空间,施作管棚和冻结管一侧的明挖基坑围护结构平面外扩、底板下沉,外扩及下沉尺寸2.5~3.0 m。

(2)对开挖掌子面进行全断面加固,之后采用CRD(交叉中隔壁)工法进行暗挖施工。按照分段、分块、阶梯开挖的原则进行,纵向开挖步距0.5 m。每开挖一小块之后立即架设初期支护结构,初期支护采用型钢支架加挂网喷射混凝土。

(3)在全部开挖结束后,进行结构防水层、浇筑二衬混凝土施工。

(4)结构施工完成后进行充填注浆,最后进行解冻,根据融沉监测情况进行跟踪补偿注浆。

3.2 冻结孔设计

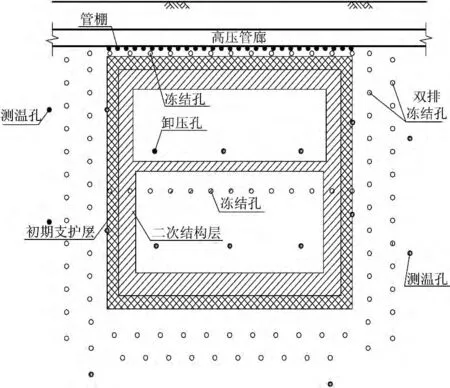

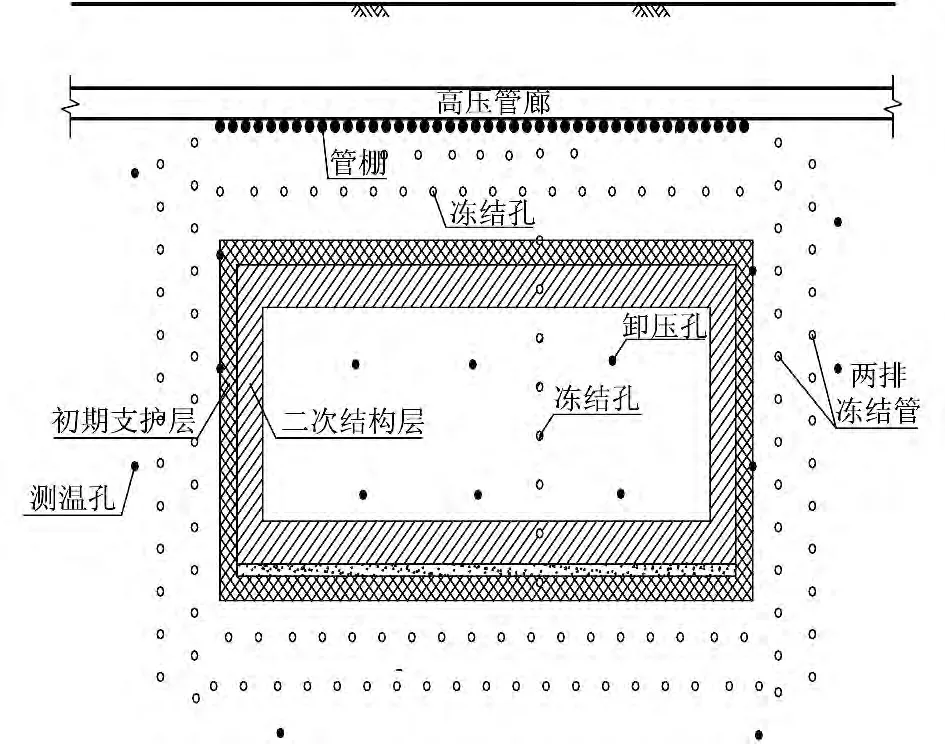

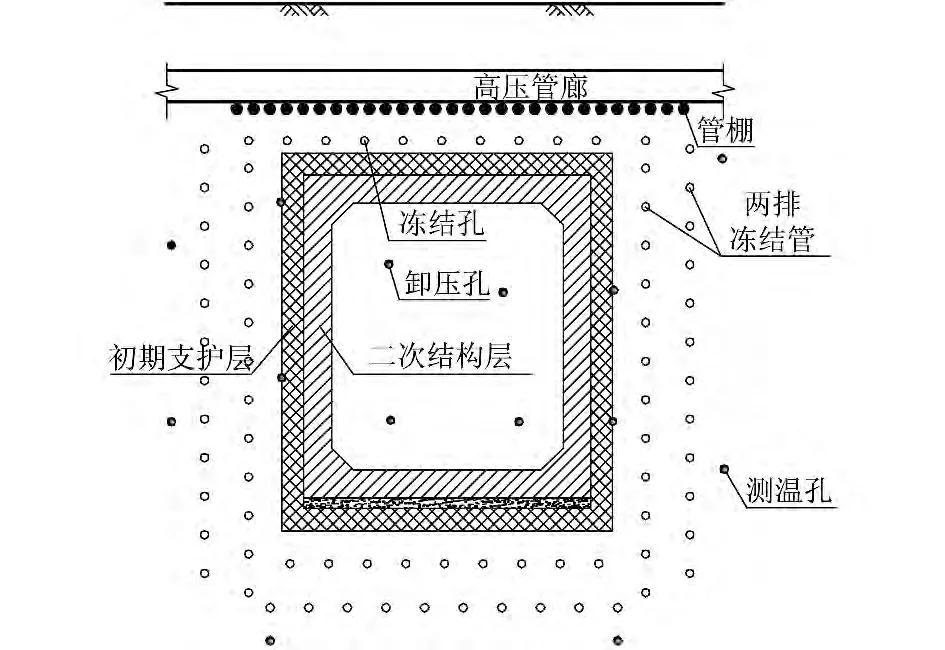

冻结孔按水平角度布置,冻结壁厚度按3 m 设计。结构两侧及底部各布置两排冻结孔,排距1 000 mm,梅花形布置,冻结孔距离初期支护外侧1 000 mm,冻结孔之间孔距为700 mm。

此外,1号出入口及1号风道由于结构高度较大,因此在中部增加一排横向布置的冻结孔,以加强结构两侧冻结帷幕横向支撑。2号出入口由于跨度较大,因此在中部增加一列垂直方向布置的冻结孔,相当于对冻结帷幕增加一排竖向支撑。

冻结孔及管棚布置见图1~图3。

图1 1号出入口及1号风道冻结孔布置剖面图

图2 2号出入口冻结孔布置剖面图

图3 2号风道冻结孔布置剖面图

3.3 冻结参数确定

(1)冻结壁平均温度-10 ℃。

(2)开挖期间维护冻结盐水温度为-28 ℃~-30 ℃。

(3)外围冻结孔终孔间距Lmax≤1 000 mm。

(4)1号出入口及1号风道冻结孔布置101个,冻结管总长度为834 m;2号出入口冻结孔布置125 个,冻结管总长度为1 593 m;2号风道冻结孔布置78 个,冻结管总长度为686 m。

(5)测温孔布置一般定在终孔间距较大的位置,位置可根据实际施工时进行调整。

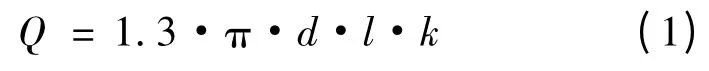

(6)冻结需冷量:

式中:

l——冻结总长度(冻结管长度加冷排管长度150 m),m;

d——冻结管直径,m;

k——冻结管散热系数。

将相关参数数值代入式1 得:

1号出入口及 1号风道 Q=50.65 ×104KJ/h;

2号出入口 Q=96.91 ×104KJ/h;

2号风道 Q=41.73 ×104KJ/h。

3.4 管棚设计

管棚钢管型号为φ108 mm×8 mm,钢管间距0.3 m,钢管穿过两端封堵墙600 mm,在封堵墙外侧用H 型钢支架对管棚进行支托。

3.5 暗挖顺序及临时支护

考虑初支结构后,1号出入口及1号风道开挖断面跨度8.5 m,2号出入口开挖断面跨度12.5 m,2号风道开挖断面跨度6.0 m。

由于开挖断面大,而且地质条件以自立性差的淤泥质黏土、砂层为主。为确保暗挖施工的安全,按照分层、分块、阶梯开挖的原则进行。

2号出入口分上、下两层,每层3 个区域,一共划分为6 个开挖区;1号出入口及1号风道、2号风道分上、下两层,每层2 个区域,一共划分为4 个开挖区。

初期支护形式为型钢支架加挂网喷射混凝土。型钢支架为30#工字钢,支架间距为0.4 m。网喷混凝土采用C25 混凝土,厚度35 cm,中部临时支撑也要进行网喷混凝土施工。型钢支架背后垫5 cm 厚木背板,木背板与冻结帷幕之间的空隙用高强度砂浆充填密实。

4 充填注浆及融沉控制

融沉是因被加固土体融化而引起的土体下沉,容易产生结构差异沉降。暗挖段主体结构(二次衬砌)在施工完毕并达到一定的强度后,需对外围冻结壁进行解冻,解冻过程中会发生融沉现象。解决融沉的主要措施是根据监测反馈的信息,进行地层跟踪注浆压密加固土体,注浆材料采用双液水泥浆。

4.1 注浆孔布设

初期支护外地层注浆,注浆孔间距2 m,纵向每2 m 布置一个注浆断面。注浆管采用6.6 cm 的焊接管,顶端接带螺纹的管箍,并用丝堵封闭。充填注浆孔每4 m 布设一个。

4.2 注浆时间

结构施工完成,强度达到60%以上,停止冻结,停机3~7 天后开始进行充填注浆。这样能有效避免因冻土融化而损坏上部及周围管线,减少结构下沉。由于冻土量较大,注浆需4 个月左右。注浆采用小压力多注次的方式,注浆压力为0.2~0.5 MPa。

4.3 注浆量

根据以前类似工程经验,注浆水泥用量达到冻土体积的50%。根据推算,1号出入口及1号风道、2号出入口、2号风道融沉注浆水泥用量分别为850 t、1 200 t 和 700 t。

4.4 注浆结束标准

当一天内上部地面沉降大于0.5 mm,或上部地面累计沉降大于3 mm 时,应进行融沉补偿注浆;当上部地面隆起3 mm 应暂停注浆。具体要根据地面变形监测情况做适当调整。融沉注浆的结束时间是以地面沉降变形稳定为依据。若冻结壁已全部融化,且在不注浆的情况下实测地层沉降每半月不大于0.5 mm,可停止融沉补偿注浆。

5 计算分析

5.1 冻结壁受力计算原则

参照《旁通道冻结法技术规程》[6]中的相关规定,冻结壁既要求承载又要求止水,属Ⅲ类冻结壁,其厚度按承载力要求进行设计,抗压、抗折和抗剪强度满足:

式中:

多年以来,高职院校外语教学工作一直面临着诸多问题,一方面是社会对外语语言教学的要求的不断变化和提高,一方面是教学人员构成复杂造成的外语教师队伍建设缓慢,此外还有外语课程建设发展方向不明,学生生源结构变化等多种问题。而如何有效利用有限的授课时间,提高课堂“抬头率”,提高高职院校学生学习效能是当下高职院校外语教学的需要解决的首要问题。本文尝试通过外语通识课程建设提高目前高职院校外语教学效能,增加学生外语学习动能。

σ——为冻结壁应力,MPa;

R——为冻土的强度指标,MPa;

K——为安全系数,Ⅲ类冻结壁强度检验安全系数按表1 选取。

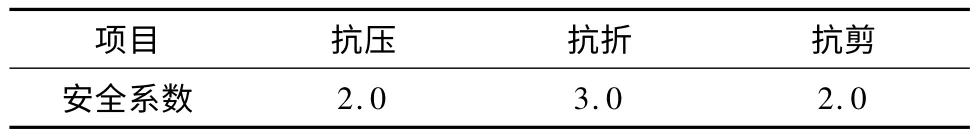

表1 Ⅲ类冻结壁强度检验安全系数

5.2 冻结壁受力计算方法及参数取值

冻结壁受力采用有限元方法进行验算,冻土和未冻土均按均质线弹性体简化。冻结壁平均温度为-10℃,参照相关工程的试验数据[7-9],取冻土的弹性模量和泊松比分别为120 MPa 和0.25,冻土强度指标为:抗压 3.6 MPa,抗折 2.0 MPa,抗剪 1.5 MPa。中间未冻土参数弹性模量和泊松比分别取22.0 MPa 和 0.30。

5.3 计算边界条件选取

冻结壁外围的未冻土厚度取冻结壁厚度的5倍,即15 m(顶板除外)。采用plane42 单元进行模拟,考虑到施工范围内管线保护的特殊性工况,计算模型不考虑地表附加荷载。

5.4 计算结果分析

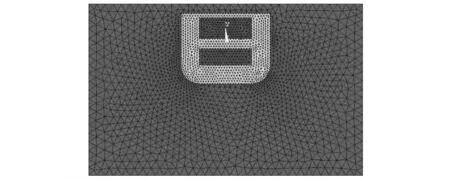

本文对3 个附属结构均采用有限元软件模拟计算。以1号出入口及1号风道为例,其计算模型如图4所示,3 个附属结构的计算结果见表2~表4。

图4 1号出入口及1号风道有限元计算模型

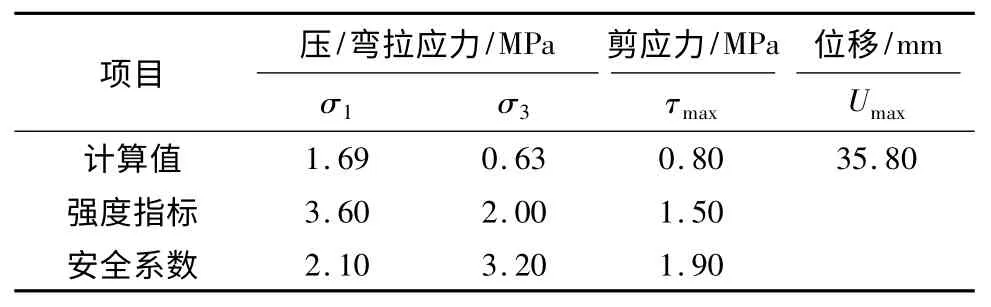

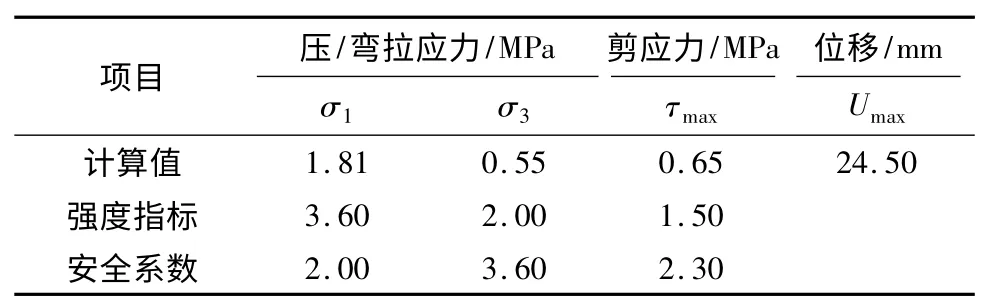

1号出入口及1号风道冻结壁应力、位移计算值及安全系数见表2。

表2 1号出入口及1号风道冻结壁应力、位移计算值及安全系数

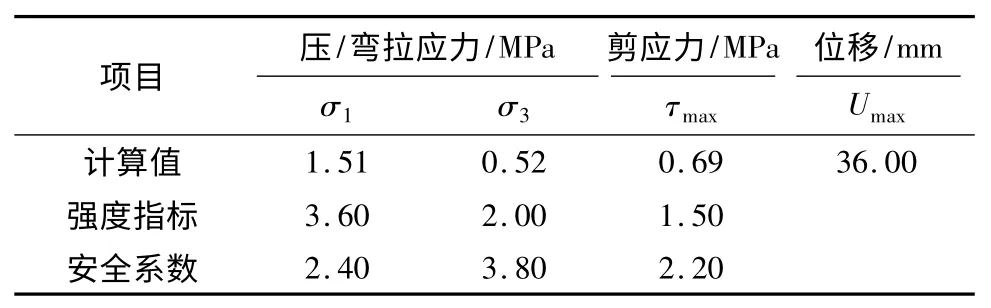

表3 2号出入口冻结壁应力、位移计算值及安全系数

2号风道冻结壁应力、位移计算值及安全系数见表4。

表4 2号风道冻结壁应力、位移计算值及安全系数

从表2~表4 可以判断,冻结壁主要处于受压状态,抗压安全系数满足要求;1号出入口及1号风道抗剪安全系数1.9,略小于2.0,但是从剪应力图中能看出最大剪应力仅分布在底板两个角部的局部位置,忽略剪应力集中现象,整体上剪应力可以满足要求。

由于开挖断面较大,通道开挖之后,顶板有一定下沉,但位移最大位置在底板,明显向上隆起,即底臌。但计算过程没有考虑初期支护(型钢支架加挂网喷射混凝土)对冻结壁受力的有利因素,虽然位移较大,但在施工措施可控范围之内。冻结壁顶板位移约20~30 mm,考虑管棚的有利影响,位移完全满足施工要求。

6 施工监测

根据施工监测资料,1号出入口及1号风道开机冻结54 天后,冻结壁平均温度为-14.2 ℃,最小冻结壁厚度3.72 m;2号出入口开机冻结45 天后,冻结壁平均温度为-12.1 ℃,最小冻结壁厚度3.16 m;2号风道开机冻结31 天后,冻结壁平均温度为-11.3 ℃,最小冻结壁厚度 2.2 m。

冻结土层主要是②-2b4 层淤泥质粉质黏土,根据冻结土样的室内试验成果,抗压强度平均值达到 4.03 MPa,抗剪强度为 1.6 MPa。

冻结期间高压管廊最大隆起量仅5 mm,开挖期间监测到高压管廊最大沉降30 mm,未对电力供应产生不利影响。

7 结语

(1)在软土地层中使用水平冻结支护,通道四周形成的冻结帷幕起到挡土和隔水的双重作用。

(2)暗挖采用CRD 工法,分上、下两层,按照分段、分块、阶梯开挖的原则进行。

(3)采用有限元计算软件对冻结帷幕进行计算分析。通过模拟开挖工况,得到冻结帷幕的内力及变形结果,通过对冻结壁的应力场和位移场分析,判断其安全状态。

(4)采用密排管棚托举高压管,监测结果显示该措施有效地控制了管廊的沉降变形。

本工程已成功实施,说明在南京河西地区的地质条件下(地下水位高、上部软土、下部砂层)采用冻结暗挖施工是可行的。国内城市轨道交通事业正如火如荼地发展,而城市地下管线错综复杂,主干管线的改迁费用高、周期长,经常停水、停电容易造成不良的社会影响。本项目的成功实施不仅节省了昂贵的管线改迁费用,对今后类似工程的设计和施工也具有很好的参考作用。

[1]杨平,佘才高,董朝文,等.人工冻结法在南京地铁张府园车站的应用[J].岩土力学,2003,24(增2):388.

[2]李大勇,王辉,张庆贺.南京地铁联络通道冻结法施工措施分析[J].岩土力学,2003,24(增2):365.

[3]吴祥祖,李大勇,金明.南京地铁试验段旁通道水平冻结法施工技术[J].施工技术,2004,33(1):40.

[4]王辉,竺维彬.软土地层地铁盾构隧道联络通道冻结法施工控制技术研究[J].现代隧道术,2004,41(3):17.

[5]仇培云,岳丰田,杨国祥,等.复杂地质条件下隧道联络通道冻结工程实录[J].地下空间与工程学报,2005,1(6):979.

[6]上海申通轨道交通研究咨询有限公司.旁通道冻结法技术规程(DG/TJ08-902-2006)[R].上海:上海市建筑建材业市场管理总站,2006.

[7]徐立,刘干斌,叶俊能.海相沉积软土地区人工冻土强度特性试验研究[J].水文地质工程地质,2011,38(2):73.

[8]王效宾,杨平,张婷.人工冻土融沉特性试验研究[J].南京林业大学学报:自然科学版,2008,32(4):108.

[9]贺俊.苏州地铁典型土层冻土物理力学特性研究[D].南京:南京林业大学,2010.