变频电机绝缘损坏机理及增强措施

李冬严,杨珊珊

(佳木斯电机股份有限公司,黑龙江佳木斯 154002)

变频电机绝缘损坏机理及增强措施

李冬严,杨珊珊

(佳木斯电机股份有限公司,黑龙江佳木斯 154002)

通过分析变频电机绝缘的特殊性,提出了变频电机绝缘损坏的原因,并重新设计了绝缘结构方案:采用无气隙绝缘、匝间绝缘、主绝缘结构来避免其损坏。同时选择合理的绕组制造工艺,来保障变频电机的可靠运行。

变频电机;匝间绝缘;对地绝缘,工艺

0 引言

我公司生产的变频电机需要通过变频器供电才能使用,变频器的电路一般由整流、中间直流环节、逆变和控制4个部分组成。其中逆变部分为IGBT三相桥式逆变器,且输出为PWM波形,该方波的宽度和重复率可变,使变频器输出的冲击电压对电机主绝缘形成不同程度的冲击,严重影响着电机的运行寿命。因此了解变频器输出电压的特殊性及改进现有电机绝缘结构及工艺至关重要。

1 变频电机绝缘的特殊性

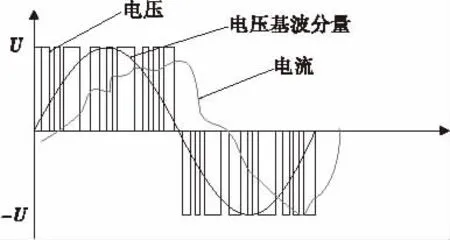

变频电机广泛采用PWM调制驱动,其输出波形为不同脉宽的方波,即对电压进行调制使电机绕组内通过的电流波形接近正弦电流,如图1所示。其载波频率范围从几百赫兹到几千赫兹不等。变频电机绝缘要不断地承受高频率不同脉宽的方波电压冲击。又因为PWM调制驱动采用了IGBT作为功率驱动元件。IGBT的开关速度可以达到50ns,则PWM输出电压方波的上升时间非常短可达10kV/us,当具有如此快的上升时间的电压施加到电机的绕组时,绕组绝缘将逐步出现老化,又因反复电压冲击的频率较高,将最终导致绝缘失效。

总之,变频电机工作在高频陡上升沿方波电压下,与传统的工频正弦交流电压形式截然不同,所面临的问题远比传统电机复杂苛刻。这就使变频电机的绝缘系统相对于传统电机绝缘有了很大的特殊性。

图1 PWM变频电源输出电压及电流示意图

2 变频电机绝缘损坏机理

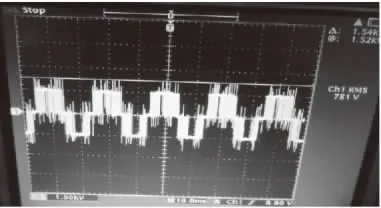

在高频脉冲电压输入条件下,绕组绝缘失效的主要原因是电压过高引起绝缘局部击穿。异步电动机的输入电压是以PWM形式供电,PWM驱动脉冲波形有两种频率:其一是开关频率,尖峰电压的重复频率与开关频率成正比;另一是基本频率,直接控制电机的转速。在每一个基本频率开始时,脉冲极性从正到负或从负到正,这一时刻电机绝缘承受着二倍于尖峰电压值的全幅电压。在此全幅电压作用下,绕组匝间会产生局部放电。因而在运行中,交变电压特别是峰值电压将导致线圈绝缘层产生局部放电,其放电产生的能量及生成物将逐渐腐蚀绝缘层。同时由于电离作用,在气隙中又会产生空间电荷,从而形成一个与外加电场反向的感应电场。当电压极性改变时,这个反向电场与外加电场方向一致。这样,在开关器件的电压上升率dv/dt及电路等因素作用下,电机端电压波形中存在尖峰,其峰值可达电压额定值的2~5倍(是变流器直流中间环节电压的1.5~2.5倍),它会导致局部放电的数量增加,最终引起击穿。另外,电机与变频器之间的电缆较长,电磁波沿长电缆传播时,在电缆两端产生波的反射和折射。由于电动机的波阻抗显著大于电缆的波阻抗,致使电机会受到约两倍的脉冲前沿电压。图2为现场检测U额=690V的电机端电压,在运行中将导致变频电机线圈绝缘层发生局部放电,又由于变频器的输出频率有时远大于工频,这也会使局部放电显著增强。具体部位损坏原因分析如下。

图2 U额=690V电机端电压局部放电图

2.1 匝间绝缘劣化

在电网频率下,理论上同一只线圈中两相邻匝间的电压是相等的,也就是说,从相出线端到中性点之间的每个相邻匝间的工频电压,都是按线性平均进行分布的。但是,当超高频的电压施加在定子绕组上时,电压分布是非线性的,占很大百分比的电压出现在与相出线端相连的第一个线圈的匝间。这种不均匀的电压分布,起因于高频下绕组的串联的感抗大于绕组的对地容抗。当快速上升的电压冲击施加到多匝定子绕组上时,绕组前几匝将承受非常高的电压,其中多达40%的冲击电压加在了第一匝间。

如果在相邻两匝的铜线间的绝缘上有气隙,过高的匝间电压就会引起局部放电。在散绕组定子中,圆形的电磁线匝间通常都存在气隙,如果空气中发生局部放电,此PD可造成电磁线绝缘轻微的劣化。如果电压冲击次数足够多,放电产生的伤害足以累计,最后导致匝间绝缘失效,故障匝中将会流过很大的环流,很快就会过热。通常,这么大的电流将会很快导致对地短路故障。除了局部放电引起的逐渐老化之外,还可能出现因“空间电荷”电流引起的劣化。这种劣化不要求空气与电磁线必须相邻(电荷的反复注入-捕获-释放过程所引起的机械损伤)。另局部放电产生的臭氧可以直接和聚合物分子进行氧化反应,也会加速匝间绝缘失效。

2.2 对地绝缘和相间绝缘

根据散绕绕组的绕制规则,其定子相首端的匝线,比如说A相首端匝线,可能会与其中性点端的匝线相邻,或者与B相首端匝线相邻。由于电缆和电动机冲击阻抗间的电压反射,逆变器驱动装置会产生相对高幅值的电压冲击。如果在相间或相对地间没有足够的间距或绝缘,散绕定子中、小直径的电磁线圈就会在其周围任意空气间隙上产生足够高的电场强度,足以导致局部放电。对于匝间绝缘来说,这种PD会逐渐腐蚀有机绝缘,导致相间或对地故障。对于这种故障过程,冲击电压上升时间影响不大,关键是冲击电压的幅值和重复率。

3 变频电机绝缘加强措施

3.1 采用无气隙绝缘

变频电机绝缘结构中如果存在气隙,在高频脉冲电压的作用下,在空气隙中会产生空间电荷,导致局部放电的增加,最终引起绝缘损坏。为了取得无气隙绝缘主要是选择合适的浸渍漆,确定正确浸渍干燥工艺。建议采用低挥发分的无溶剂浸渍漆,要求浸渍漆的固化速度块且挥发物小于5%,浸渍工艺若可以采用滴浸及滚浸工艺能更好的保障电气性能的绝缘性。若不具备浸漆条件可采用VPI浸漆。

3.2 匝间绝缘结构

匝间绝缘结构主要在于提高匝间绝缘的起始放电电压水平,耐电晕水平和避免机械损伤,因变频电机的匝间是用电磁线本身的漆膜来保证,为提高漆膜的耐冲击性,选择以杜邦漆为涂层的电磁线。电磁线为耐电晕变频线,牌号为QPRW-3/200。该电磁线在155℃,20kHZ,3kV,100ns的试验条件下,耐高频寿命大于50h。增加首末匝匝间绝缘,因低压电机铁心槽形多为梨型槽,所以选择便于插入槽内的聚酰亚胺薄膜6050作为匝间绝缘。

3.3 主绝缘结构

低压变频电机主绝缘为复合材料,建议采用云母混抄复合的NHN,云母基材为无机材料其耐电晕性能比较优越。

采用以上绝缘结构设计方案,提升了电磁线的耐高频脉冲性能,增加了匝间绝缘抗击穿能力,同时主绝缘采用无机材料复合材料及合理的浸漆工艺也提升了相间及主绝缘的抗局部放电能力,此结构的应用提升绕组可靠性。

4 合理的绕线、嵌线、接线制造工艺

4.1 绕线

采用具备恒张力控制及自动排线功能的数控绕线机绕制电磁线,在绕制过程中线圈排列整齐,极少出现交叉浮线,且边绕边进行分匝绑扎固定(便于嵌线工序进行分匝嵌线及匝间绝缘垫靠处理),卸线时再进行单支线圈绑扎固定。卸线后用挂式存线架进行运输转序,避免多次转序造成的线圈交叉乱现象。

4.2 嵌线

嵌线前,检查铁心质量,确保无毛刺、无高片,铁心长度在图纸要求公差范围内。嵌线时,先将每组首支线圈的首匝线圈嵌入槽内,再将0.1mm厚聚酰亚胺薄膜6050插入槽内,充当首匝匝间绝缘,见图3。绕组端部的首匝线圈也需用云母带进行1/2叠包并与线圈直线增加的6050匝间绝缘进行适当搭接,以保证绕组首匝与其他匝线圈进行完全绝缘见图4。绝缘处理后继续按正常工艺进行嵌线,嵌线至每组线圈的最后一匝线圈时,仍按垫靠首匝绝缘工艺进行执行。

图3 首匝匝间绝缘垫靠

图4 端部匝间绝缘分隔

嵌线过程中保证槽绝缘、相间绝缘放置到位,相间绝缘应高出绝缘绕组10~15mm。同时为减少匝间、破压率,将槽绝缘之6050挽袖绝缘长度加长至15mm。层间绝缘在原绝缘基础上增加0.1mm厚聚酰亚胺薄膜6050,用以提升绕组槽内层间及相间的抗击穿能力。在绕组端部继续增加0.13mm厚的线圈间绝缘纸,提升绕组端部机械强度及挂漆量。

4.3 绕组端部线路绑扎固定

出线端绕组端部每组线圈首尾引出线采用的硅橡胶软管长度上必须套到线圈直线的R部,与直线部位加垫的匝间绝缘形成适度搭接,同时绕组线路应使用相近硅橡胶软管进行固定,使线圈截面减少易于绑扎。端部继续增加包扎固定环,用此环作为端部绑扎绳的固定箍,不仅能保证端部绑扎整体受力均匀,而且防止线圈端部绑扎时相间绝缘被勒出以及绑扎绳直接施加作用力在线匝上。

4.4 电缆绑扎固定

由于电磁激振力以及振动等影响,变频电机应尽可能提高电机整体的机械强度。所以,电缆采用一次接线工艺,电缆与绕组引线端采用双头连接管六方冷压连接,并与绕组端部一起用聚酯收缩管逐槽绑扎固定。

5 结语

变频器供电的电机端电压主要取决于变频器的输出电压、变频器的结构和控制方式、变频器和电动机之间的滤波器及变频器和电动机之间的电缆长度等因素。因此变频电机绕组绝缘结构的设计及选择合理的绕组制造工艺至关重要,我们要严格按照国家标准进行设计和制造,以确保变频电机安全、稳定的运行,从而满足使用单位的需求。

[1]吴广宁.变频电机绝缘老化机理及表征.北京:科学出版社出版,2009.

[2]Greg C.Stone.旋转电机的绝缘.北京:中国电力出版社,2011.

[3]路宝琦 .交流变频电机的绝缘.绝缘材料,2000.(3);29-34.

[4]周凯.PWM脉冲电压下电磁线绝缘老化机理分析.中国电机工程学报,2007.(24);24-29.

[5]W Yin.Failure mechanism of winding insulations in In-verter-fed motors[J].IEEE Electrical Insulatiaon Magazine,1997,(6):18-29.

Damage Mechanisms and Enhancing Measures for Insulation of Variable Frequency Motor

Li Dongyan and Yang Shanshan

(Jiamusi Electric Machine Co.,Ltd.,Jiamusi 154002,China)

Variable frequency motor is driven by PWM modulation,when working under high-frequency impulse square wave,the motor terminal frequently suffered impact of the peak voltage,different levels of Insulation deterioration exists in interturn voltage,ground insulation and insulation between phases of winding of the variable frequency motor,which seriously threat service life of the motor.So redesigning insulation structure of the variable frequency motor and selecting reasonable winding manufacturing technique must be done based on particularity of the converter supply,to guarantee reliable service of the variable frequency motor.

Variable frequency motor;interturn insulation;grounding insulation;technology

10.3969/J.ISSN.1008-7281.2015.05.15

TM303.4

B

1008-7281(2015)05-0051-003

李冬严 男 1978年生;毕业于哈尔滨理工大学企业经济管理,现从事电机技术管理工作.

2015-01-08