二硫化钼和层状二硅酸钠复配体系的摩擦学性能

张 哲,陈国需,李华峰,杨 皛,陈 力

(后勤工程学院 油料应用与管理工程系, 重庆 401311)

二硫化钼和层状二硅酸钠复配体系的摩擦学性能

张 哲,陈国需,李华峰,杨 皛,陈 力

(后勤工程学院 油料应用与管理工程系, 重庆 401311)

应用均匀设计给出了二硫化钼和层状二硅酸钠复配体系的添加比例,并对粉体进行了XRD、能量色散X射线分析及粒度测定。考察了复配体系的摩擦学性能,应用1stopt软件对数据进行了回归分析。结果表明,二硫化钼和层状二硅酸钠复配体系能够在一定程度上改善基础脂的抗磨减摩性能,尤其在高负荷下效果显著。拟合的回归方程能够较好地反映复配体系添加量与摩擦磨损性能的关系,其拟合值与实测值具有较好的一致性。

均匀设计,复配体系,摩擦学,回归分析

二硫化钼具有良好的润滑性能,此得益于其独特的层状结构所呈现的较低的摩擦系数[1-2]。目前,其应用较广,但是价格较贵,使用成本高。层状二硅酸钠具有类似二硫化钼的层状结构[3],且热稳定性好、成本低廉、功能全面、使用无污染,是一种开发潜力巨大的固体润滑材料[4]。目前对其研究,尤其作为润滑脂添加剂的研究甚少。

二硫化钼或层状二硅酸钠单独作为润滑脂添加剂时,在极压性能方面的表现比较单一[5]。二硫化钼作为润滑脂添加剂时,对烧结负荷PD的提高明显,但对最大无卡咬负荷PB的提高较少;层状二硅酸钠作为润滑脂添加剂时,其结果恰恰相反,对PB的提高明显,而对PD的贡献不大。基于此,笔者拟将两者复配使用,一方面降低使用成本,另一方面期望两者有好的复配效果,在提高锂基润滑脂抗磨减摩性能的同时提高其极压性能。

1 实验部分

1.1 原料

二硫化钼(MoS2),纯度98.68%,上海晶纯实业有限公司产品;层状二硅酸钠(Na2Si2O5),实验室球磨自制;500SN基础油,中国石化重庆一坪公司产品;油酸,化学纯,苏州工业园区正兴化工研究院产品;石油醚,沸程90~120℃,重庆川东化工(集团)有限公司化学试剂厂产品;12-羟基硬脂酸锂皂,山东红星化工有限公司产品。

1.2 改性层状二硅酸钠(Na2Si2O5)粉体的制备[6]

将一定量Na2Si2O5通过超声波处理分散于石油醚中,同时将配比量的油酸亦均匀分散于其中,使油酸与Na2Si2O5质量比为0.5。得到的混合液倒入球磨机中,球磨30 min,抽滤,石油醚洗涤3次,真空干燥箱80℃干燥24h,研磨,即得到淡黄色的改性Na2Si2O5粉末。

1.3 润滑脂的制备[7]

将2/3基础油和预制皂加入炼制釜内搅拌升温,直至完全熔化(此时温度约为200℃),高温膨化5~10 min。待釜内物料呈真溶液状态时,加入剩余的冷油,使其与皂混合物形成稠化剂晶核,保持温度在170℃继续搅拌5 min。将得到的基础脂迅速分为13份,待温度降至120℃时,加入计量的添加剂,配制成13份含不同添加量添加剂的润滑脂和基础脂样品,搅拌均匀。待冷却至室温后,在三辊磨中研磨6次,得到基础脂和添加有不同添加量复配体系的润滑脂。

1.4 改性Na2Si2O5粉体的表征

采用岛津公司Lab XRD-6100型X射线衍射仪对Na2Si2O5粉体进行XRD分析,Cu靶辐射,扫描电压40 kV,电流30 mA,阶宽0.2°,步速5°/min,定时阶梯扫描方式得到XRD谱。采用中国科学院东方集成公司MicrotracS3500型激光粒度仪测定Na2Si2O5粉体粒径。

1.5 摩擦磨损试验

采用点接触的方式考察润滑脂的摩擦学性能,使用中国石化石油化工科学研究院提供的GCr15标准试验钢球,直径12.7000 mm。采用济南宏试金试验仪器有限公司MMW-1P型双显示立式万能摩擦磨损试验机测试润滑脂的抗磨减摩性能,试验方法参见SH/T0204-1992;转速(1200±50)r/min,温度(75±2)℃,时间(60±1)min,载荷(392±2)N;同时考察试样在196N和588N载荷下的抗磨减摩效果。采用济南试验机厂MQ-800型四球试验机测试试样的极压性能,试验方法参见GB/T3142-1982;转速(1450±50)r/min,温度室温,时间10 s。采用日立公司S-3700N型扫描电子显微镜自带能量色散X射线分析仪分析钢球磨斑表面元素含量(EDX法)。

1.6 实验方法

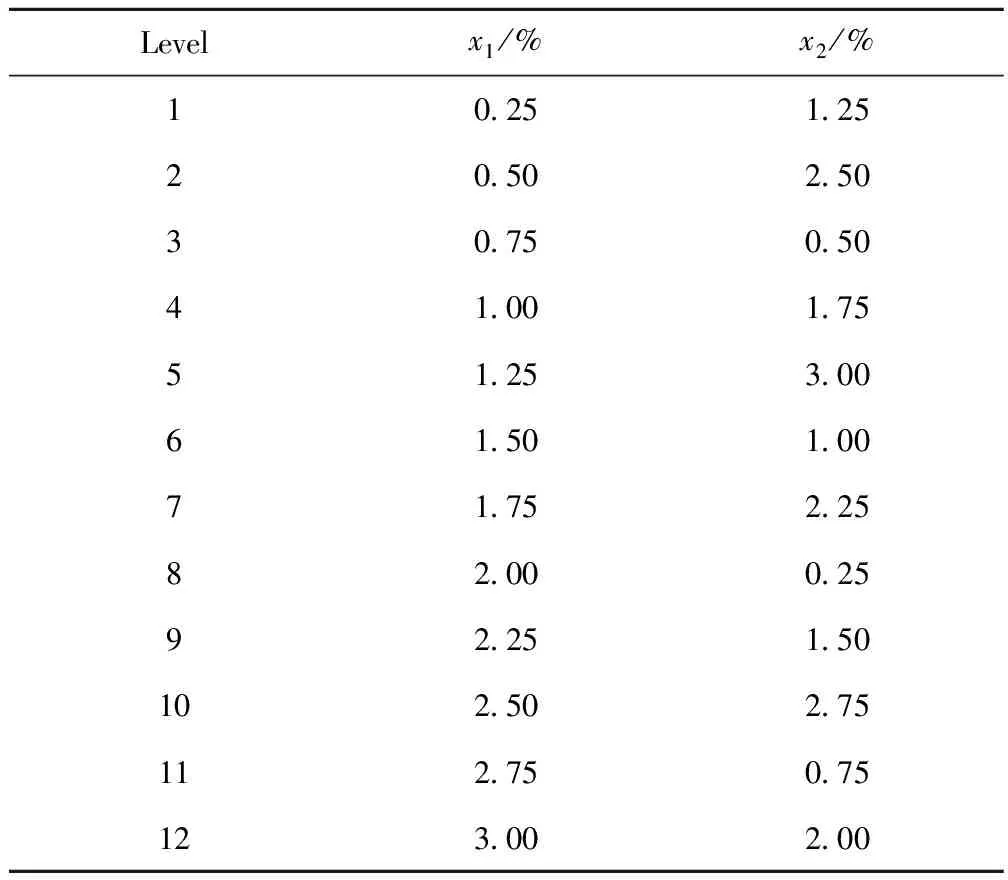

采用均匀实验考察MoS2和Na2Si2O5复配体系的摩擦学性能。以x1表示MoS2添加量,x2表示Na2Si2O5添加量,x1、x2变化范围为0~3%(质量分数)。选择均匀设计表(1210)设计2因素、12水平的均匀实验。按照该设计表选择1、5水平安排实验,得到均匀设计表1[8]。

表1 MoS2粉体和Na2Si2O5粉体复配实验的均匀设计表

x1=w(MoS2);x2=w(Na2Si2O5)

2 结果与讨论

2.1 MoS2和Na2Si2O5粉体的XRD表征结果

图1为MoS2和改性、未改性Na2Si2O5粉体的XRD谱。由图1可以看出,MoS2的衍射峰清晰明显,杂峰较少,说明其杂质含量较低;改性和未改性Na2Si2O5衍射峰较多,且峰强度不一,说明其中含有少量杂质,推测是由于在储存期间吸收了少量水分,部分结构被破坏,产生少量分解物所致。实验设备的样品框窗口大小不一导致了参与衍射的粉末体积存在差异,而衍射峰的强度与样品参与衍射的体积成正比,所以其强度不一[9]。改性、未改性Na2Si2O5粉体的XRD中Na2Si2O5的特征衍射峰清晰,且各峰位相互对应,说明改性并未改变Na2Si2O5晶体结构,基本结构单元相同,改性前后属于同一晶系。

2.2 MoS2和Na2Si2O5粉体的粒度分布

MoS2和Na2Si2O5粉体的粒径分布如图2所示。从图2可见,MoS2粉体的粒径分布单一,均匀性好,其颗粒的累积粒径分布达到50%时所对应的中位直径D50=1.48μm;Na2Si2O5粉体的粒径分布较宽,在1~10μm范围,其D50=3.74μm。二者的粒径分布均符合作为润滑添加剂的粒度要求[10]。

图1 MoS2和改性前后Na2Si2O5粉体的XRD谱

图2 MoS2和Na2Si2O5粉体的粒径分布

2.3 添加MoS2-Na2Si2O5复配体系的润滑脂的摩擦学性能

2.3.1 复配体系对润滑脂理化性能的影响

表2列出了添加不同水平MoS2-Na2Si2O5复配体系的润滑脂的理化性能。从表2可以看出,复配体系的加入基本未改变润滑脂的滴点和非工作锥入度。个别水平下滴点有微小降低,说明MoS2-Na2Si2O5复配体系的加入在一定程度上扰乱了皂纤维的结构,对润滑脂的胶体安定性产生了一定的影响。推测这是由于其中MoS2表面含有少量的极性基团,这些基团能被吸附在皂分子极性端间,扩大了皂分子间的排列距离,从而使分油更加容易,导致滴点下降,但整体影响不大。

2.3.2 复配体系对润滑脂抗磨减摩性能的影响

图3为添加不同水平MoS2-Na2Si2O5复配体系润滑脂在不同载荷下的摩擦系数。从图3可以看出,与未添加MoS2-Na2Si2O5复配体系的基础脂相比,在低载荷下添加MoS2-Na2Si2O5复配体系润滑脂的摩擦系数并未减小,反而增大。推测是由于在低载荷下,摩擦条件相对比较温和,处于流体润滑状态,摩擦发生在润滑脂内部,添加剂的加入,扰乱了流体流动的规律,所以其摩擦系数反而比基础脂更高。但在稍高的载荷下,复配体系的效果开始显现,在水平2时,润滑脂的摩擦系数相对基础脂降低了28.6%;特别是在高载荷下,其摩擦系数降低非常明显,在水平9和10时,摩擦系数较之基础脂降低了50.3%,减摩效果显著。从图3还可见,添加MoS2-Na2Si2O5复配体系润滑脂在高载荷下的摩擦系数均低于小、中载荷,说明复配添加剂更适宜在苛刻条件下使用。

表2 添加MoS2-Na2Si2O5复配体系对润滑脂理化性能的影响

图3 添加不同水平MoS2-Na2Si2O5复配体系润滑脂在不同载荷下的摩擦系数

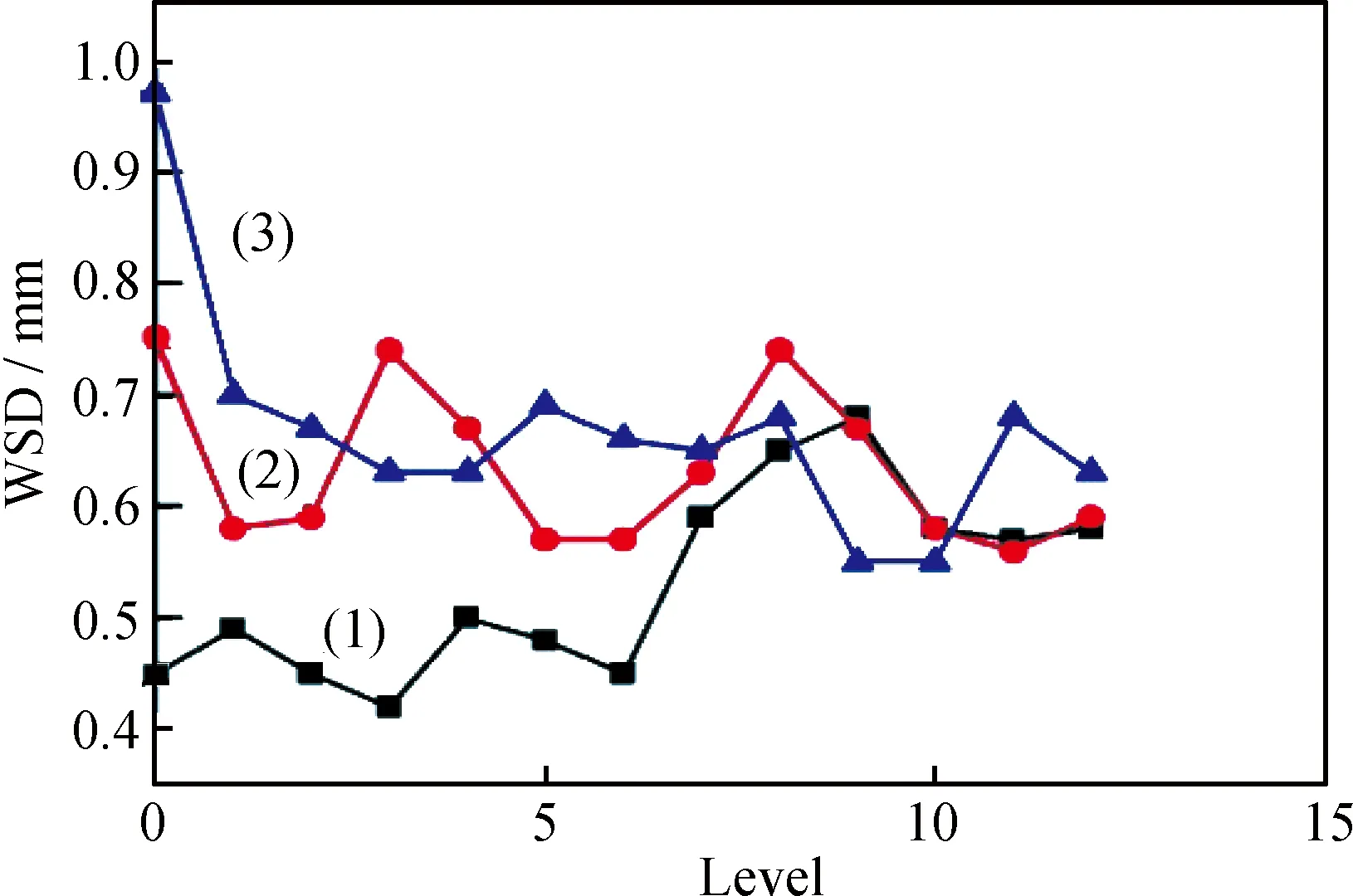

图4为添加不同水平MoS2-Na2Si2O5复配体系润滑脂在不同载荷下的钢球磨斑直径。从图4可见,钢球磨斑直径的变化与摩擦系数的变化规律一致。在196 N低载荷时,大部分水平的磨斑直径大于基础脂;但在中载荷时,部分水平的磨斑直径降低较多,最好的水平10和11,较之基础脂磨斑直径降低了24%;高载荷下的水平9和10,其磨斑直径降低了43.3%,抗磨效果显著。从整体上看,高载荷下MoS2-Na2Si2O5复配体系的抗磨性优势明显。根据轴承特性参数ηV/P可以看出,当提高载荷时,特性参数减小,导致润滑状态发生变化,由流体润滑向薄膜润滑、边界润滑转化,此时添加剂能够发挥在乏油状态下的作用,变摩擦副之间的运动为晶层内部的滑移,并在一定条件下形成了抗磨减摩性能优异的表面膜,提高了基础脂的摩擦学性能。

图4 添加不同水平MoS2-Na2Si2O5复配体系润滑脂在不同载荷下的钢球磨斑直径(WSD)

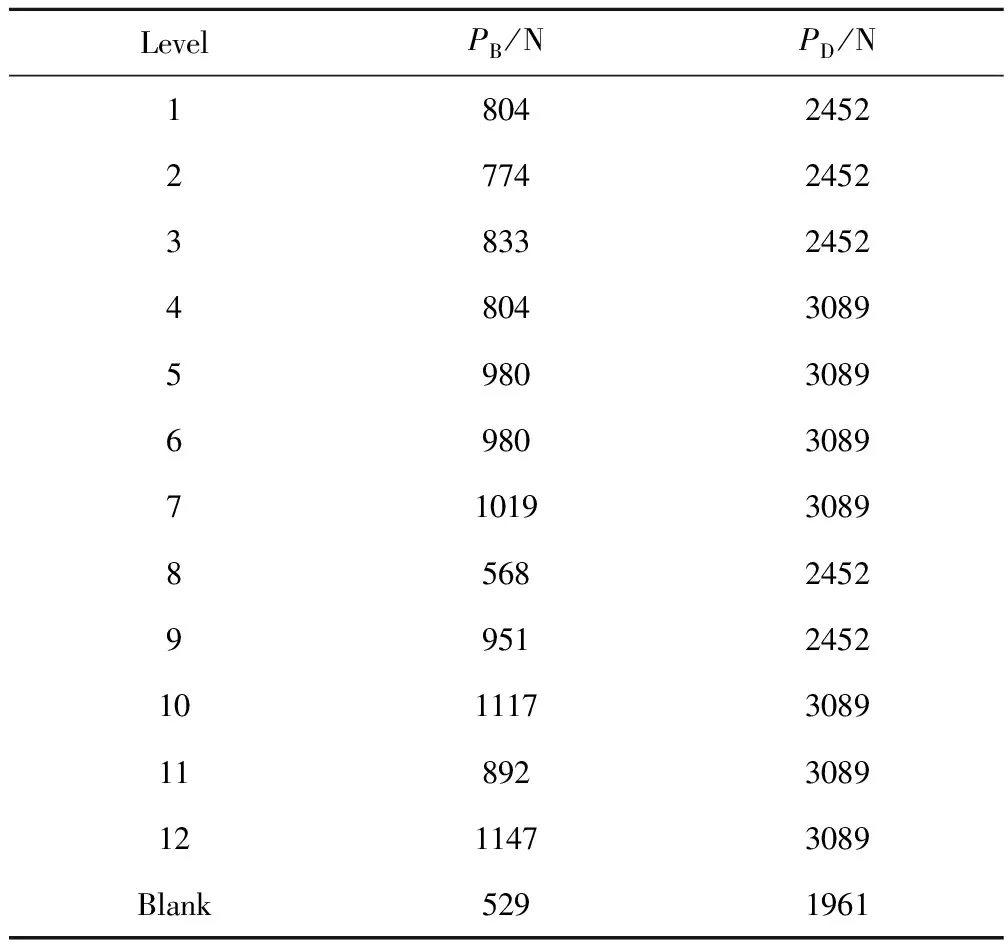

2.3.3 复配体系对润滑脂极压性能的影响

表3列出了添加不同水平MoS2-Na2Si2O5复配体系润滑脂的极压性能。从表3可以看出,复配体系对润滑脂极压性能的影响显著,不但表现出了优异的抗油膜破裂能力,也大幅提高了基础脂的抗烧结能力,弥补了两种添加剂在极压性能方面作用单一的缺陷,达到了预期的效果。特别是在水平10和12时,提高最为显著,PB提高了117%,PD提高了57.5%。

表3 添加不同水平MoS2-Na2Si2O5复配体系润滑脂的极压性能

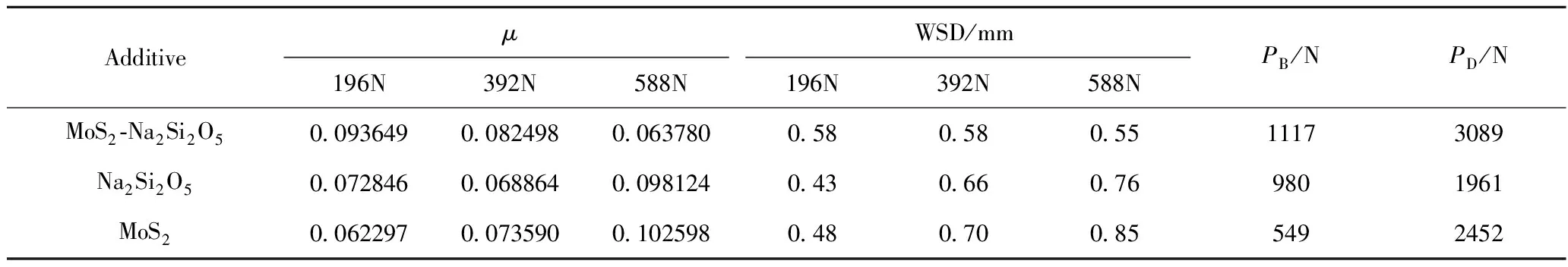

2.3.4 复配体系与单剂作用比较

表4为分别添加MoS2、Na2Si2O5、MoS2-Na2Si2O5复配体系的润滑脂的摩擦学性能。其中复配体系选择综合性能优异的水平10,Na2Si2O5单剂和MoS2单剂均为前期实验得到的最佳添加量。从表4可以看出,在中、低载荷下,添加水平10复配体系的减摩效果并未优于单剂,在392N下具有一定的抗磨性能;但在高载荷下,其抗磨减摩性能显著,均明显优于单剂的作用。同时,还可以看出,单剂作用下的极压性能表现单一,而复配组合发挥了各自的优势,全面提高了极压性能。

表4 分别添加MoS2、Na2Si2O5、MoS2-Na2Si2O5复配体系的润滑脂的摩擦学性能

2.4 润滑脂摩擦系数和磨斑直径与MoS2-Na2Si2O5复配体系两种添加剂添加量的关系方程

根据均匀设计结果,采用1stopt软件拟合了不同载荷下润滑脂摩擦系数和磨斑直径与MoS2-Na2Si2O5复配体系两种添加剂添加量的关系方程,分别如式(1)~(6)所示。

(1)Load=196N

(1)

(2)

(2)Load=392N

(3)

(4)

(3)Load=588N

(5)

(6)

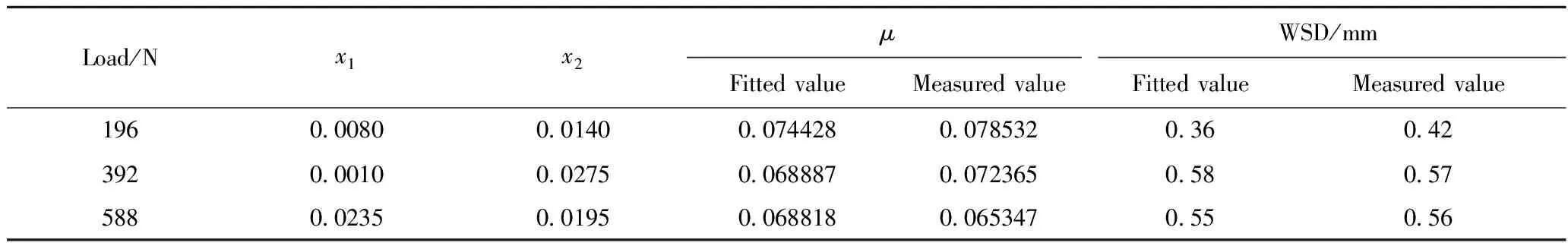

式(1)~(6)中,y1表示摩擦系数的数值;y2表示磨斑直径的数值;x1、x2如1.6节中所述。根据得到的方程,在合理的范围(x1>0,x2≤0.03,y1>0,y2<0.08)内,得到最佳值下的x1、x2,并实验检验,其结果列于表5。从表5可以看出,拟合值与实测值相差不大,特别是在中、高载荷下的磨斑直径,拟合结果较准确。

表5 MoS2-Na2Si2O5复配体系最佳添加量下润滑脂的μ和WSD的拟合值和实测值

2.5 MoS2-Na2Si2O5复配体系的抗磨减摩机理

加入润滑脂中的MoS2和Na2Si2O5的粒径存在梯度分布,当其随润滑脂进入摩擦副构件时,粒径较大的Na2Si2O5粉体首先以磨粒磨损的形式对摩擦表面进行抛光和精加工,并在点接触的高应力和高温下不断细化,填充在摩擦副的凹坑中,增加了实际接触面积。同时,两种均为层状结构的MoS2和Na2Si2O5粉体,其层间结合力弱,而层内各键键能较高,所以在外力作用下易产生滑移,降低了摩擦系数。另外,在高温和高剪切力作用下,含有Na2Si2O5的摩擦学体系会释放出活性氧原子和铁碳体、铁氧体等[11-12]。这些物质在摩擦产生的能量作用下,在摩擦副表面,特别是具有高活性的、有缺陷的表面(微凸体)处与金属基体作用,形成了一层抗磨减摩性能优异的表面膜,增加了耐磨性。

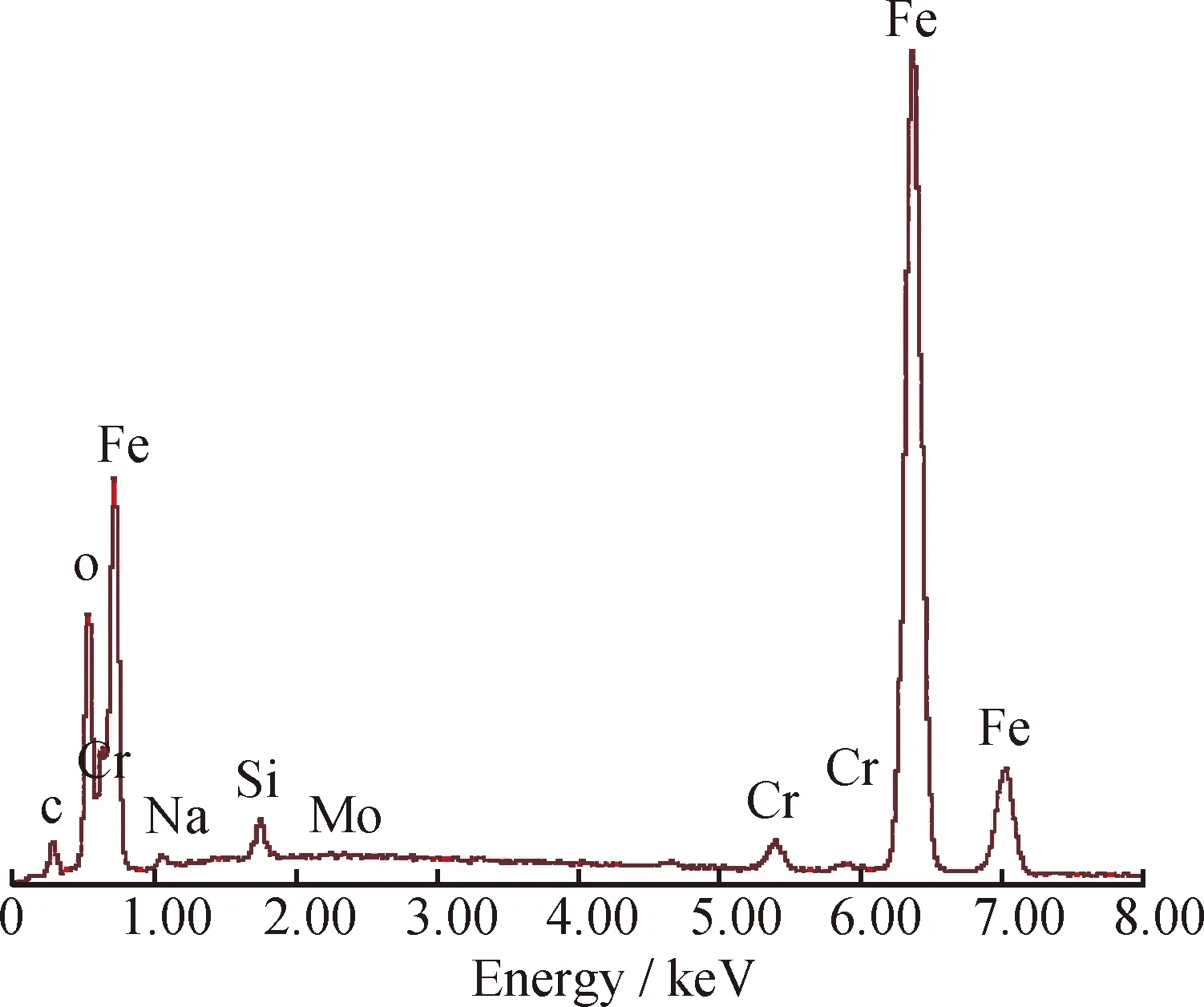

图5为添加水平10的MoS2-Na2Si2O5复合体系润滑脂的钢球磨斑表面的EDX谱。从图5可以看出,在摩擦表面均检测到了两种粉体的特征元素Na、Si和Mo。按照二者的分子式Na2Si2O5和MoS2,如果二者均同钢球表面发生反应,在水平10添加量的条件下,钢球表面Mo含量理论值应大大高于Na含量的理论值,但实验结果却得到Na元素质量分数(0.85%)高于Mo元素质量分数(0.74%)。说明复配体系在发挥作用的情况下,Na2Si2O5和钢球表面的作用更强,对抗磨减摩的贡献较之MoS2更大。

图5 添加水平10的MoS2-Na2Si2O5复合体系润滑脂的钢球磨斑表面的EDX谱

3 结 论

(1)二硫化钼和层状二硅酸钠复配体系可在一定程度上改善基础脂的摩擦学性能,添加2.5%MoS2-2.75%Na2Si2O5复配体系的效果显著。

(2)MoS2-Na2Si2O5复配体系发挥了两者各自的摩擦学优势,同时提高了最大无卡咬负荷和烧结负荷,且较之单剂,其抗磨减摩效果明显。

(3)根据复配结果拟合的润滑脂摩擦系数和磨斑直径与MoS2-Na2Si2O5复配体系添加量的关系方程计算得到的摩擦系数和磨斑直径与实测值具有较好的一致性。

[1] 郭青. 二硫化钼固体润滑性能及其应用[J]. 精密制造与自动化,2007, 3(2):26-29.(GUO Qing. Properties and adhibition of solid lubrication of molybdenum disulfide[J]. Precise Manufacturing & Automation, 2007, 3(2):26-29.)

[2] 张文钲. 二硫化钼润滑剂研究进展[J].中国钼业,2005, 29(6):25-29.(ZHANG Wenzheng. Research and development of molybdenum disulfide lubricant[J]. Molybdenum Industry of China, 2005, 29(6):25-29.)

[3] 任文坛, 王韶晖,张勇,等. 橡胶/层状硅酸盐纳米复合材料的制备及性能研究[C]. 白炭黑及纳米补强填料在橡胶中的高端应用技术研讨会论文集, 2011:29-35.

[4] 单长兵, 陈国需,李华峰. 层状硅酸盐添加剂的研究进展[J].合成润滑材料,2007, 34(3):10-14.(SHAN Changbing, CHEN Guoxu, LI Huafeng. Research and development of layered silicate as additive[J]. Synthetic Lubricants, 2007, 34(3):10-14.)

[5] 张哲,陈国需, 李华峰, 等. 层状二硅酸钠作为润滑脂添加剂的摩擦学性能[J]. 石油学报(石油加工),2014, 30(4):736-742.(ZHANG Zhe, CHEN Guoxu, LI Huafeng, et al. The tribological properties of crystalline layered sodium disilicate as the additives in lithium grease[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2014, 30(4):736-742.)

[6] 杨皛,李华峰, 陈国需,等.α-层状硅酸钠作为润滑添加剂的减摩抗磨性能[J]. 石油学报(石油加工),2009, 25(Suppl 1):22-25.(YANG Xiao, LI Huafeng, CHEN Guoxu, et al. The friction-reducing and anti-wear properties ofα-layered sodium disilicate as lubricating additive[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2009, 25(Suppl 1):22-25.)

[7] 朱廷彬. 润滑脂技术大全[M]. 北京:中国石化出版社.2004:101-102.

[8] 方开泰. 均匀设计与均匀设计表[M]. 北京:科学出版社.1994:57-63.

[9] 韩喜江. 固体材料常用表征技术[M]. 哈尔滨:哈尔滨工业大学出版社.2011:36-43.

[10] 陈文刚. 硅酸盐粉体作为添加剂对金属摩擦副磨损特性影响的研究[D]. 大连:大连海事大学,2006.

[11] 杨鹤,金元生. 羟基硅酸镁修复剂对铁基金属磨损表面的修复作用[C]. 第六届全国表面工程学术会议论文集,2006:824-828.

[12] 温诗铸,黄平. 摩擦学原理[M]. 北京:清华大学出版社.2002:128-132.

Tribological Properties of the Compounded System of Molybdenum Disulfide and Crystalline Layered Sodium Disilicate as the Additives of Lithium Grease

ZHANG Zhe,CHEN Guoxu,LI Huafeng,YANG Xiao,CHEN Li

(DepartmentofOilApplicationandManagementEngineering,LogisticalEngineeringUniversity,Chongqing401311,China)

The uniform design was used to determine the addition proportions of molybdenum disulfide powder and crystalline layered sodium disilicate powder in grease. The powders were characterized by XRD, EDX and laser granularity analyzer. The anti-wear & friction reducing properties of the combined system were studied. Meanwhile, the data analysis software 1stopt was used to analyze the obtained data. It was shown that the combined system of molybdenum disulfide powder and crystalline layered sodium disilicate powder could improve the antiwear & friction reducing properties of the based grease, especially under high loads. The regression equation showed good relationship of the addition of combined system and the friction coefficient and the wear scar diameter of the grease.

uniform design; compounded system; tribology; regression analysis

2013-12-11

重庆市科技攻关计划项目(CSTC,2009AB4224)资助 第一作者: 张哲,男,硕士研究生,从事润滑材料的研究; E-mail:814638891@qq.com

陈国需,教授,主要从事油料应用、摩擦化学和润滑材料的研究;Tel: 023-68582245; E-mail:chen_guoxu@21cn.com

1001-8719(2015)01-0172-06

TH117

A

10.3969/j.issn.1001-8719.2015.01.027

——纪念摩擦学创始人乔斯特博士诞生100周年