基于FANUC系统的数控车床PMC程序设计

张洪涛

(北京市燕科新技术总公司 北京102200)

0 引言

数控机床作为计算机控制的数控系统,其核心就是计算机与实时控制技术。数控机床的控制部分可以分为数字控制和顺序程序控制两部分,它们是两个不同的控制部件。数字控制主要可以完成复杂的运算及机床坐标轴位置的移动,即控制刀具的运动轨迹和主轴运转控制。顺序程序控制主要对机床侧输入信息进行采样和接收CNC(Computerized Numerical Controller)的M代码S代码T代码等,完成对数控机床外围部件的控制。

在数控机床控制中,数字控制和顺序控制二者缺一不可,它们之间可以通过规定的接口信号进行相互间的信息交互。因此,可编程序机床控制器是数字控制与机床之间的联系桥梁,通过它建立了机床系统与数控系统的信息交互,最终完成数控机床加工的任务。

数控系统是在硬件的支持下,通过执行控制软件来进行工作的,其控制功能和特点在很大程度上取决于硬件结构[1]。在FANUC数控CNC中集成了可编程序机床控制器PMC,使数控机床的控制结构更加紧凑,人机界面友好,系统更加稳定。数控系统不仅具有了可编程序控制器的一些高级功能,而且功能更丰富,通信功能更强,保证了数控机床对某些实时性要求很高的信号得到迅速响应,大大提高了机床工作运行的可靠性。下面从数控机床的控制系统入手介绍它们的可编程序机床控制器编程过程。

1 运行准备

1.1 紧急停止

如果按下机床操作面板上的紧急停止按钮,立即停止机床的移动。为了实现这样的功能,在梯图中当信号*ESP(G8.4)成为0时,机床就进入紧急停止状态,停止机床的移动。在紧急停止按钮回路中通常串联超程检测的极限开关常闭触点,以使机床能够在错误超程中停止运行。急停按钮(X8.4)的连接是按钮的常闭触点,且按钮具有自锁功能[2]。

1.2 方式选择

在准备就绪信号MA(F0001.7)为1时,表明CNC已经准备就绪的事实。伺服准备就绪信号SA(F000.6)为1时,表明伺服系统处在能够正常动作的状态。报警中信号AL(F0001.0)为1,表明CNC处在报警状态,报警状态包括的内容有:超程报警,过热报警,伺服报警等。只有这些信号在正常状态下,才能进入下面的任务。

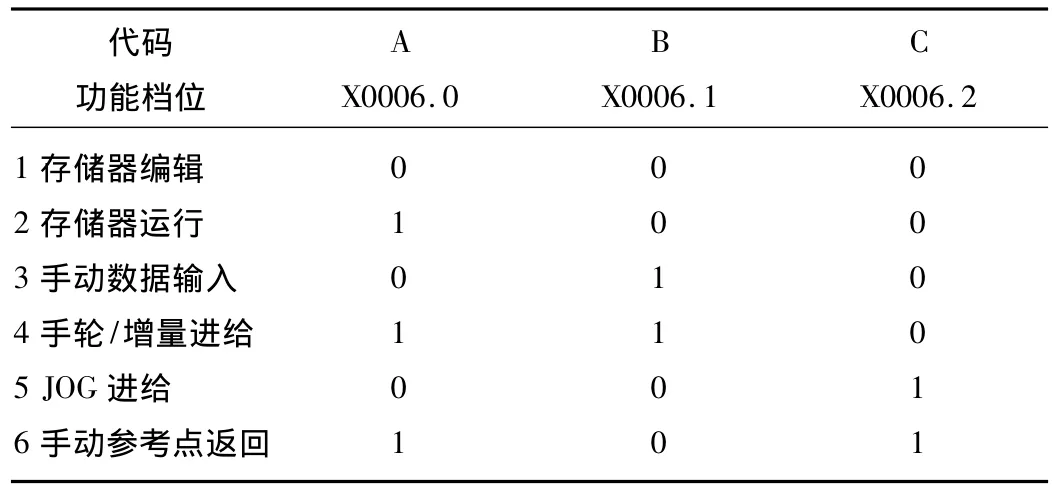

机床操作面板上,核心的操作开关就是方式选择开关,它决定了操作目的。方式选择信号是由MD1,MD2,MD4等信号复合构成的代码信号。通过这些信号的组合,可以选择各种工作方式:存储器编辑DEIT、存储器运行MEM、手动数据输入MDI、手控手轮进给/增量进给INC、JOG进给。此外通过组合存储器运行信号和ZRN信号来选择手动参考点返回方式。

表1是发那科公司给出的方式选择信号与确认信号的关系表,需要某种工作方式时,就要相应的组合出对应的信号提供给CNC,作为CNC的输入信号。在机床操作面板上,选择了一个具有六个档位的波段开关,分别对应将要设计的数控机床的六个功能。

从表1看出,MD2信号只有在存储器编辑功能时有信号,其余都为0。再看表3,当处于存储器编辑的功能时,波段开关给出的信号都是0,可以取三个信号的反向信号,再进行逻辑与的操作。如果用A代表可编程序机床控制器 PMC的输入信号X0006.0,B 代表信号 X0006.1,C 代表 X0006.2。就可以写出下式:

表1 方式选择信号和确认信号

表2 信号地址表

表3 输入信号表

对于DNCI信号,任何时候都没有信号输入,不再给它提供输入信号了。

DNC I(G0043.5)=(空),在梯形图上不再出现。

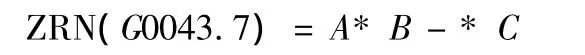

ZRN信号在手动参考点返回时有信号输入,对应于表3我们可以写出下式:

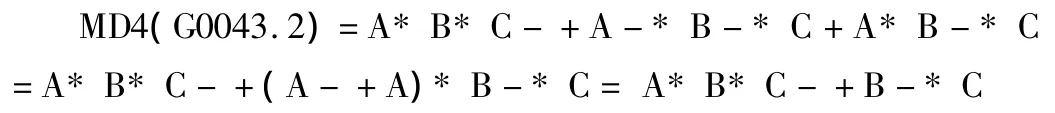

从表1再看信号MD4,它在手轮进给、JOG进给和手动参考点返回,三个功能上出现了输入信号,所以就可以把单个信号出现时的逻辑关系分别列出,再将这三个信号进行逻辑或就可以了,如下式:

同理,我们有下式:

有了上面列出的逻辑式,可以直接写出PMC的梯形图。

2 手动运行

手动运行包括手动进给(JOG),手动增量进给(INC),手控手轮进给(MPG)三种方式。本设计采用了JOG进给与MPG进给两种方式。工作方式通过CNC的操作方式选择信号进行选择。

2.1 手动(JOG)进给

设定工作方式为JOG进给,通过手动方向键控制的轴连续运动,当对应的轴方向键按下时,坐标轴以手动连续进给速度移动,松开后停止。运行的速度通过手动倍率开关设定。

通过参数(1423)设定来确定手动进给速度的100%值,再乘以由该信号选择的倍率值则为实际的进给速度。通过设定JV0-JV15的速度倍率值,可以在0-655.34%的范围内调整速度倍率。在机床面板上设计了16个速度倍率档位的波段开关。手动进给倍率信号*JV0-*JV15是低电平有效信号,较为简便的设定方法是将倍率值乘以100,加1取反后的结果设定到对应数据项中,即设定值=-(实际倍率值*100+1),例如倍率值为20%时,设定数据为-21。都为0或都为1时倍率值为0。

2.2 手控手轮进给

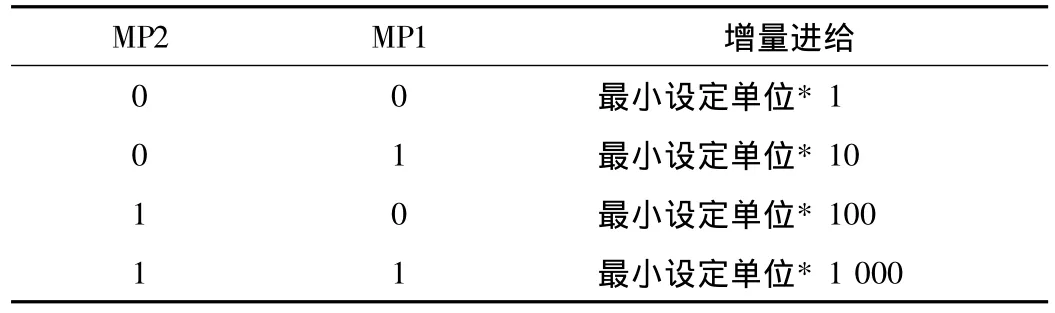

如表4所示,选择模式功能开关在手轮方式下,利用手轮轴旋择按钮,选择将被移动的轴。通过旋转机床操作面板上的手摇脉冲发生器进行对应的轴进给。每一刻度的移动量的最小单位就是最小设定单位,可以通过MP1,MP2所选择的4种倍率下的移动量。HS1A(G18.0)指定移动X轴,HS1B(G18.1)指定移动Z轴。键盘上给出了手轮进给的四个速度倍率*1,*10,*100,*1000。按下某一个按钮时,通过四个输入按钮信号的一种组合,用于驱动手控手轮进给移动量选择信号MP1,MP2。

表4 手控手轮进给移动量选择信号

2.3 参考点建立

机床坐标系的原点位置,是建立机床指标原点的唯一方法,只有在具备回参考点功能的数控机床上,才可以建立机床坐标系。

手动返回参考点:选择手动连续进给(JOG)方式,将手动参考点返回选择信号设为1。移动轴与移动方向,将进给轴方向选择信号设定为1后,使希望参考点返回的轴向参考点的方向进给。确认已经到位后,参考点返回完成信号和参考点建立信号成为1。

3 自动运行

当坐标轴完成手动调试,建立参考点以后,就可以开始进行自动运行的调试。自动加工模式是数控加工中最常用的操作模式[3]147。自动运行的内容包括自动运行的启动、进给保持、空运行、单程序段运行、机床锁住等。

3.1 自动运行的启动(循环启动)CYCLE START

启动自动运行时,首先将CNC功能选择在MDI编辑加工程序,加工程序编辑完成后,CNC的工作方式选择在自动运行状态。按动循环启动按钮X5.0,触发自动运行启动信号ST(G7.2)即可以进入运行程序。

3.2 进给保持Feed Hold

它是一种暂时中断当前的全部自动加工程序的动作,并且保留现场信息的停止方式,它是最常用的自动加工停止方式。当进给保持状态取消后,可以通过循环启动按钮继续进行被中断的自动加工程序。

3.3 单段程序SINGLE BLOCK

在自动运行中,当按下单程序段按钮X0.0时,使单程序段信号SBK(G46.1)=1时,在执行当前正在执行中的程序段的指令后,进入自动运行停止状态。

3.4 空运行DRY RUN

在自动运行中,利用手动进给速度代替程序中的进给速度的运行方式。该功能用来在机床不装工件的情况下检查机床的运动[4]155。

3.5 程序跳读BLOCK SKIP

在自动运行中,在指令程序中出现可选程序段跳过已被指令的程序段时,若对应的可选择程序段跳过信号为1时,则忽略该程序段,若是0则按通常方式执行。对于需要在不同情况下选择不同程序段跳过的情况下,由不同的控制信号进行跳段控制。

3.6 机床锁住MC LOCK

机床锁住是通过观察机床位置显示的变化,检查刀具运行轨迹距离正确性的一种程序模拟方法,可以保持机械不运动地观察位置显示的变化。可以在不移动机床的情况下检测位置显示的变化[4]155。

4 主轴功能

随着交流调速技术的发展,目前数控机床的主轴驱动多采用交流主轴电动机配变频器控制的方式[5]。主轴模拟量输出是通过CNC内部附加的D/A转换器,自动将S代码(数字量)转换为模拟电压值(DC-10~10 V)的功能[6]。由于采用的是模拟主轴,所以用S指令实际输出的是设置成DC0~10 V的模拟电压。这个模拟电压加到变频器的输入端,用变频器控制主轴电机的运行。本设备采用了西门子MICROMASTER420系列变频器作为主轴电机的驱动器。

S指令通过主轴转速的命令控制方式输出主轴转速命令,但实际进行控制的是主轴电机,因此CNC要通过切换齿轮的信号输出控制主轴的输出转速。主轴速度倍率信号的调节是用快速倍率开关调节的,它包括了60%,70%,80%,90%,100%,110%和120%共七档倍率信号。SSIN(G33.6)=0主轴电机指令极性选择信号,这是选择由CNC来控制主轴电机的速度指令输出极性的选择信号,通过参数TCW,CWM(3706#7,#6)的设定和M03/M04的指令来确定输出极性。

5 辅助功能

辅助功能是用于基本坐标轴运动以外其他动作控制的功能。辅助功能包括:用于指令主轴启动,主轴停止的代码。程序结束的辅助功能M代码,主轴功能选通的S代码和刀具功能选通的T代码,还有用于指令分度台的定位的第二辅助功能B代码,辅助功能可以在CNC加工程序中进行编程,在执行加工程序时,CNC对其译码并转换为二进制信号传送到PMC上。辅助功能的动作是用PMC程序控制执行的。

我们在编制加工程序中,加入辅助功能控制指令,CNC接受以十进制数表示的辅助功能后,发出辅助功能选通脉冲信号MF(F7.0)和辅助功能代码信号。外部辅助功能动作完成后,PMC返回辅助功能完成信号FIN(G4.3).同时CNC也发出分配结束信号,等待PMC的辅助功能完成信号。

自动换刀装置的功能就是储备一定数量的刀具并完成刀具的自动交换[7]。旋转刀架是采用电机控制自动换刀的四工位装置,它可以同时安装四把刀具,在切削工程中由指令指定正在工作的刀具,而且可以随时更换。旋转刀架用电机控制换刀的过程,当电机正向旋转时转换刀具位置,用霍尔元件检测位置信息。当电机旋转到指定位置时电机停止,并且反转进行旋转刀架的锁紧动作,进入工作状态。

6 结束语

在机床各种运动功能都产生以后,还要经过反复的调试,才能满足要求。由于在设计中采用了将全部IO点都显示在面板上,直观的显示出各个输入输出状态,方便了机床的调试运行。该设计中,通过实际加工工件找出设计不足,反复修改调试,达到了设计目标。

[1]梅雪松.机床数控技术[M].北京:高等教育出版社,2013.

[2]李继中.机床数控调试技术[M].北京:清华大学出版社,2012.

[3]樊军庆.数控技术[M].北京:机械工业出版社,2012.

[4]罗敏.FANUC数控系统PMC编程技术[M].北京:化学工业出版社,2013.

[5]李梦群,马维金,王爱玲,等.现代数控车床故障诊断及维修[M].3版.北京:国防工业出版社,2009.

[6]庞仲华.FANUC-0iC数控系统完全应用手册[M].北京:人民邮电出版社,2009.

[7]王爱玲.机床数控技术[M].2版.北京:高等教育出版社,2013.