基于现场总线的全通信控制技术在火电厂运煤自动化系统中的应用

刘梓洪,许正同

(1.江苏省邮电规划设计院有限责任公司,江苏南京210019;2.江苏省电力设计院,江苏 南京210024)

1 引言

运煤系统的高可靠性、高灵活性以及高度网络化和信息化是整个火电厂高效、稳定运行的重要保证。因此,火电厂运煤自动化系统应根据运煤工艺系统特点,积极稳妥地推广新技术、新产品,提高运煤自动化管理水平[1]。

早期的运煤控制系统采用继电器控制方式。随着可编程控制器和计算机通信技术的发展,基于远程I/O的PLC程序控制方式得到了逐步推广应用和不断完善。近年来,现场总线技术发展迅速,在火力发电厂运煤系统中逐步得到了应用和推广。但是,目前采用现场总线技术的控制方式仅将开关柜内的智能设备通过现场总线“通信方式”接入到运煤自动化系统,其它很多厂家自带控制箱或控制柜的运煤系统设备的测点仍然采用“硬接线方式”接入到运煤程控系统的主站I/O或远程I/O,因此仍然需要大量的电缆和电缆接线[2]。这种“通信+硬接线”的控制方式,“通信方式”采用范围小,并没有将现场总线技术的优势充分发挥出来,是一个基于“并不彻底”的现场总线技术的运煤自动化系统。

本文提出基于现场总线全通信控制技术的运煤自动化系统方案。该方案通过分布式I/O模块、电动机智能控制器和高压电动机综合保护测控装置等现场智能设备,采用现场总线技术,将现场智能设备按区域进行通信连接,并以全通信方式实现对运煤系统设备的监控。该方案基本取消了控制电缆以及现场控制电缆敷设的施工量,仅需少量的通信电缆和光缆,从而简化了接线,节省了投资,并降低了设备运行、维护的成本。另一方面,由于通信方式可以传输更多的现场设备的状态和诊断等信息,从而进一步提高了运煤程控系统的智能化、网络化和信息化水平。

2 网络结构

基于现场总线全通信控制技术的运煤自动化系统方案由监控层、控制主站层、现场设备层以及相互之间联系的网络设备组成。系统结构为“三层设备、两层网络”结构。其中,三层设备为监控层、控制主站层和现场层,两层网络为监控层与控制主站层之间的网络和控制主站层与现场层之间的网络。运煤自动化系统网络结构图如图1所示。

2.1 主站层控制系统

控制主站层采用可编程控制器(PLC),当技术经济合理时,也可采用分散控制系统(DCS)。

2.2 监控层网络形式

监控层与控制主站层设备之间的监控层网络采用以太网,监控层网络双网冗余、热备方式配置。

2.3 现场层网络形式

图1 运煤自动化系统网络结构图

控制主站层与现场层设备之间的现场层网络采用现场总线,单网配置,有条件可双网配置。目前在火电厂中使用较为广泛的现场总线系统有PROFIBUS、MODBUS、DeviceNET、CAN、ControlNET、HART 等总线系统。考虑到控制系统成本以及运煤系统空间范围大、设备繁多、区内电磁干扰强等特点,目前在运煤控制系统中使用较多的是PROFIBUS、MODBUS、DeviceNET和ControlNET。

3 硬件配置

运煤自动化系统硬件应选用先进、成熟、可靠地工业级产品,应具有良好的可维护性和可扩展性。

3.1 监控层设备配置

监控层设备包括操作员站、工程师站、打印机等设备。其中操作员站按双套冗余配置,工程师站可单独配置或由其中的一台操作员站兼用。

3.2 主站层设备配置

运煤控制系统主机容量应与运煤系统规模相适应,并能满足各种工况下主机负荷率要求。系统采用双主机、热备用配置。双机热备的CPU应为无扰切换。

3.3 现场层设备配置

现场层设备包括运煤系统开关柜配套的低压电动机智能控制器、低压智能测控装置、高压电动机综合保护测控装置以及需要运煤控制系统成套配置的分布式I/O模块(配总线耦合器)。分布式I/O模块具有体积小、配置灵活、不需要机架、自带电源、外壳防护等级高等特点,可分散布置到开关柜、控制箱或运煤设备旁边。基于现场总线技术的运煤系统全通信控制系统,不设置主站I/O和远程I/O,通过分布式I/O模块将工艺设备I/O信号直接转换成数字量信号,再经现场总线连接并上传。

4 硬件设备安装和布置

操作员站、工程师站、打印机等监控层设备布置在运煤控制室的操作员台上。

CPU等主站层设备及网络交换机等通信设备集中组柜安装,布置在运煤电子设备间。

对于现场层设备及现场层的网络通信设备的数量配置、安装位置应根据运煤系统设备的布置特点以及所采用的现场总线技术特点合理地进行规划和设计。

(1)电气智能测控、保护装置

低压电动机智能控制器、低压智能测控装置、高压电动机综合保护测控装置就近布置在开关柜内,并由开关柜厂家成套供货。

(2)耦合器箱

根据运煤设备的数量配置耦合器箱,用于安装分布式I/O模块和总线耦合器,耦合器箱紧靠运煤设备控制箱布置。也可取消耦合器箱,直接将分布式I/O模块安装在运煤设备的控制箱内。

(3)通信箱

现场总线一般为通信电缆,通过通信卡件将电信号网络转换成光纤网络(接口),连接至光纤主干网。通信卡件安装在通信箱内,根据一定区域的运煤设备的数量、设备分散情况以及I/O信息量的多少配置通信卡件的数量,以满足通信速率的要求。

按运煤设备区域合理布置通信箱,将通信箱布置于运煤系统各设备几何位置相对中心位置,以尽量减少现场总线的物理长度。

5 工程实例

基于现场总线的全通信控制技术在新海电厂2x1000MW火电机组工程运煤自动化系统中得到了验证,并成功应用。本文以基于“通信+硬接线”传统方案为参照,对基于现场总线全通信控制技术的运煤自动化系统方案进行技术经济分析和比较。

5.1 工程简介

电厂已有2×330MW发电供热机组,在2005年8月投产发电,现有装机容量660MW,本期扩建2×1000MW超临界燃煤发电机组。运煤系统按照2x1000MW+2x330MW统一考虑。

根据运煤专业和暖通专业提供的运煤设备负荷清单,整个运煤系统需要进入运煤自动化系统进行监控的设备有翻车机、滚轮机、给料机、皮带设备等约300多台(套)。从卸煤沟最北端到主厂房煤仓层最南端有近1600米、东西方向也有近700米的跨度。卸煤方式有卸煤沟螺旋卸车机和双车翻车机卸煤,储煤方式有条形煤场和圆形煤场储煤,这种卸煤系统和储煤系统的多样化进一步使得上煤和配煤系统变得复杂。该工程充分体现了运煤系统分布广、设备种类多、设备数量多、工艺流程复杂等诸多特点。

5.2 技术比较

基于现场总线全通信控制技术的运煤自动化系统方案由于取消了常规的硬接线控制,除装置的电源电缆和带式输送机一次元件的沿线控制电缆外,基本没有控制电缆。该方案具有如下技术特点:

(1)增强现场信息集成能力

现场总线是数字化通信网络,它不单纯取代4-20mA信号,还可实现设备状态、故障、参数信息传送。系统除完成远程控制外,还可完成远程参数化工作。基于现场总线全通信控制技术的运煤自动化系统方案可以从现场设备获取更丰富的信息,能够更好地满足火力发电厂自动化和信息化的信息集成要求。

(2)节省电缆及敷设材料

运煤系统设备分布范围广,设备种类、数量多。基于“通信+硬接线”现场总线控制系统采用通信方式传输I/O测控信号的范围限于6kV开关柜和380V开关柜上的6kV综合保护测控装置、380V电动机控制器和智能测控装置。与整个运煤设备相比,通信传输信号的运煤设备范围小,对于这些通信传输信号的运煤设备,其控制信号和设备运行/停止状态信号仍然采用硬接线方式传输。基于现场总线全通信控制技术的运煤自动化系统方案,采用分布式I/O模块和现场智能装置,实现就近将运煤设备I/O硬接点信号直接转换成通信信号,基本取消了用常规的控制电缆传输信号的信号传输方式,从而节省了大量的电缆及其敷设材料。

(3)简化了接线,提高了可靠性和可维护性

基于现场总线全通信控制技术的运煤自动化系统方案,现场的I/O信号量接至分布式I/O模块,由分布式I/O模块直接转换成数字量信号,再经现场总线连接,上传至上层PLC控制器。分布式I/O模块就近布置在运煤系统设备的就地控制箱或控制柜内,常规用于传输单个运煤设备开关量信号采集、模拟量信号采集和控制系统的控制电缆仅由单根通信电缆所取代,大大简化了电气二次回路接线,提高了系统的可靠性和可维护性。

(4)施工量小,施工周期短

基于现场总线全通信控制技术的运煤自动化系统方案,现场需要安装布置的设备和材料主要为总线耦合器箱(总线耦合器如果安装在运煤设备自带的控制箱内,则无此项)、现场通信箱和相比较少的通信电缆和通信光缆,减少了常规的大量电缆敷设工作。通信连接均为预置好的标准插接件,接线工作量少,二次接线亦简单易行。

(5)设备布置方便,节省房间

基于“通信+硬接线”的现场总线控制系统一般会根据运煤场地大小和运煤设备的布置情况来设置远程I/O站。远程I/O站通常布置在运煤综合楼、运煤层、碎煤机室或个别转运站等地方。远程I/O站设备组柜属于电子设备,通常防护等级低,需要安装布置在独立的房间里。在基于现场总线全通信控制技术的运煤自动化系统方案中,总线耦合器箱(若有)、现场通信箱为现场敞开布置,布置的具体位置也可根据现场运煤设备实际布置情况灵活确定。

(6)开放性好,扩展方便

在运煤程控系统投入运行后,当需要增加运煤设备时,基于“通信+硬接线”现场总线控制系统需要增加该设备控制箱至该区域的远程I/O柜或主控制柜的开关量信号、模拟量信号和控制信号的电缆,并对电缆两端的设备进行接线。但对基于现场总线全通信控制技术的运煤自动化系统方案,则只需要增加总线耦合器箱,或将总线耦合器安装在运煤设备的控制箱内,再将总线耦合器通过通信电缆连接到就近现场通信箱总线上即可完成新增设备测控信息的接入,避免了相对困难的电缆敷设及接线工作。

5.3 经济比较

对运煤自动化系统的经济对比分析,应该从设备材料费用、施工调试费用、运行维护费用等多方面、全寿命周期内进行。为方便比较,本文将基于现场总线全通信控制技术的运煤自动化系统方案定义为方案一,将基于“通信+硬接线”现场总线控制系统方案定义为方案二。

(1)设备费用比较

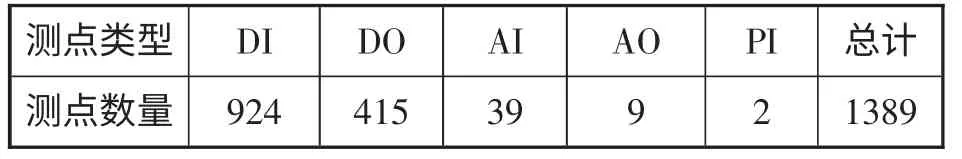

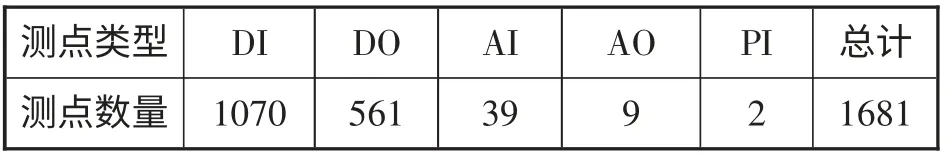

在设备费用方面,两方案的主站层设备和监控层设备基本没有区别,区别主要体现在现场层设备。方案一的总线耦合器箱I/O测点表见表1。方案二的现场总线PLC程控系统I/O测点表见表2。

表1 方案一的总线耦合器箱I/O测点表

表2 方案二的PLC程控系统I/O测点表

对于方案一,本工程现场通信箱内元器件采用的是西门子产品、总线耦合器箱内元器件采用的是菲尼克斯产品,合同价格分别是62万元和64万元人民币,合计126万元人民币。

对于方案二,I/O卡件也采用相同品牌的西门子产品,单个测点的均价(含配套的柜体、通信卡件、电源装置等附件)按500元人民币计算,1681测点价格约为85万元人民币。

因此,从设备费用方面对比,方案一比方案二多41万元人民币。

(2)电缆材料及敷设费用比较

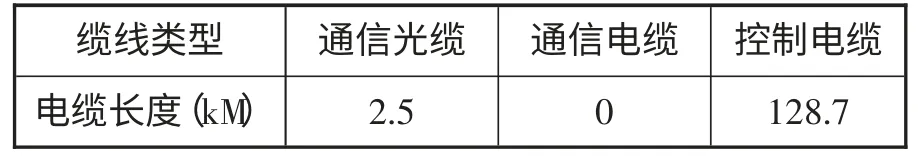

根据施工图和电缆清单的统计,方案一的光/电缆长度汇总表见表3。

表3 方案一的光/电缆长度汇总表

对于基于“通信+硬接线”现场总线的PLC程序控制方式,光/电缆使用的数量与远程I/O站设置密切相关。远程I/O站设置的过多,虽然可以减少了部分电缆,但增加了设备费用、占据更多的建筑房间、增加设备的运行维护费用,反而不够经济、合理。

根据运煤总平面图以及设备的布置情况,在运煤设备布置相对比较集中的地方设置远程I/O站,具体为煤仓层转运站远程I/O站、运煤配电间远程I/O站、T5转运站远程I/O站、翻车机室远程I/O站。方案二的光/电缆长度汇总表见表4。

表4 方案二的光/电缆长度汇总表

根据《建设工程概算定额 第三册 电气设备安装工程(2006年版)》,电缆安装每100米的基价为309元。根据《发电工程装置性材料综合预算价格(2006年版)》,电气控制电缆价格为14357元/kM,阻燃、耐热控制电缆乘1.12系数,电厂工程采用阻燃电缆,故控制电缆单价为16080元/kM。两种方案光/电缆材料费用对比表见表5。

表5 两种方案的光/电缆材料及敷设费用对比表

(3)两种方案的总费用比较

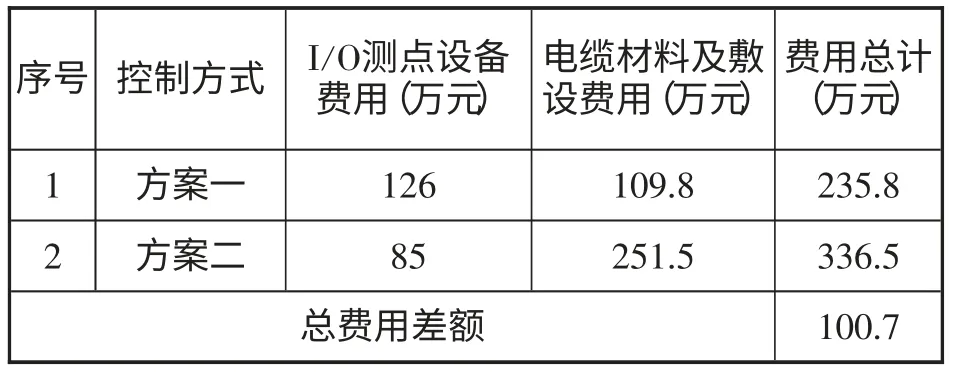

通过以上分析,两种方案的设备费用、电缆材料及敷设费用对比总表见表6。

表6 两种方案的设备费用、电缆材料及敷设费用对比总表

从表6可以看出,方案一比方案二节省费用100.7万元,即基于现场总线全通信控制技术的运煤自动化系统方案节省投资。

6 结束语

基于现场总线全通信控制技术的运煤自动化系统,利用分布式I/O模块、电动机智能控制器和高压电动机综合保护测控装置等现场智能设备,采用现场总线技术将现场智能设备按区域进行通信连接,并以全通信方式实现对运煤系统设备的监视和控制。与常规的运煤自动化系统相比,该系统在技术特点方面具有增强现场信息集成能力、节省电缆及敷设材料、简化接线、提高可靠性和可维护性、施工量小、施工周期短、设备布置方便、节省房间、开放性好、扩展方便等诸多技术优势,在经济方面可减少设备材料费用、施工费用以及运行维护费用。

将基于现场总线的全通信控制技术合理应用在火电厂运煤自动化系统中,不但能够节省投资、减少运行维护成本,而且能够进一步提高运煤程控系统的智能化、网络化和信息化水平,能够对提高发电厂自动化运行和管理水平发挥重要作用。从长远来看,随着信息化技术的不断发展、运煤设备电力智能化产品的不断更新和完善以及现场总线技术的不断提高,基于现场总线的全通信控制技术在火电厂运煤系统中将拥有更为广阔的应用前景和发展空间。

[1]国家能源局,DL/T 5187.3-2012.达火力发电厂运煤设计技术规程-第3部分运煤自动化[S].

[2]王 锋,陆建莺,周 建.基于现场总线技术的火电厂输煤系统控制设计[J].电站系统工程,2010,26(4).