PTA残渣回收利用技术进展

吴国清,晁殿娟

(中国石化仪征化纤有限责任公司PTA生产中心,江苏仪征 211900)

PTA残渣回收利用技术进展

吴国清,晁殿娟

(中国石化仪征化纤有限责任公司PTA生产中心,江苏仪征 211900)

PTA生产过程中残渣组分复杂,分离困难。笔者从化学回收和物理回收方面介绍了残渣的处理方法,化学回收方法主要采用酯化法将其中的芳香羧酸转化为芳香酯,物理方法主要采用溶解结晶法、蒸馏法、吸附法将其中的有益组分进行分离。同时还对几种回收方法进行了评价,根据残渣组成特点提出优化的回收方法,为PTA残渣的综合利用提供指导意见。

PTA残渣 资源化 回收利用

表1 各PTA工厂固体残渣组成 单位:%

PTA是重要的聚酯原料,由对二甲苯(PX)氧化精制而成。氧化过程为自由基反应,产物除对苯二甲酸(TA)外,还同时生成一些副产物,如对羧基苯甲醛(4-CBA)、对甲基苯甲酸(PT)、苯甲酸(BA)、间苯二甲酸(IA)等,这些杂质主要以固体残渣形式从生产过程中排出。随着我国PTA产能的逐步扩大,固废残渣的有效处理成为PTA技术发展中亟待解决的难题。PTA残渣的组成复杂,其中80%~90%的成份是有用组分,表1为仪征化纤、扬子石化、上海石化PTA装置的固废残渣组成。

上世纪末及本世纪初PTA残渣的处理主要采用掩埋、焚烧和水处理等简单的方法。掩埋一般选择在远离人烟处挖掘深沟,沟中铺一层密封材料以防残渣的部分成份渗入地下,Amoco比利时Geel工厂把残渣压干后埋入地下,该条件下残渣降解极其缓慢。由于环保意识的不断加强,目前掩埋法已完全淘汰。焚烧技术逐步盛行,开发商主要有Amoco以及国内燕山PTA、台湾及韩国的数家工厂,但由于PTA残渣热值不高,且含一定的重金属,焚烧的成本较高。水处理法是目前PTA残渣处理采用最多的方法,其将PTA残渣排入污水处理系统,然后采用生化降解处理。该方法处理成本虽然比焚烧法低,但运行成本很高,COD的处理成本约为0.7元/千克,每吨PTA残渣的处理费用折合约1 000元[1]。

掩埋、焚烧和水处理方法均将PTA残渣作为有机固体废物处置,不仅浪费了残渣中的有用物质,同时需消耗新的能量和资源。如果能对PTA残渣进行有效资源化利用,变废为宝,不但能解决环境污染的问题,而且还可以获得一定的经济效益。迄今为止,已出现了许多具有应用前景的技术,如酯化法、溶解结晶法、蒸馏法等,另外也有相关技术回收残渣中的催化剂或用作制备活性炭的原料等,本文对相关技术进行介绍和评价。

1 化学回收方法

不同PTA工艺中产生的残渣组成差异很大,分离提纯所有组分困难较大,必须根据具体原料的组成差异采用相应的处理办法,其中利用酯化法制备有机芳香酯是PTA残渣利用最有效的方法。

PTA残渣中主要成分为各种芳香羧酸,可作为有机芳香酯的原料,生产附加值较高的产品。通过酯化可以将PTA残渣中的羧酸与其它残渣分离。目前,采用酯化法回收PTA残渣的报道很多,根据回收的产物可简单分成三个方向:甲酯化后精馏分离获得芳香羧酸或甲酯化学品;酯化法回收PTA残渣制备增塑剂产品;残渣与二醇酯化制备不饱和树脂产品。同时利用PTA残渣可作为活性炭和苯的制备原料。

1.1 甲醇酯化法

甲酯化方法是将PTA残渣中的羧酸与甲醇反应生成甲酯类化合物。

齐彦伟等[2]提出了一种甲醇酯化处理PTA残渣的方法,该方法先将对二甲苯残渣脱水,然后与甲醇在催化剂作用下发生酯化反应,采用甲醇共沸精馏方法脱去反应生成的水,提高转化效率。酯化产品经蒸馏或精馏得到回收单酯馏分和二酯馏分;单酯馏分经精馏分离得到高纯度的苯甲酸甲酯、对甲基苯甲酸甲酯和对羧基苯甲酸甲酯等。所得酯类化合物再经催化水解得到高纯度苯甲酸、对甲基苯甲酸、对苯二甲酸等。

纪祥等[3]提出了一种通过甲醇酯化的方法将PTA废料制备成对苯二甲酸二甲酯(DMT)。PTA残渣经烘干处理,在高压条件下与甲醇反应,得到芳香酯,再通过两次蒸馏提纯,可制备较高纯度的DMT,也能够回收其它有机酸酯。

李红剑等[4]采用两次甲酯化反应,经过精馏法分离和重结晶法精制、酯交换等过程回收PTA残渣中的对苯二甲酸、间苯二甲酸和苯甲酸。该方法解决了现有技术在回收利用残渣时回收利用率低、所得产品中杂质多等问题。

1.2 酯化法制增塑剂

甲酯化方法是将PTA残渣中的羧酸与辛醇等高碳醇反应生成酯类化合物。

李红剑等[5]提出了一种PTA残渣与辛醇酯化制备混合对苯二甲酸二异辛酯增塑剂的方法。PTA残渣中含有10%~60%的对苯二甲酸、10%~60%的间苯二甲酸和15%~60%的苯甲酸。采用两次甲酯化反应、精馏法分离、重结晶法精制、酯交换反应等过程。采用精馏分离法获得较高纯度的苯甲酸甲酯,采用重结晶法获得较高纯度对苯二甲酸二甲酯和间苯二甲酸二甲酯的混合二甲酯,获得的混合二甲酯与异辛醇进行辛醇酯交换反应,获得对苯二甲酸二辛酯和间苯二甲酸二辛酯产品;回收获得的辛酯产物可用作增塑剂。

樊友[6]利用PTA残渣合成了对苯二甲酸二异辛酯,在异辛醇与残渣配比2.5:1,反应温度210℃,反应14 h,得到了淡黄色透明油状液体,可用作增塑剂。

何美琴等[7]提出了一种利用PTA残渣制备增塑剂的方法。首先在PTA残渣中加入脂肪酸、二元醇和催化剂混合,经酯化后得到混合粗酯,然后经过中和、精制得到混和酯增塑剂产品。该方法的优点为残渣仅通过一步酯化即得到混合酯,缩短了工艺流程,节约能源,解决了现有残渣回收利用工序多,流程复杂、成本高的问题。

1.3 与乙二醇酯化制不饱和树脂

PTA残渣与乙二醇酯化制备不饱和树脂是PTA残渣利用的重要途径。

刘文阁等[8]最早研究了回收PTA废渣制备不饱和树脂的方法,其利用PTA残渣与乙二醇反应制备对苯二甲酸二乙酯、间苯二甲酸二乙酯、苯甲酸乙酯等混合酯类,所使用的催化剂为氧化亚锡、有机锑或无机酸,酯化得率较高。

展江宏[9]研究了回收PTA残渣酯化作不饱和树脂漆的工艺流程。用去离子水洗涤、过滤PT残渣,所得混合二元酸经酯化和缩聚后可合成不饱和树脂漆,该产品性能优良,耐酸、碱、盐的腐蚀,耐热性好。

钱建华等[10]将PTA残渣中加入二元醇和复合催化剂进行酯化缩聚反应,再加入不饱和二元酸进一步进行酯化缩聚反应,最后用苯乙烯进行交联反应,生产了不饱和聚酯树脂,产品性能稳定、质量好。

1.4 PTA残渣制备活性炭

除回收利用PTA残渣中各有用组分外,PTA残渣也可作为原料生产活性炭、苯等化学产品,该部分工作目前仍处于研发阶段。

姚雪松等[11]利用PTA残渣制活性炭,通过控制反应条件得到不同类型活性炭的产品。PTA残渣分别通过脱苯甲酸、与氢氧化钙反应、炭化、酸洗、水洗等步骤,制成了比表面积较高、孔径分布较窄的粉状活性炭,另外,以此为原料通过制备工艺的改变还可制备出纳米孔径的活性炭。该方法中PTA残渣的活性炭收率为20%以上。对所制活性炭和商品粉炭进行了以大分子染料为吸附质的动态对比吸附实验,发现PTA制备的活性炭具有明显的优点;对比了自制活性炭和商品粉炭助滤性能,发现PTA制备的活性炭的助滤性能为商品粉炭的四倍。

1.5 PTA残渣脱羧制苯

庄岩[12]以氧化锌为催化剂将对苯二酸残渣脱羧,得到苯产品,氧化锌表现出较高的脱羧制苯活性,在常压550℃和0.48 h条件下,对苯二甲酸脱羧率达100%,苯收率在85%以上。

2 物理回收方法

物理回收方法利用PTA残渣中各组分物理性质的差异,实现组分的完全分离,如利用溶解度差异、沸点差异、吸附性差异等。

2.1 溶解结晶法回收苯二羧酸

PTA残渣中的各类羧酸在特殊的溶剂中溶解度存在较大差异,利用该性质可分离PTA残渣中的羧酸组分,先将PTA残渣溶解在溶剂中,然后分步结晶,逐一将不同羧酸组分从溶液中固相析出,得到较纯的产物。为保证PTA残渣的有效溶解,一般选取的溶剂多为碱或有机胺类化合物,由于溶剂种类和结晶条件的多样性,公开报道的溶解结晶方法较多。工业上,目前还没有使用该方法进行PTA残渣回收的报道,主要是溶剂成本较高,随之研究的进一步深入及溶剂回收方法的完善,该方法仍然具有较好的应用前景。

Pedid等[13]以水为溶剂回收PTA残渣中的易溶组分,首先用高温水使苯甲酸和Co/Mn催化剂等全部溶解,难溶的间苯二甲酸和对苯二甲酸留在固相。过滤使物料分成两个部分,滤饼部分回收对苯二甲酸和间苯二甲酸混合物,滤液部分经冷却苯甲酸结晶析出,液相进一步通过离子交换回收钻锰催化剂。粗苯甲酸在水中重结晶得较高纯度的苯甲酸,回收率大于90%。邻苯二甲酸及除苯甲酸以外的单元因含量很低在回收操作中以废弃物形式损失。

金葆俘等[14]对PTA残渣进行水洗处理,催化剂和易溶的邻苯二甲酸进入液相,固相为苯甲酸和对苯二甲酸。液相加酸酸析并过滤后用苯抽提使苯甲酸和间苯二甲酸分离;固相用甲醇作抽提溶剂使苯甲酸与对苯二甲酸分离,分别得到苯甲酸、对苯二甲酸和间苯二甲酸三种物质。对甲基苯甲酸、对羧基苯甲醛等在分离操作中损失。该方法的分离过程烦琐,使用的化学原料和溶剂种类较多。

关于TA的结晶分离过程,多年来的相关研究工作均集中于现有工艺的改进和产品质量的提高,其溶剂体系多集中于水或醋酸水。TA在水或醋酸-水中的溶解度很小,保证其完全溶解的温度和压力较高。近年来,Lamshing等[15]研究了溶液结晶提纯芳香羧酸的方法。选择溶解能力的有机溶剂将PTA残渣溶解对不同组分溶解,然后经过降温结晶或蒸发结晶,使芳香二羧酸晶体从溶剂中结晶析出,从而获得纯度较高的芳香羧产品。由于所选择的溶剂对芳香二羧酸在常压、较低的温度下就具有良好的溶解性能,因此可在相对较低的温度下,采用溶液结晶的方法对芳香二羧酸进行结晶精制,该法操作容易,设备结构简单,工业运行成本低。

2.2 蒸馏法回收苯甲酸

PTA残渣中苯甲酸升华点较低,可通过蒸馏或精馏的方法分离提纯。苯甲酸回收是目前国内PTA行业正逐步大规模采用的残渣资源化利用方法。

韦士平[16-17]采用蒸馏方法处理对苯二甲酸生产排出的残渣,可回收苯甲酸、对甲基苯甲酸、催化剂,剩下的间苯二甲酸和对苯二甲酸可代替苯酐用于生产醇酸树脂及聚酯漆等产品,达到全面综合利用。该方法工艺简单,能耗消耗少,污染低。

Rhodiaco公司[18]采用水蒸汽高压蒸馏PTA残渣得到苯甲酸,苯甲酸回收率较高。并以水为溶剂进行在线分离,对苯二甲酸和间苯二甲酸作为混合二元苯羧酸绝大部分返回PTA工艺氧化单元,邻苯二甲酸及其它单元羧酸因含量很低而损失。

代强等[19]采用水萃取法和氮气汽提真空升华的方法回收精对苯二甲酸氧化残渣中的苯甲酸,控制合适的升华条件,最终得到高纯度苯甲酸产品,用作化学原料。

王勇方[20]采用热水萃取、过滤除杂、脱水、精馏回收氧化残渣中的苯甲酸,间歇操作。

谢刚等[21]采用溶剂萃取的方式从精对苯二甲酸中回收苯甲酸,然后采用精馏的方法提纯苯甲酸产品,该工艺同时还能回收对甲基苯甲酸、对苯二甲酸和间苯二甲酸,工艺为连续式操作,能耗低,产品质量稳定。

2.3 吸附分离残渣中钴、锰催化剂

除芳香羧酸外,PTA残渣中还含有大量氧化反应钴、锰催化剂,催化剂附加值较高,同时毒性也较大,应回收利用,工业上部分装置已采用相关技术回收钴、锰催化剂。

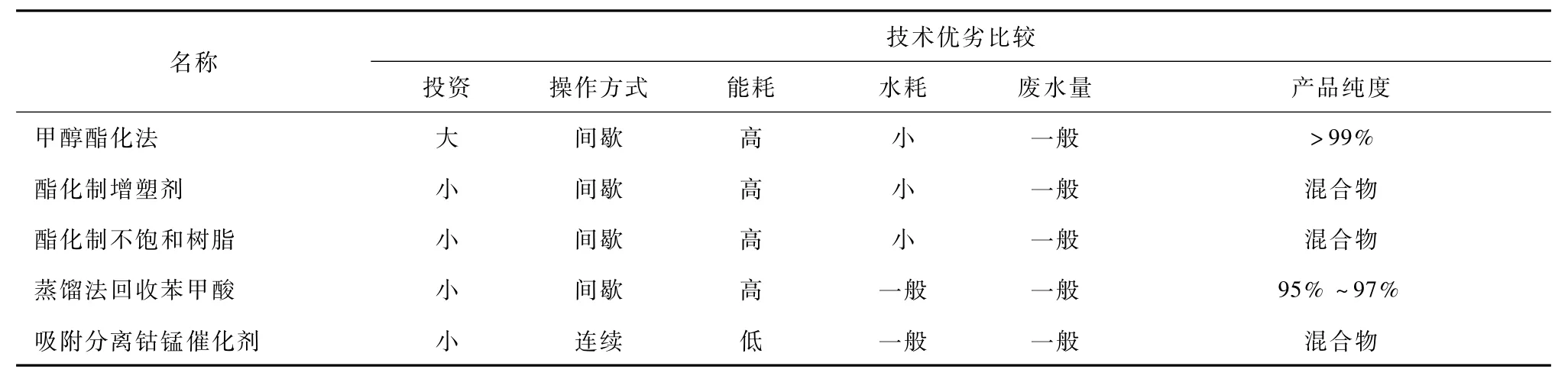

表2 PTA残渣回收技术比较

李殿卿等[22]研究了对苯二甲酸残渣中钴、锰催化剂的回收方法。在对苯二甲酸残渣水洗和加入稀硫酸使大部分有机物饱和析出的基础上,对含有钴、锰离子和其它微量金属离子的水溶液采用强酸性阳离子交换树脂进行阳离子交换;通过向溶液中加入氧化剂,使溶液中的低价金属离子完全转化为高价金属离子,并采用中和反应回收金属。该方法可使钴锰催化剂回收率高达95%,回收的醋酸钴、醋酸锰催化剂纯度较高,可直接作为PTA氧化催化剂使用。

辽阳化纤公司PTA装置中排出的残渣中含有大量钴、锰催化剂,其中醋酸钴质量分数约为7%,醋酸锰约为9%。刘公召等[23]提出采用萃取+结晶法将醋酸钴和醋酸锰从残渣中分离出来。即先在较高温度下用溶剂萃取残渣中的醋酸钴和醋酸锰,再在较低温度下将溶解的少量有机物杂质结晶析出,从而得到纯净的醋酸钴和醋酸锰。

朱仲元[24]提出了另一种回收对苯二甲酸残液中的钴锰金属的方法,通过两次萃取得到的含钴锰萃取液与乙烯生产过程中排出的含硫废碱液或碳酸化处理后的废碱液反应回收钴锰。采用乙烯装置排放的含硫废碱液来回收对苯二甲酸残液中的钴、锰,是一种以废治废的“三废”治理方法,而且此方法简单,投资少,钴、锰金属回收率高。

3 分析与评价

酯化法作甲酯、不饱和树、脂增塑剂等在一些民营企业中已有使用,酯化法对PTA残渣组成要求不高,特别适合含有高苯二羧酸和苯三羧酸的情况;另外,回收苯甲酸已经有规模化的装置,但产品纯度不及工业苯甲酸,一般要求杂质中苯甲酸含量高于50%比较适用;回收钴锰催化剂比较成熟,已经在许多PTA装置上应用。溶解结晶法产品纯度高且单位能耗低,应用前景被看好,技术的关键在于降低单位产品的物耗、提高回收率以节省成本;制备活性炭和脱羧制苯还处于小试阶段,需要通过中试确定产品加工成本,离工业化还有很长的距离。

对于已经获得工业化的方法,我们从投资、操作方式、能耗、水耗等方面对其比较,如表2所示。

4 结语

从上表可以看出,虽然酯化制增塑剂、制不饱和树脂和吸附分离钴锰催化剂产品不纯,但其投资小、有一定的经济效益,因此也能获得工业应用;甲醇酯化法虽然投资大、能耗高,而且甲醇易燃易爆,对设备防爆和操作人员素质要求较高,但该技术产品纯度高、附加值大,也能获得应用。根据表1所列PTA杂质组成,较好的综合利用方法可以考虑为:首先通过高温水洗溶解残渣中的钴锰溴金属;然后,采用蒸馏方法提纯苯甲酸;最后将高沸点的二羧酸和三羧酸等组分酯化做成甲酯或其它酯类混合产物。

我国PTA产能巨大,残渣排放可观,如将其作为危险固废处理代价高,二次污染严重,同时也是一种资源浪费。PTA残渣可通过化学或物理方法制备用于生产多种有用化学品,如酯类、芳香羧酸类、金属催化剂、活性碳及苯等。

总体讲,目前PTA残渣回收的综合利用程度非常低,缺少一揽子的解决方案,仍然有不少积存残渣露天堆放,对大气和水造成污染,因此急需开展进一步的研究,以彻底解决PTA残渣的回收问题。

[1] 王佳伟,张天柱,陈吉宁.污水处理厂COD和氨氮总量消减的成本模型[J].中国环境科学,2009,29(4):443-448.

[2] 齐彦伟,吴俊华,张志全,等.一种综合利用对二甲苯氧化残渣的方法:中国,200410094082.7[P].2004-12-29.

[3] 纪祥,高空.废TA高压转化制取DMT工艺:中国,CN02112817.0[P].2002-03-28.

[4] 李红剑,黄秋明,莫馗,等.一种对苯二甲酸氧化残渣回收利用的方法:中国,200310103435.0[P].2003-10-31.

[5] 李红剑,黄秋明,莫馗,等.一种对苯二甲酸水洗残渣回收利用的方法:中国,200310103432.7[P].2003-10-31.

[6] 樊友.PTA残渣混合酸合成对苯二甲酸二异辛酯的研究[J].杭州化工,2011,41(4):24-25.

[7] 何美琴,高健翼,王评,等.回收利用对苯二甲酸粗制品残渣的方法:中国,03115282.1[P].2003-01-30.

[8] 刘文阁,杨莲翠.PTA废渣制备不饱和树脂[J].山东师大学报(自然科学版),1995,10(4):474-475.

[9] 展江宏.PTA装置中氧化残渣的分离利用[J].聚酯工业,2000,13(2):24-28.

[10]钱建华,刘坐镇.一种用对苯二甲酸水洗残渣生产对苯型不饱和聚酯树脂的方法:中国,200610025003.6[P].2006-03 -23.

[11]姚雪松,刘晓勤,姚虎卿.PTA氧化残渣制中孔活性炭的研究[J].精细石油化工进展,2004,5(4):24-27.

[12]庄岩.对苯二甲酸脱羧制苯催化剂的研究[D].浙江:浙江大学,2014.

[13]Braz P P.RecoverYof aromatic carboxYlic acids from solid residues or effluents from alkYlbenzene oxidation.BR 8904539[P].1991-10-15.

[14]金葆俘,顾善康,何美琴,等.工业对苯二甲酸残渣分离方法:中国,CN1034363[P].1988-07-19.

[15]W iston L,Lee F M,RandiW W.Method to reduce carboxYbenzaldehYde isomers in terephthalic acid or isophthalic acid.US 5929274[P].1998-01-16.

[16]韦士平.由对苯二甲酸生产排出的钴锰残渣中回收苯甲酸的方法:中国,98114453.5[P].1998-11-12.

[17]韦士平.PTA装置氧化残渣的回收利用[J].聚酯工业,2004, 17(3):11-13.

[18]Rhodiaco Industrias Quimicas Ltcfa.Process of recoverY of benzoic acid from or effluents of alkYlbenzene oxidation via steam distillation.BR 9001169[P].1991-11-05.

[19]代强,蔡贤毓,赵素英,等.精对苯二甲酸氧化残渣中苯甲酸的分离回收[J].现代化工,2009,29(1):351-353.

[20]王勇方.一种从PTA氧化残渣中回收苯甲酸的方法:中国,201010185826.1[P].2010-05-28.

[21]谢刚,王献忠,徐海波.萃取法提取PTA氧化残渣中的苯甲酸、对甲基苯甲酸、对苯二甲酸和间苯二甲酸:中国,201210321034.1[P].2012-09-03.

[22]李殿卿,李林,刘大壮,等.对苯二甲酸氧化残渣中钴、锰催化剂的回收方法:中国,99121153.7[P].1999-10-19.

[23]刘公召,隋智通.从PTA残渣中回收醋酸钴和醋酸锰的研究[J].矿产综合利用,2001,5(3):41-43.

[24]朱仲元,周鹏,李明亮,等.一种回收对苯二甲酸残液中的钴锰金属的方法:中国,97119183.2[P].1997-10-27.

Progress in recovery of PTA residues

Wu Guoqing,Chao Dianjuan

(PTA production center of Sinopec Yizheng Chem ical Fiber Co.,Ltd.,Yizheng Jiangsu 211900,China)

The waste residue of PTA production process contained comp lex components and separated difficultlY.In the paper,the author introduces themethod of treating the residue from the aspects of chemical recoverYand phYsical recoverY.Chem ical recYcling method mainlY uses the method of esterification of aromatic carboxYlic acid converted into aromatic ester,the phYsical method mainlY uses the dissolving-crYstalization method、distillation method、adsorption method to separate the useful components.Thesemethods were evaluated in detail to provide an useful guidance for comprehensive reclaiming of PTA residue.

PTA residue;resourcing;recoverYmethod

TQ319

A

1006-334X(2015)04-0029-05

2015-07-20

吴国清(1977—),江苏盐城人,助理工程师,主要从事PTA技改和科研开发工作。