铝业项目冷轧铝箔板轧机相关组件安装

杨国强

摘要:铝业项目中,为保持设备、技术等处于世界领先水平,对铝业项目的冷轧铝箔板轧机机组生产线引进了德国技术。考虑到冷轧设备安装进度紧、吊装难度大、场地狭小等,整套设备的安装中对开卷机、卷取机、运卷小车、大型电机以及钢衬板施工也有高要求,为此,对这些相关设备的安装进行了探讨。

关键词:设备;轧机;开卷机;卷曲机

中图分类号:TB

文献标识码:A

文章编号:16723198(2015)12018003

1 铝业项目工程概况

该铝业项目中,冷轧铝箔板轧机机组生产线设备安装工程包含:2350mm冷轧机组与2800mm冷轧机组,轧制速度:Max 120m/min,产品的带钢厚度:0.2mm-12.0mm,带钢宽度:1250mm-2650mm。

两个机组工艺流程相似,因此只需研究2350mm冷轧机组。该机组主要设备包括:轧机本体、换辊装置、准备站设备、入口装置、开卷机、出口装置、卷取机、套筒运输、卷材运输系统、残卷开卷机、托盘运输等组成。

需要考虑到难点的是:(1)设备种类多,安装精度高。(2)钢衬板焊接要求高并且钢衬板铺设面积广、节点多,是设备安装精调的前道工序。(3)轧制油危险性比较大。

下面针对难点,分析各种相关设备的安装工艺。

2 开卷机、卷取机安装

2350mm机组、2800机组各一台开卷机和卷曲机,另外准备站、检查站、残卷站各一台卷曲机。由于轧机的开卷机、卷曲机要求的偏差、找正顺序、关联设备、找正方法等都比较高,所以在此主要介绍轧机的开卷机和卷曲机,由于有色冷轧的工艺要求,对于开卷机、卷曲机需要联合找正,即在开卷机、卷曲机找正过程中不能单体设备找正,必须把开卷机、卷曲机的相关联系设备联合找正,以一个设备为基准找正另外一个。在联合找正过程中怎样控制累计误差是非常关键的,为了控制好累计误差,就要求每一单体设备的找正精度非常的高。

卷曲机/开卷机就位→卷曲机/开卷机箱体底座找正→版型辊/偏导辊安装找正→卷曲机/开卷机芯轴找正→外支撑安装找正→运卷小车轨道找正→压辊安装→排烟罩安装。

(1)卷曲机/开卷机箱体底座找正(见图1)。

(2)版型辊/偏导辊安装找正。

版型辊/偏导辊找正以轧机机架的窗口为基准反出尺寸,然后使用经纬仪测量版型辊/偏导辊平行度。

(3)卷曲机/开卷机芯轴找正(见图2)。

卷曲机/开卷机芯轴找正的基准必须为版型辊/偏导辊,以版型辊/偏导辊的中心线测量卷曲机/开卷机芯轴的中心线。

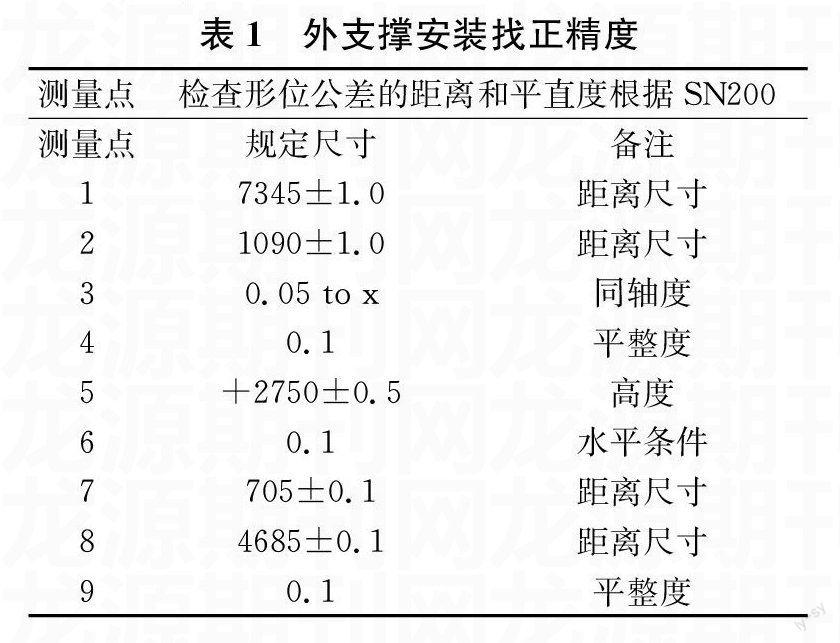

(4)外支撑安装找正。

使用临时液压泵顶起外支撑,在外支撑完全打开后测量外支撑与卷曲机/开卷机芯轴之间的间隙,并调整外支撑的中心与卷曲机/开卷机芯轴中心。

3 运卷小车安装

运卷小车安装的前提是开卷、卷曲安装完成。小车区域的钢衬板焊接探伤完成。

3.1 安装工艺步骤

运卷小车一般由运卷小车轨道、运卷小车本体、升降油缸、拖链及拖链槽等组成。运卷小车安装步骤为:测量投点→运卷小车轨道就位找正固定→拖链槽定位→液压缸对正连接→运卷小车就位→拖链及其他安装→限位挡块安装→轨道二次灌浆→小车移动护板安装。

3.2 安装要点

首先安装运卷小车轨道,在轨道调整前,必先要根据开卷机/卷曲机的横向和纵向中心线在基础上投点,并根据开卷机/卷曲机的中心定出轨道安装的实际高度定出一根基准轨道,由基准轨道来调整两根轨道的中心、标高及相对高度差、轨距;以达到安装规范要求。

轨道安装完毕后,拖链槽根据轨道进行定位,注意拖链槽的定位螺栓必须焊接在钢衬板上,不能打通钢衬板固定膨胀螺栓在混凝土中;然后小车本体就位并固定拖链等其他附件。

4 大型电机安装

冷轧大型电机分别是轧机主电机、开卷电机、卷曲电机。其中主电机重达35t,其安装精度要求最高,以下主要介绍主电机的安装找正方法。

主电机主要有电机地板、电机主体、润滑系统、端子箱体等组成,安装步骤为:电机底板做浆→电机地板安装找正→一次灌浆→电机本体安装并精调→二次灌浆→润滑系统安装→端子箱体安装→电机试运转。

4.1 电机底板安装找正步骤

(1)清除底板的防腐层,检查有无毛刺及不平整的现象。

(2)底板落位前对座浆垫板及斜垫板进行最终检查对毛刺锈蚀等进行修正。

(3)根据埋设的中心标柱及标高基准点对底板进行水平度、标高及纵、横向中心找平找正,在地脚螺栓紧固达到预紧力要求的状态下,应达到水平度偏差0.05mm/m,标高偏差0mm~-0.3mm,纵、横向中心偏差0.5mm之内。

(4)底板的水平度及标高采用在调整垫板上加薄垫铁进行调整,底板的标高应采用底板各部位的多点测量,底板中心找正用挂钢丝的方法进行测定。

4.2 电机主体找正安装

为保证电机及机械设备的正常运转,电机被连结的两个回转轴,在它们的连结点处必须是同一轴芯线,所以应调整两个轴端接手的同芯度和平行度,使其精度在安装要领书的规定范围内。

(1)同芯度偏差测量、调整。

一般在电机侧安装百分表进行,在联轴器的0度、90度、180度、270度处测量其值,当第一次测量完成后,将机械侧联轴器旋转180度(消除联轴器本身误差)再进行第二次测量。

上、下偏差通过调斜垫板进行调整,左右偏差利用移动电机本体进行调整,直到达到规定的精度范围。

开卷电机、卷曲电机与开卷机、卷曲机之间的中间轴很长,做假接手无法测得准确数据的,其轴中心高度用精密径纬仪测得,中心偏差用挂钢丝来完成。

(2)平行度偏差测量、调整。

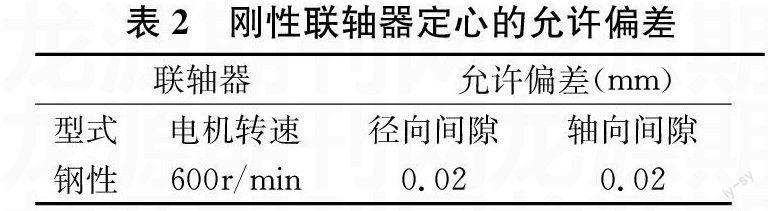

平行度偏差的调整首先要确认联轴器之间的尺寸与电机轴承窜动间隙之间关系。然后通过调整斜垫板与移动电机轴承座进行调正,使其达到允许的规定值之内。其平行度可用测量棍(自制)加塞尺或直接拉钢尺来完成。刚性联轴器定心的允许偏差见表2。

待找正完成后使用力矩扳手对螺栓进行紧固,地脚螺栓紧固力矩为3000N*M,电机与地板螺栓力矩为1800N*M。

5 钢衬板施工

铝业冷轧的轧制冷却措施比较特别,它即不同于铝业热轧的乳化液,也不同于其他金属,而是使用冷轧中的轧制油(煤油),燃点低,油对混凝土具有很大的腐蚀作用,这就要求轧机区域的钢衬板(保护混凝土)必须具有很好的密封性。

轧机钢衬板施工一直是行业中的难点和重点,为了防止渗漏必须做到百分之百着色探伤。

5.1 钢衬板特点及施工内容

2350mm、2800冷轧机组钢衬板主要分布在轧机本体区域,包含轧机入口残卷机械手及运卷小车区域、出口套筒机械手及运卷小车区域,分布范围广,基础形状复杂,且与设备相关联的区域要等设备安装完并二次灌浆后在进行拼装、焊接。

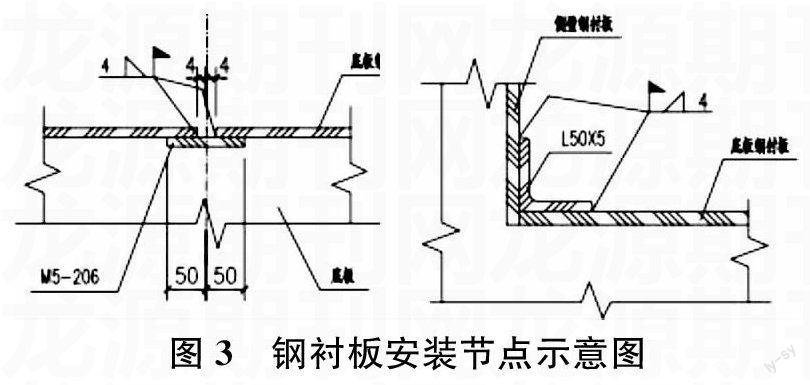

钢衬板安装节点示意图见图3。

5.1.1 轧机本体区域钢衬板安装

轧机本体区域的钢衬板规格型号:δ=6mm,δ=8mm;其中侧板为δ=6mm的钢衬板,底板为δ=8mm的钢衬板。

轧机本体区域的钢衬板基本上需要等设备安装完毕后再进行安装,且基础的上方都有护边角钢,安装钢 衬板时,有设备安装的区域,钢衬板底部与设备底座焊接,上部与护边角钢焊接;无设备安装的区域,侧板与底板直接焊接,侧板与底板连接处无角钢连接。

5.1.2 轧机换辊区域的钢衬板

轧机换辊侧钢衬板:侧板为δ=4mm,底板为δ=5mm;

侧板上方与护边角钢直接焊接,与设备关联部分,待设备二次灌浆之后进行安装;侧板与底板通过∠50x5的角钢连接,内存墙面钢上部分衬板需要与换辊小车管道底座进行焊接,下部分需与锲型调整快油缸底座进行焊接,保证轧制油不进入基础内。

5.1.3 残卷机械手与套筒机械手区域

残卷机械手与套筒机械手区域钢衬板:侧板为δ=4mm,底板为δ=5mm;

残卷机械手与套筒机械手区域的钢衬板,安装钢衬板时,有设备安装的区域,待设备二次灌浆后安装;套筒机械手轨道安装完成并灌浆后把管道内部满铺钢衬板,并与轨道底座进行焊接;侧壁上的钢衬板与轨道外侧地板进行焊接,焊接完成后方能安装机械手。

5.1.4 运卷小车区域

运卷小车区域钢衬板:侧板为δ=4mm,底板为δ=5mm;

运卷小车区域的钢衬板,安装钢衬板时,待小车轨道二次灌浆完成后,焊接立面钢衬板,钢衬板与小车管道底板焊接,焊接并探伤完成后安装运卷小车。

5.2 钢衬板焊接技术要求

由于冷轧钢衬板的厚度比较薄,所以的钢衬板的焊缝容易开裂,而开裂根本原因就是焊缝的应力消除比较大,在钢衬板焊接过程中怎样使应力最小化非常重要,焊接材料和焊接方法的选择是控制应力的关键,冷轧钢衬板焊接主要选用二氧化碳保护焊和手工电弧焊,下面分析具体的控制要点。

5.2.1 钢板平装

钢板平装要尽量使用整板对接,尽量减少焊缝长度,对接的钢板必须打坡口和点焊固定。

5.2.2 焊接顺序

焊接顺序是减少焊接应力的关键方法,总体思路是:底板短焊缝→底板长焊缝→立板立缝→立板横缝→立板角焊缝→底板角焊缝分段同方向退焊→T形焊缝→打磨清理→焊缝检测。

参考文献

[1]中国机械工业联合会.机械设备安装工程施工及验收通用规范(GB50231-2009)[S].

[2]中国冶金建设协会.轧机机械设备工程安装验收规范(GB50386-2006)[S].

[3]中华人民共和国建设部.施工现场临时用电安全技术规范(JGJ 46-2005/J405-2005)[S].

[4]中华人民共和国住房和城乡建设部.建筑施工安全检查标准(JGJ59-2011)[S].

[5]德国SMS公司冷轧设备安装指导手册[Z].