汽车制动硬管随机振动环境的模拟与分析

方 晶, 郑松林, 冯金芝, 陈 铁

(上海理工大学机械工程学院,上海 200093)

汽车制动硬管随机振动环境的模拟与分析

方 晶, 郑松林, 冯金芝, 陈 铁

(上海理工大学机械工程学院,上海 200093)

以汽车制动硬管为研究对象,基于随机振动下的载荷特征,进行完全模拟道路试验的室内台架振动可靠性试验.根据随机振动理论分析相关陪试件的频域特性,提出了一种简化的台架振动环境模拟方案.基于该方案进行台架试验,通过自功率谱密度和累积能量分布两方面的对比分析,证明该简化方案在保证台架试验准确性的基础上能够更加高效地进行室内试验.最后总结相关陪试件对制动硬管振动特性的影响,并对室内台架振动模拟试验进行可靠性评价,为结构特殊的零部件搭建振动试验台架提供工程经验和技术借鉴.

制动硬管;随机振动环境;振动特性;模拟实验;可靠性

实际工程应用中振动问题普遍存在,汽车零部件在实车道路中的振动特性直接决定着其功能安全性和振动可靠性.因此,大多数情况下都要进行环境振动试验来模拟产品的实际振动情况,考核产品的频率响应特性,测试其性能和质量[1].相比于复杂、昂贵,且持久的室外道路试验,室内道路模拟试验由于其良好的可控性和可重复性、试验周期短、费用低、限制因素较少等特点,已逐渐成为目前汽车可靠性试验非常重要的手段之一[2-4].

由于制动硬管安装在汽车底盘上,其周围的环境十分恶劣,在实车道路中承受随机载荷的工况下,对其可靠性和耐久性有很高的要求,因此掌握其振动特性对于分析制动硬管的振动可靠性具有重要意义.而对于制动硬管,由于其工作环境复杂,管面有防腐镀层和热收缩管保护层,管身造型独特,连接形式较为特殊,导致直接在制动硬管上安装加速度传感器来监测其振动信号难以实现.因此,必须在室内台架振动模拟试验中尽量还原其原始振动环境,通过间接采集法[5]在其相邻陪试件上进行信号采集,研究对其振动产生较大影响的相关连接件的振动特性,以此来间接反映制动硬管的振动特性.但与此同时,相邻陪试件的选取范围也会直接影响目标零件的信号响应水平和试验台的激振功率大小.国内外对于此类结构特殊零部件的台架振动模拟试验多是采用完全模拟实车道路测试中零部件的安装形式,保留全部相关连接件搭建台架模型,因而搭建出来的台架往往占用空间大,台面上的试件较为笨重且质量分布不集中,易产生过试验现象[6],进而导致功率较高,难以提供进行加速分析的强化激振信号.因此,为了提高室内模拟试验的精度,建立准确且简单的振动环境模拟试验模型对振动可靠性试验来说则显得尤为关键.

本文以某轿车制动硬管在试车场道路试验下的载荷特性为参考数据,在确保制动硬管及其连接件在制动工况中承受随机振动的前提下,分析原始台架模拟实验中相关陪试件的振动特性,提出简化的振动环境模拟方案并进行台架振动试验.综合分析试车场道路试验及两次台架振动试验的结果,依次从功率谱密度和累积能量分布[7-8]的角度分析比较相关陪试件的振动特性以及其对制动硬管振动可靠性的影响.根据新的振动环境模拟试验方案的试验效果验证其合理性和准确性,为室内台架振动环境模拟方案的改进优化提供了一种新的思路.

1 制动硬管随机振动环境分析

制动硬管[9]作为整车制动系统中动力传输的关键性零件之一,其振动特性直接决定着制动系统的振动可靠性.而制动硬管的振动环境主要包括两个方面:安装环境和振动信号.

1.1 制动硬管工作环境分析

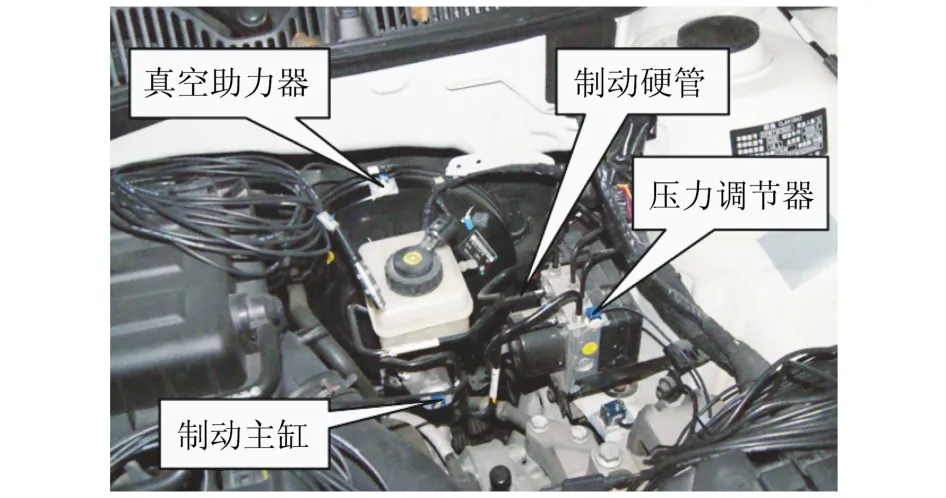

制动硬管与相关连接件在端部刚性连接,没有密封垫片或密封圈之类的中间介体,因此从组成结构上来说,在台架振动模拟试验中,其相邻陪试件会对其振动产生较大影响,主要有:真空助力器、制动主缸、压力调节器和从压力调节器分出去的左前、右前、左后、右后4根硬管.其具体布局如图1所示.

图1 制动硬管在发动机舱内的位置分布Fig.1 Location of the brake pipe in engine compartment

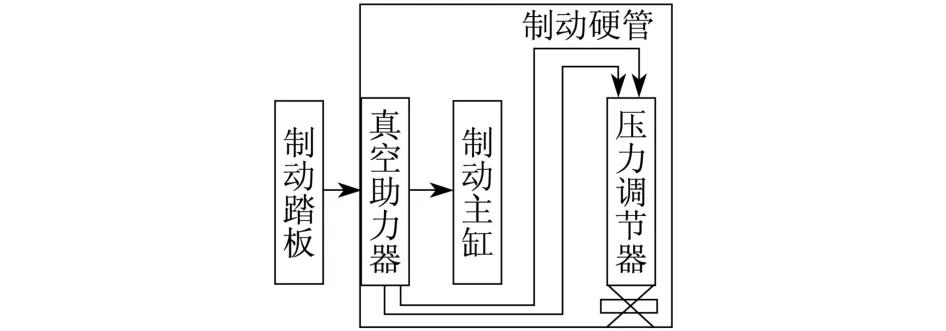

在发动机舱内,制动踏板给真空助力器的推杆下压推力,真空助力器将推力通过制动主缸推杆传递到制动主缸,二者之间不相通.同时,制动主缸处于悬置状态,与压力调节器由两根制动硬管相连接,压力调节器下端用两个三角钢板支架反扣在车身上,支架之间是橡胶垫柔性连接,简化图如图2所示.

1.2 制动硬管室外道路振动环境分析

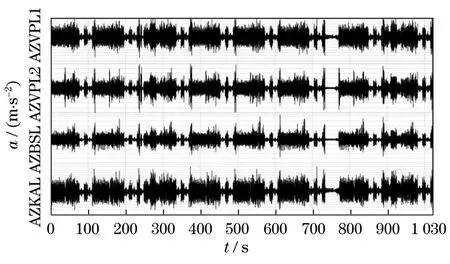

室外采谱道路选择某试车场SVP强化道路[10],根据采样定理,采样频率设置为500 Hz.结合上文中对制动硬管工作环境的分析和实车振动试验测点的布置原则[11],在对其振动产生较大影响的连接件上布置测点,即真空助力器顶部(AZVPL1)、制动总缸侧部(AZVPL2)、压力调节器上部(AZBSVL)、车身靠近压力调节器处(AZKAL).针对制动硬管的垂向振动特性,观察各测点的Z向加速度信号.

图2 制动硬管振动环境简化图Fig.2 Simplified diagram of the vibration environment for brake pipe

运用载荷谱分析应用软件LMS Tecware,依据载荷谱处理方法[12]对采集到的四通道载荷时间历程进行各通道同步,检验其随机性和平稳性.选择样本和滤波,消除奇异点,去除趋势项,剪切过渡路面,完成基于雨流计数统计分析的载荷谱压缩、外推和用户关联比例叠加等强化处理,形成了用于台架振动试验的目标载荷谱,如图3所示.在载荷时间历程中,横坐标表示采样时间t;纵坐标表示各通道加速度a.

图3 4个Z向通道时间历程(0~1 030 s)Fig.3 Time histories of four channels in Z direction(0~1 030 s)

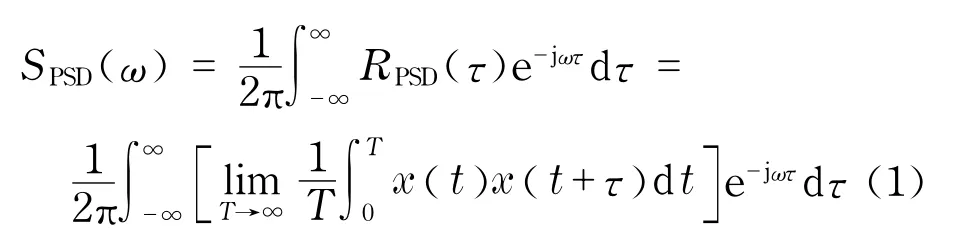

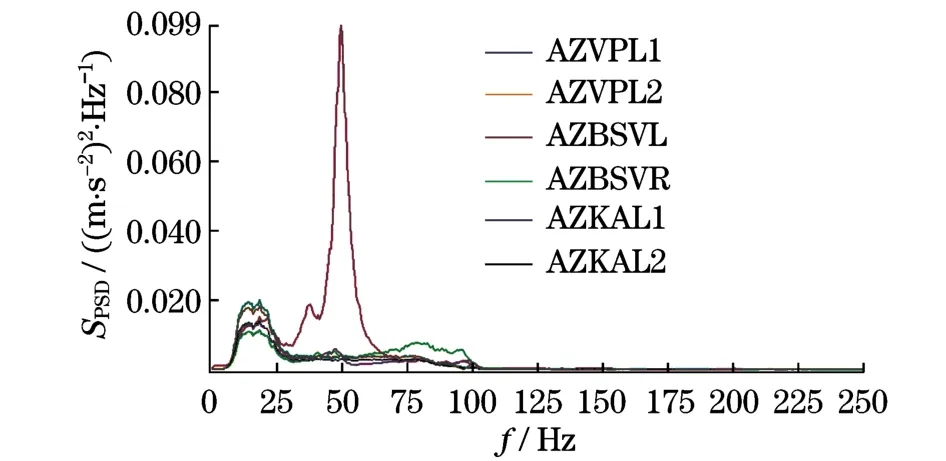

根据随机振动理论,在经典的随机振动分析[13]中,样本时间历程用x(t)表示,一般用功率谱密度函数(power spectral density function,PSD) SPSD(ω)来描述随机振动过程,它定义了随机振动的能量在频域上的分布,通常采用快速傅里叶变换(fast Fourier transform,FFT)的方法由随机振动的时域信号RPSD(τ)转换得到,即

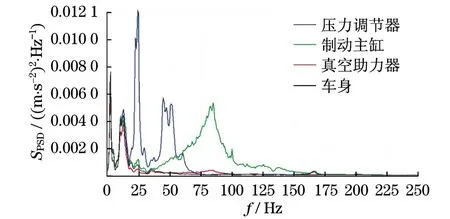

式(1)为经典傅里叶变换公式,式中,T表示周期, s;ω表示频率,Hz;t和τ表示时间,s.经处理后得到的4个Z向通道的功率谱密度-频率曲线如图4所示,图中,f表示功率.

图4 4个Z向通道的功率谱密度曲线Fig.4 PSD curves of four channels in Z direction

根据图中四通道PSD曲线,可以得出初步结论:

a.真空助力器、制动主缸、压力调节器与车身振动的PSD曲线在16 Hz之前基本完全相同,可判断路面不平引起的车身振动集中在低频域内,由车身引起制动硬管及其连接件的振动,16 Hz之后制动硬管及连接件的振动情况与连接形式和发动机舱的内部环境有关;

b.真空助力器的振动情况与车身振动情况基本吻合,故可判断真空助力器与车身连接非常紧固,起到支撑制动主缸的作用,视为可去除陪试件;

c.制动主缸固有频率为78 Hz,处于悬置状态,压力调节器的振动波峰出现在24,44,50 Hz,柔性作用明显,制动主缸和压力调节器与制动硬管直接连接,振动情况相互影响,故视为非可去除陪试件.

2 台架振动环境模拟方案

2.1 原始室内台架振动试验分析

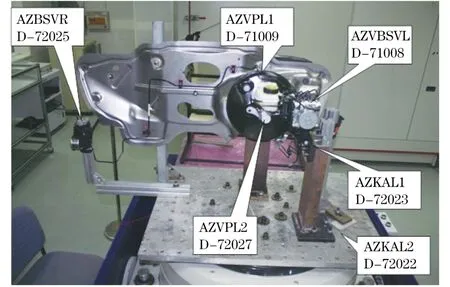

室内台架试验采用电动试验台,完全模拟实车中制动硬管的安装形式设计试验方案一,新的测点布置以及加速度传感器的布置如图5所示(见下页),即真空助力器顶部(AZVPL1)、制动总缸侧部(AZVPL2)、压力调节器上部(AZBSVL)、压力表位置处(AZBSVR)、钢板支座(AZKAL1)和台面(AZKAL2).

台架试验进行5~100 Hz的完全模拟道路试验过程的随机振动试验,经过处理得到其载荷时间历程,进而得到其PSD曲线,如图6所示(见下页).

结合道路载荷谱和台架振动试验载荷谱的PSD曲线图可知,台面、夹具及试件共同对振动激励有响应是从5 Hz开始,至100 Hz激振截止分别呈现出不同的曲线形式,代表了其各自的频域特性,试验方案可以模拟道路试验信号.但是,该方案由于全部保留了制动硬管所有的相关陪试件,造成部分试件已伸出台面,整个台架结构占用空间大;两个钢制夹具重量大、重心高,使得台面上试件很重且质量分布不集中,降低了振动传递效果的准确性;而且台架功率大,不利于室内振动环境的加速分析.

2.2 制动硬管振动环境模拟简化方案

基于前文中功率谱密度分析结果,在保证制动硬管及其连接件在制动工况时承受随机振动的前提下,就原始试验方案的不足之处,对试验台架搭建模型进行改进,提出简化的振动环境模拟方案,即方案二.

图5 原始室内台架振动试验模型Fig.5 Original vibration bench test model

图6 原始台架试验六通道功率谱密度曲线Fig.6 PSD curves of six channels in original bench test

2.2.1 建立振动模拟环境的原则

制动硬管所处的环境包括运动和振动两大要素.振动环境的模拟是模拟的核心,运动环境的模拟是振动环境模拟的保证.正确地建立制动硬管的模拟环境,应遵循的原则是尽可能地使目标零件承受和道路试验过程中相同的振动环境;对制动硬管的相关陪试件进行改进优化;降低台架的重量和功率,使其在室内台架振动试验中能够更加高效地运行.

2.2.2 建立振动模拟环境的方法

在台架模拟试验中,建立与实车道路中相同的振动环境,主要包括软环境和硬环境两个部分.软环境中,最大限度地模拟目标零件的振动特性,采用道路模拟实验设备MTS对台架模型输入新的激振信号,通过反复迭代使其不断接近目标零件的目标谱,重建振动环境.硬环境中,新的模拟模型在试验方案一的基础上进行如下改变:

a.用夹具替代真空助力器,保证制动主缸与夹具的接触形式和制动主缸与真空助力器的接触形式相同,保持丝杠对制动推杆的推力作用,推力值用油压表确定;

b.移除前舱板,将制动主缸和压力调节器分别固定于夹具上,折弯右前轮硬管,其端部保持原来弯曲形状并伸展到台面上,接压力表并将其安装于台面内;

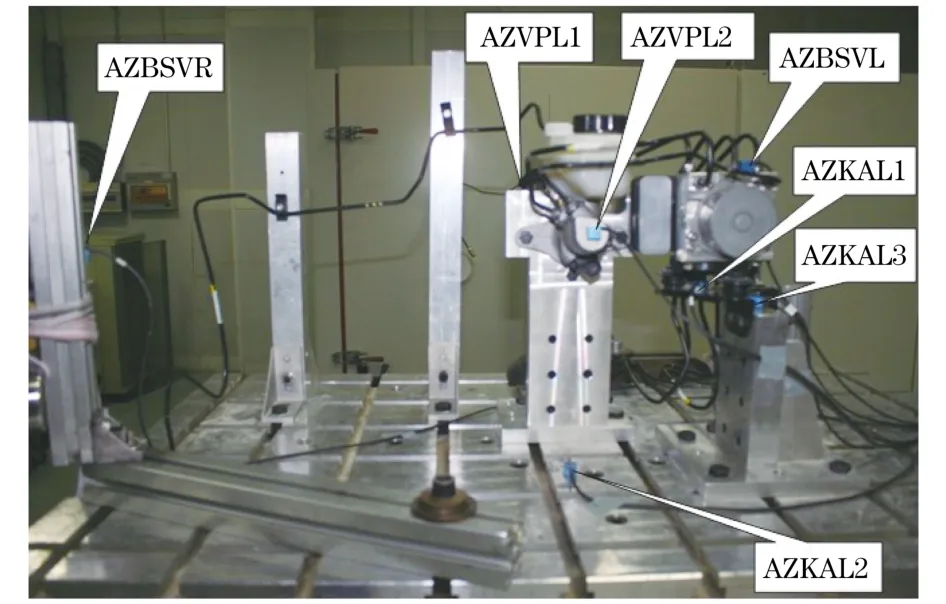

c.在保证垂向刚度的前提下,用铝合金夹具替代原始的钢制夹具,减轻夹具重量,并且将整个被试件的重心下移,提高振动传递效果的准确性,具体如图7所示.

图7 简化的振动环境模拟试验模型Fig.7 Simplified vibration environment simulation model

对于新设计的夹具进行模态分析,模态计算验证了在5~100 Hz随机振动试验中不会达到夹具的固有频率值,即不发生共振.

2.3 振动环境模拟简化方案效果分析

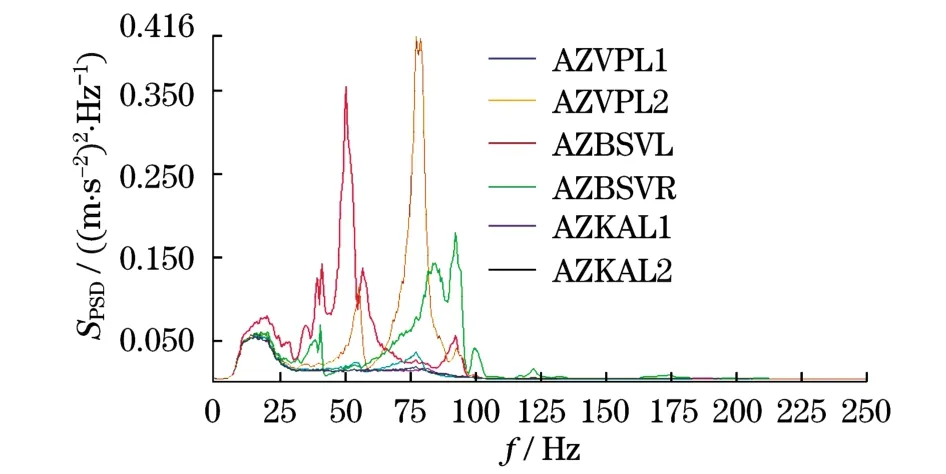

按照简化模型,布置与原始台架试验规范相同的加速度传感器和对应通道,进行时间历程为400 s的随机振动试验,采样频率均设置为500 Hz,分析处理得到PSD曲线分布如图8所示.

图8 模拟简化模型的随机试验六通道功率谱密度曲线Fig.8 PSD curves of six channels in random vibration test of the simplified simulation model

下面基于载荷谱分析原理,依次从功率谱密度和累积能量分布的角度对前后两种台架振动试验方案与试车场道路试验信号中的通道信号进行分析比较,分析振动环境模拟简化方案的效果.

2.3.1 功率谱密度分析

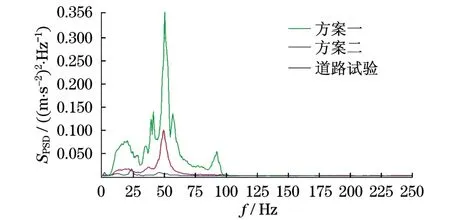

a.压力调节器处信号对比(AZBSVL通道).

如图9所示,压力调节器固有频率为49 Hz,两种台架振动试验方案中压力调节器处信号的PSD曲线在形式上较为相近,振动特性相似,均在固有频率时激振能量最大,在20 Hz和50 Hz下出现峰值;而方案二在25~100 Hz平滑上升至峰值后平滑下降,说明在主要频率处能量更集中,能够在接近道路工况的振动情况下加速台面振动信号能量的输入.

图9 压力调节器处功率谱密度曲线对比图Fig.9 PSD curves comparison chart of the pressure regulator

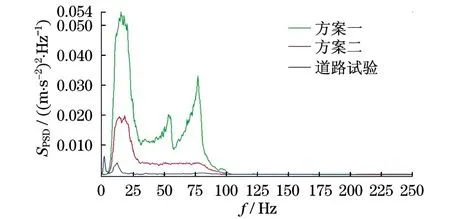

b.真空助力器处信号对比(AZVPL1通道).

如图6和图8所示,在两种试验方案中钢板支座、真空助力器与台面这3个测点的PSD曲线均基本重合,三者的固有频率值均超过100 Hz.说明方案二中真空助力器处的设计合理,夹具的传递性能良好,并且进一步验证了真空助力器与车身连接紧固,起到支撑固定作用.再由图10中5~100 Hz频率范围内的曲线形式来看,方案二明显跟实车道路试验得到的PSD曲线更为相近,在50~100 Hz之间不会产生峰值而且能量分布更集中,保持了道路试验中的固有频率特征,说明方案二的振动传递性能较好.

图10 真空助力器处功率谱密度曲线对比图Fig.10 PSD curves comparison chart of the vacuum booster

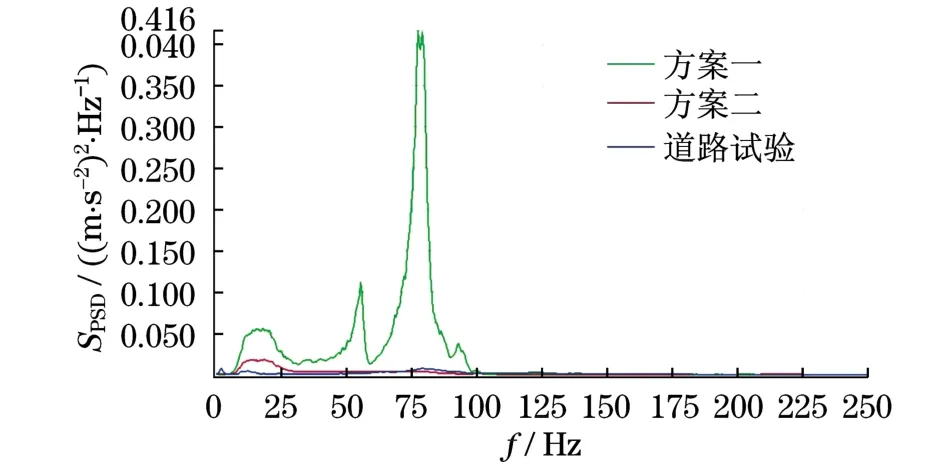

c.制动主缸处信号对比(AZVPL2通道).

观察图11可知,制动主缸固有频率为78 Hz,处于悬置状态.方案二中制动主缸测点处的信号与实车道路测量信号更为接近,二者与方案一的信号曲线有很大不同,从而说明方案二的振动试验更好地复现了实际车辆道路中制动主缸的振动形式.方案一中由于真空助力器作为单独零件存在,对制动主缸的振动特性产生了相当大的影响.

图11 制动主缸测点处功率谱密度曲线对比图Fig.11 PSD curves comparison chart of the brake cylinder

由图6和图8可知,方案一中压力表测点处PSD曲线出现3个较大波峰,与台面和其它试件的振动形式均有较大差别,且在100 Hz之后还出现较小波动.而在方案二中将其置于台面上后,其PSD曲线与台面和支座基本一致,说明了方案一中的现象是由于压力表远离振动台中心,由夹具悬置而引起的振动造成的.因此,方案二更加逼近实车道路试验的振动形式.

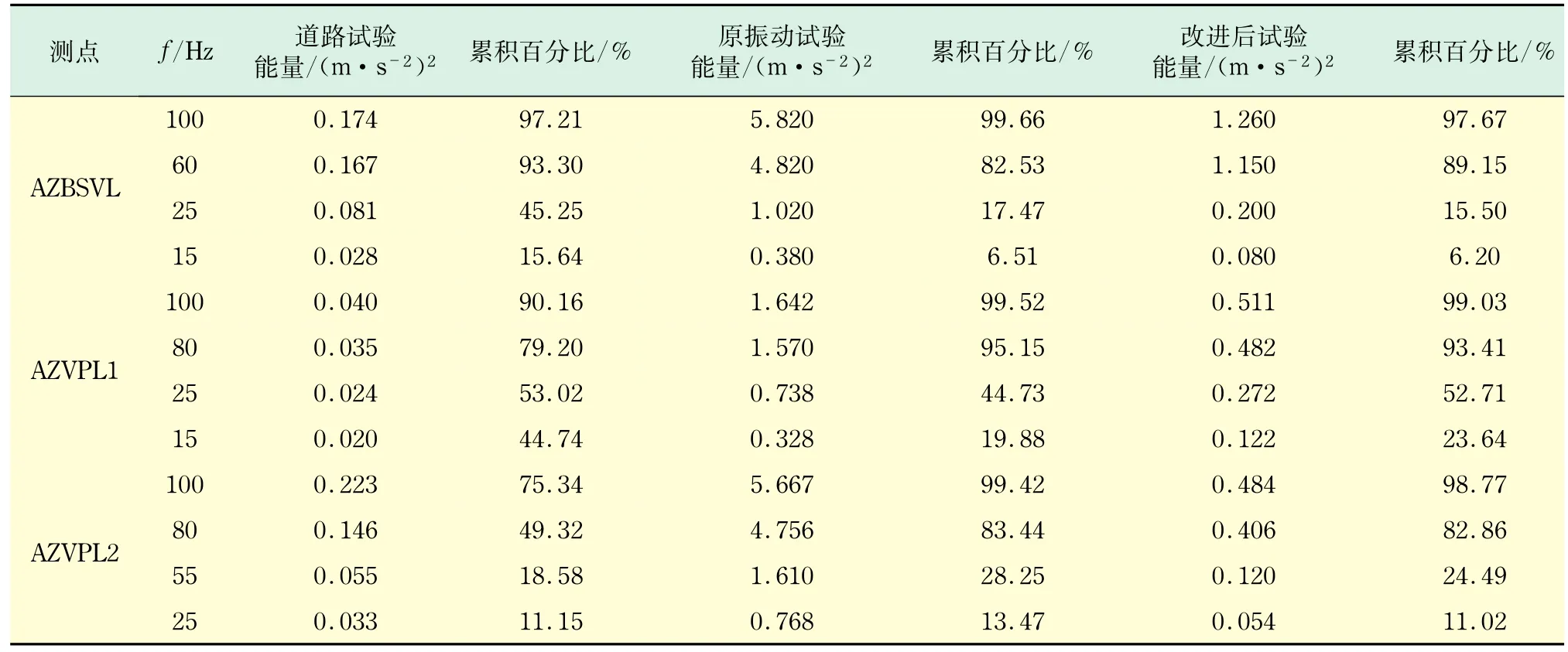

2.3.2 累计能量分布分析

对上述3组PSD曲线进行积分,可得5~100 Hz频率范围内的均方值,用φ2x表示,即代表了不同测点处的累计能量分布,具体统计数据如表1所示(见下页).

两种方案台架振动试验和道路试验在各测点处的均方值在数值分布形式上基本相近,从而验证了两种试验方案与道路试验具有相近的振动特性,说明了两种方案的设计均较为准确.

再结合表1可知,两种方案中不同频率下的能量占总能量的百分比非常接近.压力调节器处的主要受振频率范围是15~60 Hz,3次试验所受激振能量所占总能量分别为77.66%,76.02%,82.95%;真空助力器处的主要受振频率范围是5~80 Hz,分别占总能量值的79.20%,95.15%,93.41%;制动主缸处的主要受振频率范围是25~100 Hz,分别占总能量值的64.19%,85.95%,87.75%.以上结果反映出两种方案台架振动试验均能达到道路试验中在相同频率范围内对能量分布的要求,且较道路试验的能量更为集中,均能很好地模拟实车道路试验.方案二中的振动环境模拟简化方案更加简便,比原始台架振动试验更好地获得由台面传递来的能量,提供强化信号,提高了振动信号能量的输入,在更加逼近道路试验的基础上加速了室内台架试验过程.

表1 不同试验下各频率处累计能量分布统计Tab.1 Accumulative energy distribution statistics in frequency domain in different tests

3 制动硬管台架振动模拟试验可靠性评价

在制动硬管的振动环境中,在保证制动硬管及其连接件在制动工况时承受随机振动的前提下,从设计的台架振动环境模拟简化方案结果分析中可以看出:

a.制动硬管的相关连接件在随机振动过程中会对被试件产生冲击力,严重影响了制动硬管的振动特性,会使被试件的可靠性寿命发生褪化,形成故障源,加速其失效过程;

b.由于制动主缸悬置、压力调节器与车身柔性连接,二者的振动特性互相影响,因此方案二相比于方案一而言,在保证以上零部件安装形式不变的基础上,使用铝制夹具直接替代真空助力器的工作形式,使得方案二可以更加准确地模拟被试件的试车场道路试验,并且减少了夹具悬置带来的过振动现象,减轻了夹具重量,使得整个台架重心下移,提高了振动传递效果的准确性、高效性和制动硬管的振动试验可靠性.

4 结束语

基于制动硬管在实车道路上的载荷特性,尝试运用载荷谱处理分析技术,对制动硬管振动可靠性试验产生影响的不同相关陪试件进行探索性研究,提出了一种振动环境模拟简化方案,从自功率谱密度和能量分布两个方面分别分析了振动试验的可行性.研究结果显示,简化方案在保证零件振动试验结果准确性的基础上,相比于原始方案可以更加逼近道路振动试验结果,而且整个台架模型更为简便,台架振动试验更为高效.

此类振动环境模拟简化方案的建立方法为分析相关陪试件对被试件振动特性的影响,以及工程应用中搭建具有类似结构特点的台架振动模拟试验模型提供了有益的参考,同时在台架随机振动试验合理性的研究上也是一种积极的探索.

[1] 董达.随机振动试验研究[J].中国科技纵横,2012 (19):39-40.

[2] 安相璧.汽车试验工程[M].北京:国防工业出版社, 2006.

[3] 张觉慧,金锋,余卓平.道路模拟试验用载荷谱样本选择方法[J].汽车工程,2004,26(2):220-223.

[4] Benzoni G.Challenges of new generation seismic testing facilities[J].Experimental Techniques,2001, 25(2):20-23.

[5] 殷雪岩.随机振动试验技术研究[J].北京航空航天大学学报,1995,21(4):119-123.

[6] 姜节胜,高跃飞,顾松年.环境振动试验技术的若干新进展[J].机械强度,2005,27(3):307-311.

[7] 郑松林,王洪海,冯金芝,等.车身部件振动环境的实验室模拟方法研究[J].上海理工大学学报,2014,36 (4):366-369.

[8] 冯金芝,李君,郑松林,等.车辆四轮随机输入模型研究[J].上海理工大学学报,2010,32(3):205-208.

[9] 门洪玉.汽车制动硬管的研究[J].世界汽车,1995 (2):18-21.

[10] 李鹏.汽车试验场道路强化系数的研究[D].长春:吉林大学,2007.

[11] 宋勤,姜丁,赵晓鹏,等.道路模拟试验载荷谱的采集、处理与应用[J].仪表技术与传感器,2011(3): 104-106.

[12] 汪学岭.实车振动谱的采集分析及其工程应用研究[D].合肥:合肥工业大学,2010.

[13] Lin JS,Yim K S.Application of random vibration test methods for automotive subsystems using power spectral density[C]∥2000 SAE World Congress, 2000:1-3.

(编辑:丁红艺)

Simulation and Analysis of Random Vibration Environment for Auto Brake Pipe

FANGJing, ZHENGSonglin, FENGJinzhi, CHENTie

(School of Mechanical Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China)

Based on the load characteristics in random vibration environment,the reliability of an auto brake pipe was investigated.According to the theory of random vibration,the reliability simulation test on a vibration bench was carried out to analyze the vibration characteristics of the related specimens in frequency domain.Then a simplified vibration environment simulation scheme of the bench test was put forward and implemented to analyze the signals from the aspects of power spectral density and accumulative energy distribution.The study proves that with the simplified scheme,the test can be done more efficiently if the accuracy of the bench test is guaranteed.The influences of the accompanying test specimens on the vibration characteristics of the brake pipe and the reliability assessment of the vibration bench test were summed up.The results provide engineering experiences and technical references to the construction of vibration bench test with similar characteristics.

auto brake pipe;random vibration environment;vibration characteristic;simulation experiment;reliability

U 467.3

A

1007-6735(2015)03-0257-06

10.13255/j.cnki.jusst.2015.03.010

2014-04-17

国家“十二五”863重大项目(2012AA110701);国家自然科学基金资助项目(50875173,51375313);上海市科委基础研究重点项目(11140502000,13JC1408500);上海市教委重点学科建设资助项目(J50503);上海市研究生创新基金资助项目(JWCXSL1302)

方 晶(1990-),女,硕士研究生.研究方向:汽车现代设计理论.E-mail:fj55550@126.com

郑松林(1958-),男,教授.研究方向:汽车现代设计理论.E-mail:songlin_zheng@126.com