硬岩铀矿快速高效微生物池浸方法

史维浚, 周义朋, 孙占学, 刘金辉

(东华理工大学铀矿冶与环境研究所, 江西 南昌 330013)

硬岩铀矿快速高效微生物池浸方法

史维浚, 周义朋, 孙占学, 刘金辉

(东华理工大学铀矿冶与环境研究所, 江西 南昌 330013)

与传统的酸法浸铀方法相比,微生物浸铀具有浸铀强度高、浸铀速度较快以及浸出液铀浓度较高的优势,但在微生物堆浸浸铀实践中较普遍存在不同程度的铁沉淀板结,为解决这一难题,采用某硬岩铀矿山的粒度10 mm左右、品位为0.281%铀矿石开展了池式微生物浸铀方法试验研究,改堆浸方式为池浸,采用体外繁殖浸铀细菌以生产菌液,并将传统的微生物堆浸的酸化、植菌、浸铀三个阶段合为酸性菌液浸铀一个阶段。渣计铀品位0.025%,渣计浸出率89.56%,平均铀浓度137 mg/L,最高铀浓度2 560 mg/L,浸铀时间48 d,耗酸量7.37%,浸铀总液固比8.93。该方法解决了浸出过程中的铁沉淀板结难题,并有效缩短了浸铀回次周期。

硬岩铀矿;微生物浸铀;铁沉淀;矿石板结;池浸

史维浚,周义朋,孙占学,等.2015.硬岩铀矿快速高效微生物池浸方法[J].东华理工大学学报:自然科学版,38(4):369-374.

Shi Wei-jun,Zhou Yi-peng,Sun Zhan-xue,et al.2015.A kind of quick and efficient sink bio-leaching technology for hard rock type uranium mine[J].Journal of East China Institute of Technology (Natural Science), 38(4):369-374.

随着核电能源的发展,对铀资源量的要求将会超越目前的开发水平。提高铀矿水冶能力需要做好相应的准备。在从铀矿石中获得U3O8黄饼的总成本中,75%被花费在对矿石的溶浸以获得含铀的浸出液,因而对低品位铀资源的开发而言,寻求一种廉价的溶浸工艺的重要性不言而喻。微生物浸铀技术随着发展经济可行的低品位铀矿处理工艺的需求应运而生,并成为金属采矿工艺一种新工艺(Akcil,2004;Mooh-Sung et al.,2005; Mishra et al.,2005)。近年来我国铀矿采冶加强了研究和推广应用微生物技术,已初显效果,但也有许多需要改进提高的地方。根据东华理工大学近年来在铀矿微生物溶浸方面的研究和试验成果(刘亚洁等,2005a,2005b,2006;孙占学等,2012;李江等,2012a,2012b,2012c;Zhou et al.,2013;周义朋等,2014;Liu et al.,2009a,2009b,2010;Sun et al.,2010),本文提出一种新的微生物冶铀技术——快速高效池式微生物浸铀方法,主要介绍该方法法的要点,说明其优点,并阐明该法的原理依据。

1 当前微生物堆浸铀矿工作中的问题

微生物浸铀主要是利用微生物将矿石中的黄铁矿(或人为添加黄铁矿、硫酸亚铁)氧化生成大量具备强氧化性的Fe3+,在酸性条件下将难溶的低价铀氧化成易溶的六价铀,从而将铀从矿石中浸出(Munoz et al.,1995;Pal et al.,2010;Rohwerder et al.,2003)。近年来,我国分别陆续开展了硬岩铀矿微生物堆浸和砂岩铀矿微生物地浸技术研究,在微生物浸铀技术领域的研究取得了较大的进展,无论是室内试验还是野外现场试验,微生物浸铀方法都显现出浸铀强度较一般酸法浸铀高、浸出液的铀浓度也有明显的提高、浸铀速度较快等优点。但是在微生物堆浸浸铀工作中也出现一些问题,主要表现为较普遍地在不同程度上存在铁的沉淀堵塞问题。尽管在操作方面基本执行了微生物浸铀的工艺条件要求,但还是观察到有局部铁堵现象。

铁板结会影响到堆浸工作的正常进行,主要表现在铁堵塞造成浸堆的渗透性减弱和铀矿物被包裹影响铀资源的回收率。为了处理铁的沉淀板结,工程实践中需要采用强酸进行溶蚀,但这不仅造成酸耗增高、打乱工程的正常操作以及浸铀周期的延长,而且形成的过低pH介质将影响氧化槽生产菌液和吸附塔的工作条件。因此传统的微生物堆浸采铀的工作方法需要改进。

2 快速高效微生物池浸采铀方法及其依据

为了解决微生物堆浸采铀过程中的铁沉淀板结问题,并提高浸铀效率,提出了快速高效微生物池浸方法。该方法主要特点包括:①采用矿堆体外繁殖浸铀细菌和生产浸铀菌液;②改堆浸以菌液喷淋矿石的方式为在池(槽)中以菌液浸泡矿石;③将传统的微生物选冶铀的3阶段改为1阶段,即将酸化、殖菌、菌液浸铀3个阶段合并为酸性菌液浸铀1个阶段;④缩短浸铀单回次周期,改1天1回次为2回次。具体方法及其依据详述如下。

2.1 矿堆体外繁殖浸铀细菌和生产菌液工艺

体外繁殖细菌和生产菌液的微生物冶金工艺是指在矿堆外的氧化槽内培养细菌和生产菌液,然后将成熟菌液引入浸矿体系中,达到将目标元素选冶出的目的。氧化亚铁硫杆菌和氧化硫硫杆菌都只能在氧化环境中生长繁殖,而铀矿一般在还原带中形成和保存,矿石的还原容量较大(氧化物质消耗较多),因此只有当矿石体系由还原环境转变为某种程度的氧化环境时,才有利于细菌在矿石体系中繁殖、工作。加上铀矿石的黄铁矿含量一般在10-3~10-2数量级,比在铜、金矿中的含量少许多,因此体内植菌这个阶段占用时间较长,往往需要1~2个月。因此不如就采用体外繁殖细菌的微生物冶金方法,在氧化槽中独立生产菌液,使繁殖细菌与浸矿同时进行,这样可以缩短浸铀工程的周期。这种方法在投入生产以后,材料成本很低,因为矿石中的黄铁矿能产生足够用的亚铁和部分浸矿所需的硫酸。关键在于提高氧化槽菌液生产效率的工艺技术。

2.2 改喷淋堆浸为池浸

堆浸过程中难以避免和解决的铁板结问题,主要是由于酸化成熟前,堆内的酸化程度不均匀,堆的上部酸化快、下部酸化慢,当上部基本酸化好了、下部的矿石还保留一定的碱性时,从上部下渗的含铁酸液其进入下部时,pH回升,三价铁水解沉淀,因此铁板结程度在底部强,这是较普遍的现象。黄铁矿的分布以及喷淋液的入渗都存在不均匀性,造成堆内铁板结呈不均匀的团块状分布。

池浸工艺中,由于矿石浸泡在酸液中,矿石能与酸液充分均匀接触,酸化较均匀,工艺操作得当可以基本消除铁沉淀板结的危害。堆浸喷淋液运动属于包气带的形式,它是不饱和状态,难免有不均匀的地方。池浸是饱水的,因此水岩作用比堆浸要均匀得多。因此,将堆浸改为池浸可以使铁板结的问题得到较好的解决。堆浸只能在出口观测浸出液的pH,堆浸的pH过程曲线是由高到低的,而堆内酸化是不均匀的,所以工作中很难控制铁不发生沉淀板结。由于池浸是饱水的,因此可以在池内预埋电极观测工作液的pH值,观测到的pH历时曲线是由低到高的,因此可以在工作液的pH值上升到防止铁沉淀的边界值以前,及时更换新的溶浸液。从而在操作工作中可以控制住避免发生铁沉淀。图1为采用相山铀矿石进行的两次池浸试验的矿渣。

在YJ3微生物池浸浸铀试验过程中由于pH一直控制在1.8以下,因此没有见到铁沉淀,图中红色为原矿的红化矿石,至浸铀结束,矿渣很松散,没有见到泥质包裹物。

池浸的液固比较大,可达到0.12~0.14,因此酸化浸铀速度较快。

2.3 酸化、植菌、浸铀同步进行

由于池浸方式可以较好控制工作体系内的pH状态,可以将铁保留在浸矿体系工作液内而不会发生沉淀,因此,在池浸过程中可以实施带菌酸化,即根据预先确定矿石的酸化率,采用加入足够硫酸的菌液对矿石进行酸化,实现酸化和浸铀的同步进行,可在浸铀的第1回次就能出现铀浓度峰值。这种将酸化、植菌和浸铀3个阶段合并同时进行的工艺,可大幅度缩短浸铀周期。

图1 第一次(左)和第二次(右)浸铀结束时的渣样Fig.1 The slag of the first and the second leaching experiment

将酸化、植菌和浸铀3个阶段合并进行,意味着在浸出初期就采用了最强的溶浸条件,而此时矿石中的铀量最多,因此浸铀效率和效益都是最好的。创造最好的浸铀条件,将应能浸出的铀尽可能尽早浸出,这是提高浸铀效率的关键。采用这种方式,还可以有效降低矿石溶浸过程中的新生物质沉淀对铀矿物的包裹,因为随着时间的推移,可能发生一些新生物质的沉淀对铀矿物形成的包裹会逐渐增加,而一般被包裹的铀是很难被再浸出,这就是所谓的“夜长梦多”。

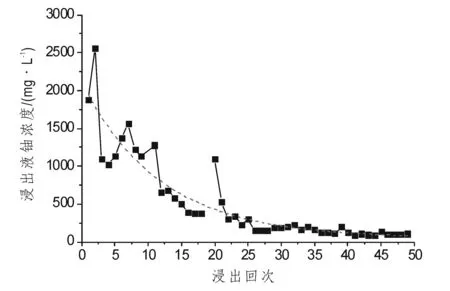

堆浸的浸铀过程曲线是一条不对称的正态曲线,池浸的浸铀过程曲线是一条符合衰变规律的对数曲线(图2),这说明了可以用对数曲线来描述浸铀过程,这将更有利于将有关数学模型应用到池浸冶铀的工作中,为自动化奠定基础。

图2 快速高效池浸工艺第一次可行性试验浸铀进程图Fig.2 The leaching progress of first feasibility experiment applying quick and effective sink leaching technology

2.4 缩短浸铀单回次周期

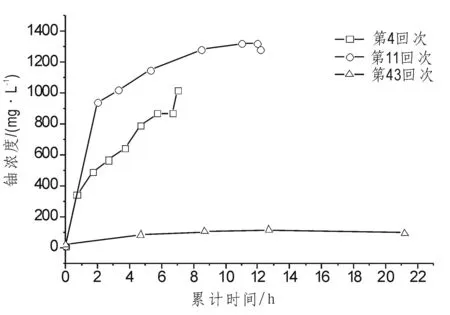

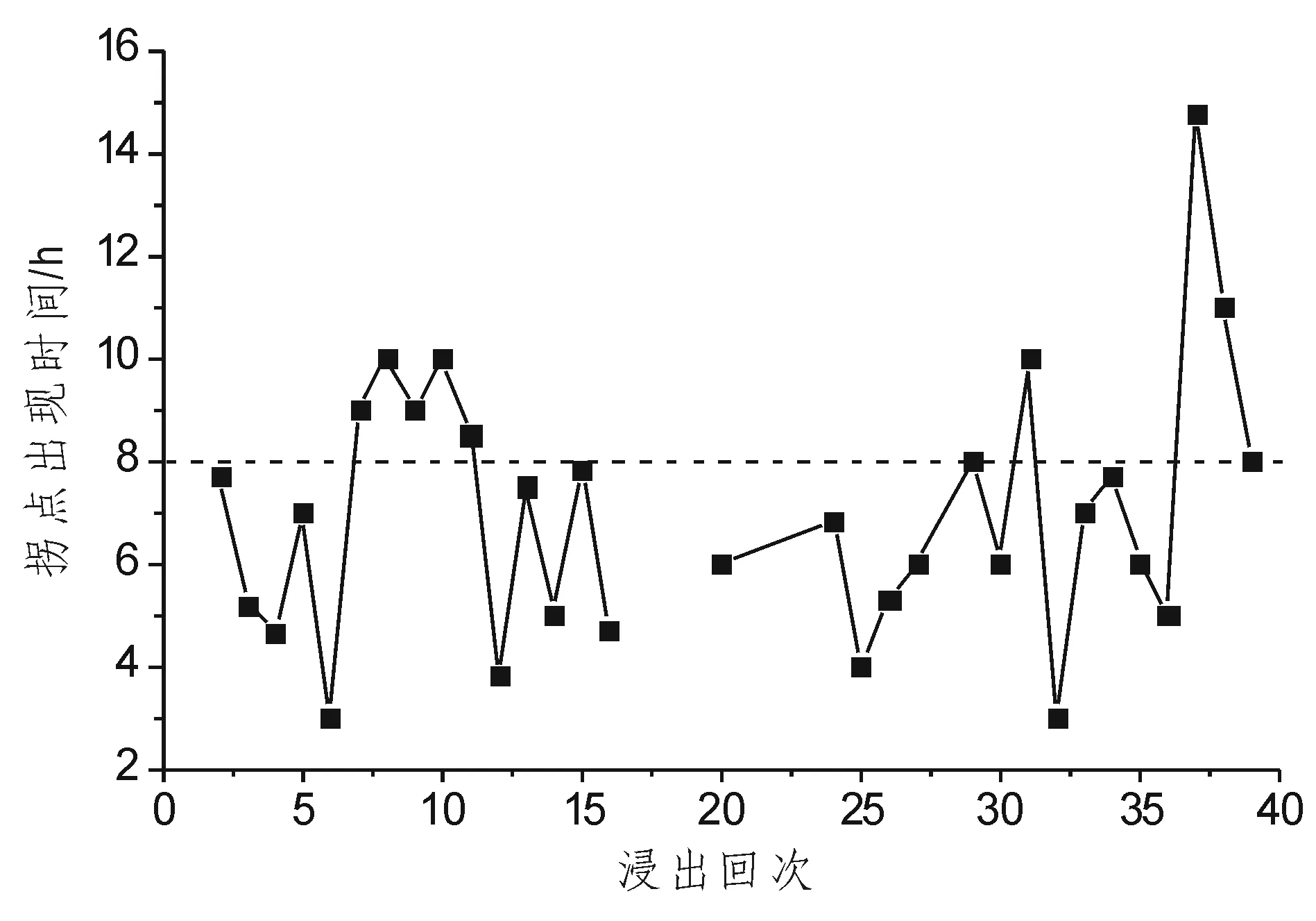

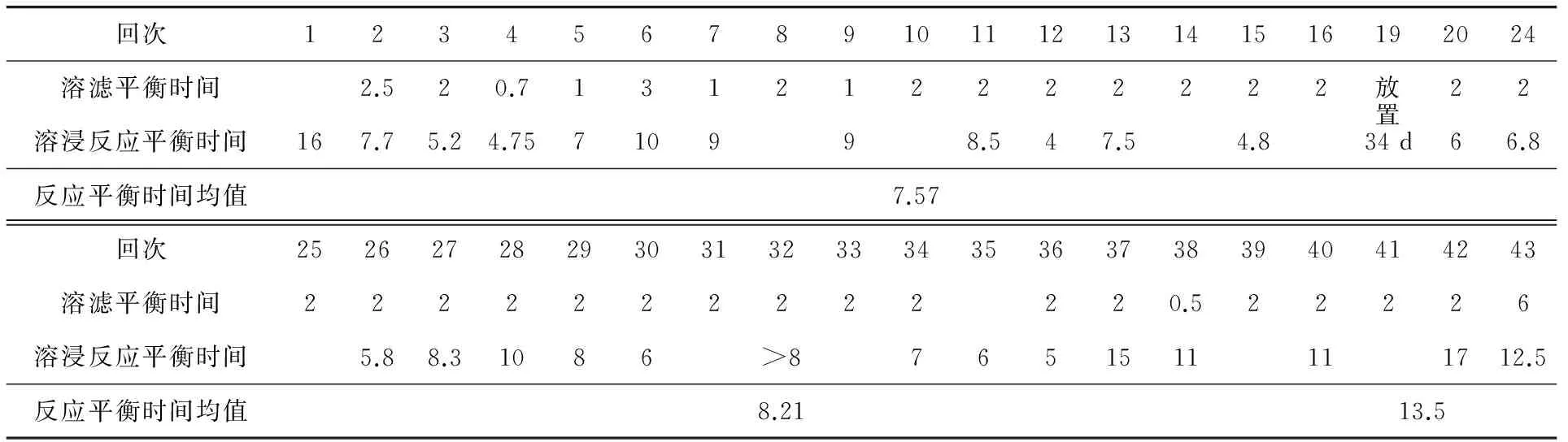

在快速高效池浸工艺第一次可行性试验中对铀浸出反应动力学进行了观测,结果证明铀被三价铁还原氧化然后被硫酸溶解的速度较快,一般在8 h内就可以达到浸出浓度曲线的拐点,见图3、图4和表1。

前面已提及将酸化、植菌、浸铀三阶段合并为一个阶段,这可以缩短浸铀工程的周期。鉴于铀被三价铁氧化然后被硫酸溶解的速度较快,可将浸铀1天1回次进一步缩短为1天2回次,将进一步加快浸铀进程。

图3 单回次铀浓度随时间增长曲线Fig.3 The time profiles of dissolved uranium concentration in leaching rounds

图4 铀浓度增长曲线拐点的平均时间Fig.4 The average time for dissolved uranium concentration to get inflexion point

Table 1 The time for dissolved uranium concentration to get stable stage h

3 铀矿石微生物池浸试验实例及结果

3.1 邹家山矿石池浸试验

3.1.1 试验条件

矿石:采用邹家山铀矿石,试样重量30 kg、桶径40 cm,试样高度20 cm,品位0.281,粒度-10 mm。

微生物池浸条件:起始酸度40 g/L,菌液三价铁含量5 g/L,试验液固比0.13,回次浸泡时间10 h。

3.1.2 试验主要结果

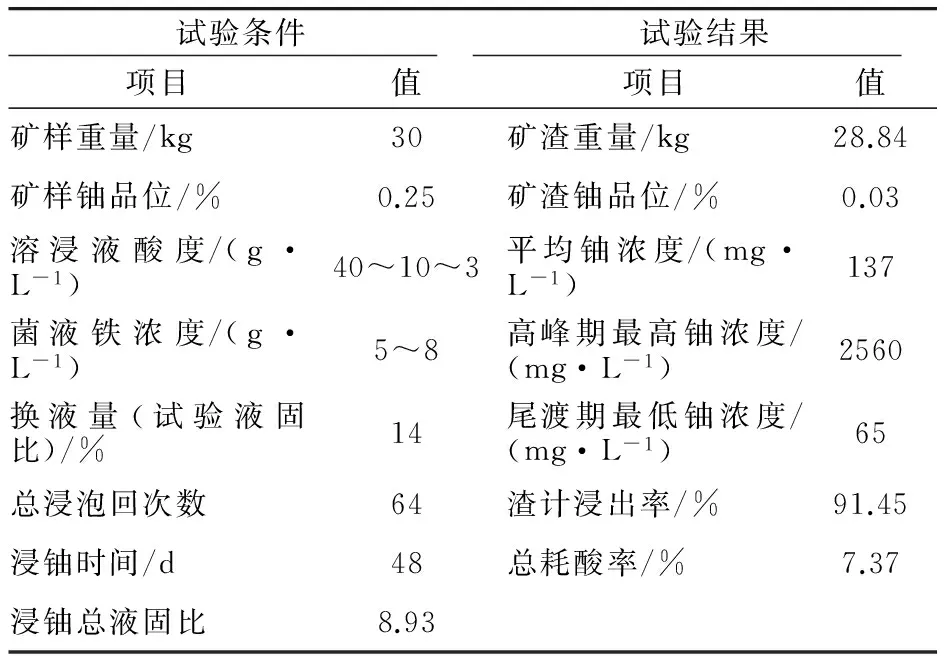

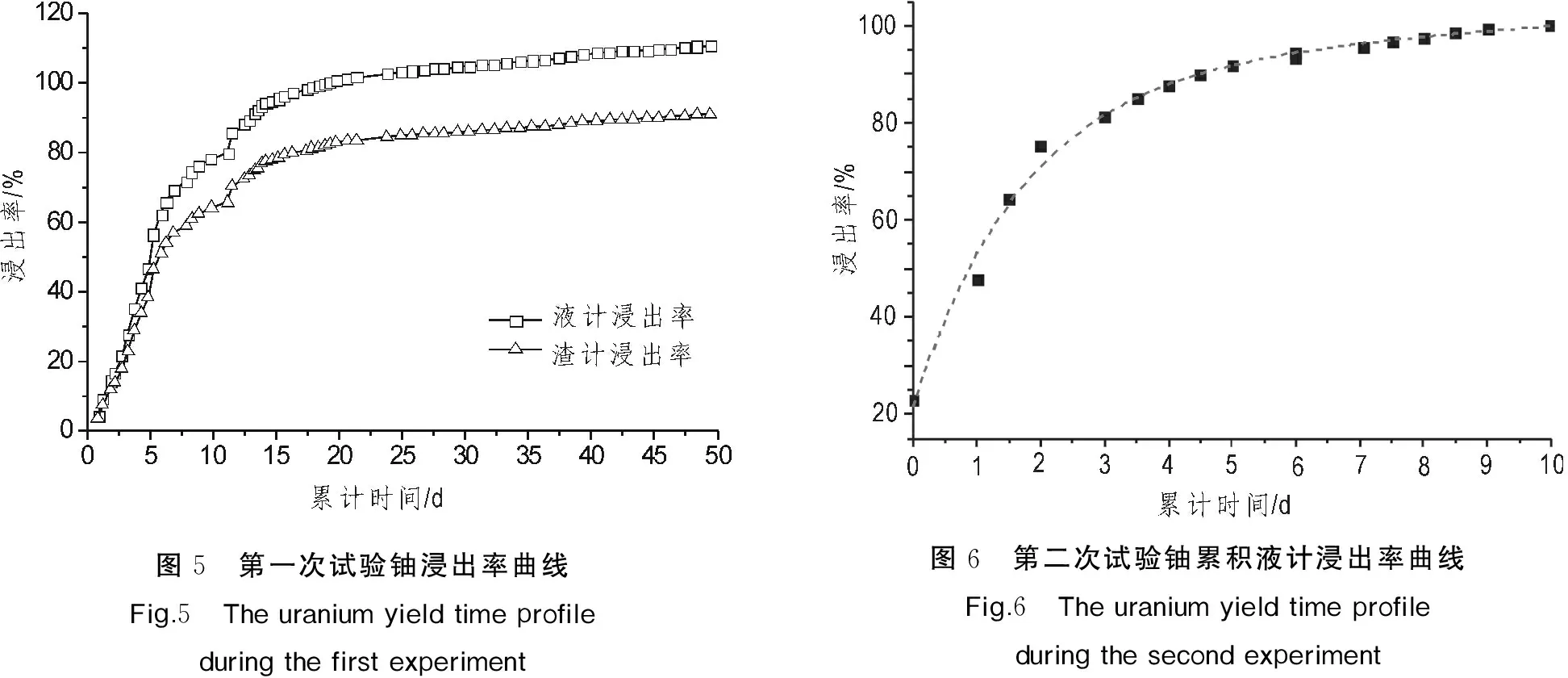

渣计铀品位0.025%,渣计浸出率89.56%,平均铀浓度137 mg/L,最高铀浓度2 560 mg/L,浸铀时间48 d,耗酸量7.37%,浸铀总液固比8.93。浸出结果及其对应试验条件见表2,铀浸出率曲线如图5所示。

表2 第一次试验条件与成果综合一览表

3.2 混合矿石池浸试验

3.2.1 试验条件

矿石:云际、邹家山、山南混合铀矿石(以云际为主),试样重量30 kg、桶径40 cm,试样高度20 cm,粒度-10 mm,矿石铀品位0.188%。由于矿石中碳酸钙含量高达5.4%,因此在微生物浸铀前,先用盐酸去钙。在去钙结束后,再进行微生物浸铀。在盐酸去钙阶段,铀浸出率为22%。

微生物池浸条件:起始酸度15 g/L,菌液三价铁含量10 g/L,试验液固比0.13,回次浸泡时间10 h。

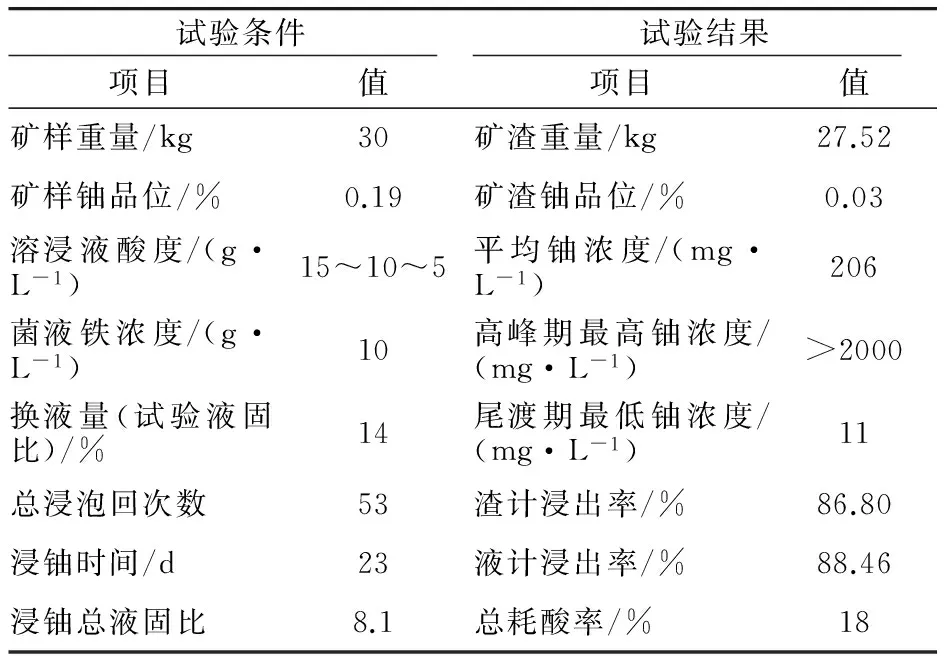

3.2.2 试验主要结果

渣计铀品位0.023%,渣计浸出率86.8%,平均铀浓度200 mg/L,最高铀浓度>2 000 mg/L,浸铀时间23 d,耗酸量18%,浸铀总液固比8.1。浸出结果及其对应的试验条件列于表3,浸出率变化曲线如图6所示。

4 结束语

推广本快速高效微生物浸铀方法的下一个技术关键是高产的氧化槽技术,菌液产量必须跟上快速高效微生物浸铀的需求。假如快速高效微生物浸铀方法能在生产中推广,预计天然铀的产能可以比目前的水冶产能提高一倍以上,这对核电事业的发展无疑将是好事;此时生产环节中的主要矛盾将移至矿山开采、矿石量的供给以及紧接着的地质勘探部门供给符合经济要求的铀工业储量和矿山供应方面。

表3 第二次试验条件与成果综合一览表

图5 第一次试验铀浸出率曲线Fig.5 Theuraniumyieldtimeprofileduringthefirstexperiment图6 第二次试验铀累积液计浸出率曲线Fig.6 Theuraniumyieldtimeprofileduringthesecondexperiment

李江,刘亚洁,车江华,等.2012a.微生物柱浸法从铀矿石堆浸尾渣中回收铀的研究[J].有色金属:冶炼部分,(11):37-40.

李江,刘亚洁,郑志宏,等. 2012b.酸化酸度对微生物浸铀的影响[J].东华理工大学学报:自然科学版,35(3):246-249.

李江,刘亚洁,周谷春,等. 2012c.低品位铀矿石微生物柱浸试验[J].有色金属:冶炼部分,(6):36-39.

刘亚洁,李江, 刘艳,等.2005a.紫外线诱变获得耐极低pH的氧化亚铁硫杆菌突变株[J]. 有色金属(冶炼部分),(3):6-9.

刘亚洁,李江,陈功新. 2005b.适应铀矿石的耐极低pH值氧化亚铁硫杆菌的诱变育种[J].矿产综合利用,(2):21-26.

刘亚洁,李江,牛建国.2006.铀矿石生物浸出中氟对铁-硫氧化细菌的影响[J].有色矿冶, (2):18-21.

孙占学,刘金辉,刘亚洁,等.2012.硬岩铀矿生物堆浸研究进展[J].中国矿业,21(增刊):423.

周义朋, 沈照理, 何江涛,等. 2014.某砂岩型铀矿床矿石微生物浸出试验[J].有色金属:冶炼部分, (10):54-56.

Akcil A.2004.Potential bioleaching developments towards commercial reality: Turkish metal mining’s future[J]. Minerals Engineering, 17: 477-480.

Liu Yajie, Li Jiang, Li Xueli, et al. 2009a.Bioleaching of uranium ore by a novel acidophilic consortium at different acid concentrations[J].Advanced Materials Research:457-460.

Liu Yajie, Li Jiang, Sun Zhanxue,et al. 2009b.Acidophiles distribution related to the geological environment in an Uranium Deposit[J]. Goldschmidt Conference Abstracts:73.

Liu Yajie, Li Jiang, Xu Lingling, et al.2010.Analysis of microorganisms community composition for column bioleaching test of uranium ores. Acta. Geochim et Cosmochim[J]. Goldschmidt Conference Abstracts: 72.

Mishra D, Kim D J, Ahn J G, et al.2005.Bioleaching: A microbial process of metal recovery[J]. A review. Metals and Materials International,11(3): 249-256.

Moon-Sung Choi, Kyung-Suk Cho, Dong-Su Kim,et al.2005.Bioleaching of uranium from low grade black schists by Acidithiobacillus ferrooxidans[J]. World Journal of Microbiology & Biotechnology,21: 377-380.

Munoz J A, Gonzalez F, Blazquez M L, et al.1995.A study of the bioleaching of a Spanish uranium ore. PartⅠ: A review of the bioleaching in the treatment of uranium ores[J]. Hydrometallurgy, 38(1): 39-57.

Pal S,Pradhan D,Das T,et al.2010.Bioleaching of low-grade uranium ore using Acidithiobacillus ferrooxidans[J]. Indian Journal of Microbiology,50(1): 70-75.

Rohwerder T,Gehrke T, Kinzler K,et al.2003.Bioleaching review part A: Progress in bioleaching: fundamentals and mechanisms of bacterial metal sulfide oxidation[J]. Applied Microbiology and Biotechnology,63(3): 239-248.

Sun Z,Liu Y, Liu J.2010.Bioleaching of low grade uranium ore using a column reactor[J]. Geochimica Et Cosmochimica Acta,74(12): 1008.

Zhou Yipeng, Shen Zhaoli, Shi Weijun, et al.2013.The comparison experiments of acid leaching and bioleaching of sand-type uranium ore,Conference on Goldschmidt[J].Earth, Energy, and the Environment:580.

A Kind of Quick and Efficient Sink Bio-leaching Technology for Hard Rock Type Uranium Mine

SHI Wei-jun, ZHOU Yi-peng, SUN Zhan-xue, LIU Jin-hui

(Uranium Mining and Environment Research Institute, East China Institute of Technology, Nanchang, JX 330013,China)

Compared with the traditional method of acid leaching uranium, bio-leaching has advantages such as higher leaching intensity, higher leaching rate and higher dissolved uranium concentration, but the ore particles are always packed resulting from precipitation of ferric iron inside the bio-leaching heap. To solve this problem,sink bio-leaching experiments were carried out using uranium ore of granularity of around 10 mm, grade of 0.281% collected from a hard rock uranium mine. The ore was leached just in the mode of immersion in a sink instead of heap sprinkling, and the bacteria was bred for bio-leaching solution producing outside of the heap. During the experiment, ore acidification, bacteria breeding and uranium leaching, the three stages of traditional heap bio-leaching process, were combined into one stage of acid bio-leaching. The experiment got leaching outcomes of slag uranium grade of 0.025%, recovery of 89.56%, average dissolved uranium concentration of 137 mg/L, the highest uranium concentration of 2560 mg/L, whole leaching time of 48 days acid consumption of 7.37% and total liquid-solid ratio of 8.93. applying the sink bio-leaching technology, the problem of ferric iron precipitation and resulting compaction of ore particles can be solved, and the period of each leaching round also can be shorten effectively.

hard rock uranium ore; bio-leaching; ferric iron precipitation; ore particles compaction; sink leaching

2015-05-14

国家重点基础研究发展计划(973)项目(2012CB723101,2015CB453002)

史维浚(1937—),男,教授,长期从事铀水文地球化学、铀矿溶浸开采研究。 通讯作者:周义朋(1974—),博士,副教授,主要从事铀矿冶与矿山环境研究。

10.3969/j.issn.1674-3504.2015.04.006

P641.3

A

1674-3504(2015)04-0369-06