高温含水气流条件下燃烧室材料考核的电弧加热试验模拟方法

涂建强, 陈连忠, 许 考

(中国航天空气动力技术研究院 电弧等离子应用装备北京市重点实验室, 北京 100074)

高温含水气流条件下燃烧室材料考核的电弧加热试验模拟方法

涂建强*, 陈连忠, 许 考

(中国航天空气动力技术研究院 电弧等离子应用装备北京市重点实验室, 北京 100074)

在燃烧室的内流热环境下,燃烧室壁面的部分防热材料(如C/SiC或超高温陶瓷)与碳氢燃料燃烧产物水蒸气发生的氧化反应速率比与空气中的氧气还要快。水蒸气的存在加剧了防热材料的氧化。另外,水蒸气还能与材料表面玻璃状的SiO2保护层发生挥发性的化学反应,破坏了SiO2保护层。这些因素对燃烧室防热材料的防热效果有明显的影响。本文采用等离子电弧加热矩形湍流导管试验方法模拟超燃冲压发动机燃烧室的内流热环境,并在试验喷管前的混合稳压室内横向喷射4%~5%的常温水与高温气体混合,模拟燃烧室内水蒸气的组份、浓度和温度,采用数值计算的方法分析混合稳压室内水与高温气体的掺混程度,研究含水的高温气体的总温(总焓)计算方法。

燃烧室;高温含水气流;氧化反应;电弧加热器;湍流导管

0 引 言

发动机燃烧室的热防护技术是超燃冲压发动机的关键技术之一。为验证防热材料方案是否能够满足燃烧室的使用要求,开展燃烧室热环境的地面模拟试验对防热材料的耐烧蚀、抗冲刷和抗氧化性能进行地面试验验证是必不可少的技术途径。

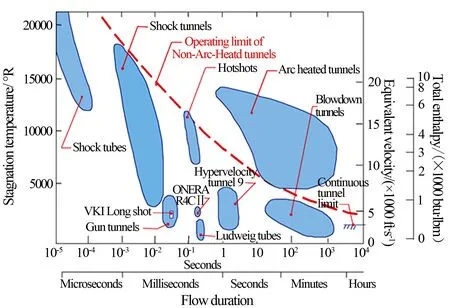

在气动热地面模拟试验中,采用等离子电弧加热试验设备是国内外进行热防护材料和结构考核的主要试验方法。电弧加热设备具有较宽时间-温度模拟能力[1](见图1),利用其创造的高温、高速气流可以模拟高超声速飞行器在临近空间内飞行速度Ma5~20、试验时间千s量级的气动加热环境。利用电弧加热试验设备模拟热防护材料或结构部件当地的气流总焓/总温、表面冷壁热流密度和表面压力等参数对防热材料和结构进行考核。

图1 不同试验设备的温度-时间图

Fig.1 Run time vs. stagnation temperature of various facility categories

针对燃烧室内流热环境的特点,2009年国内采用等离子电弧加热双模型矩形湍流导管试验技术[2]模拟了燃烧室内部表面无净辐射换热的内流热环境,对主动、被动以及主被动复合的燃烧室防热材料或结构进行了热防护性能考核和筛选试验。

国外自20世纪70~80年代即开展了大量的燃烧室防热材料的地面试验研究,模拟参数通常采用常规的热环境参数,即气流总温/总焓、表面冷壁热流密度和表面压力,但是未见专门针对燃烧室内流热环境开展的地面试验技术研究的报道。美国NASA Ames研究中心曾在2011年采用等离子电弧加热双模型矩形湍流导管试验技术开展了火星实验室防热材料的研究[3],但是试验的主要目的不是对燃烧室热环境的模拟,而是为了在满足材料当地气流焓值和表面冷壁热流的要求时降低材料表面压力或剪切力,以接近实际飞行情况。

本文在等离子电弧加热双模型矩形湍流导管试验技术的基础上,发展一种针对燃烧室内部气体组分的气动热地面模拟试验方法。

1 燃烧室气体组分模拟分析

燃烧室正常工作时,内部的气体成分主要有燃烧产物二氧化碳(使用碳氢燃料)和水蒸气(使用碳氢燃料或氢)以及进气道捕获空气中燃烧后剩余的氮气和氧气。燃烧室气体组份的模拟不可能完全模拟,只能是对防热材料有明显影响的组份进行地面试验模拟。

从材料的烧蚀机理来看,材料表面氧化和机械剥蚀是燃烧室防热材料烧蚀甚至破坏的主要表现形式[4]。C/C[5]、C/SiC[6]以及超高温陶瓷(UHTC)[7]等碳基和陶瓷基复合材料以及难熔金属[8]等超高温防热材料,以其较好的高温化学和物理性能,在燃烧室的热防护系统中得到了较为广泛的使用。在材料表面喷涂抗氧化涂层,或是在材料中添加ZrB2、TaC、HfC、HfB2和ZrC等高熔点过渡金属化合物,能够提高材料的抗氧化性能。

在燃烧室内部的高温热环境下,燃烧室壁面的部分防热材料与水蒸气发生的氧化反应比与空气中的氧气还要快[9],这个氧化反应在气流温度大约1200℃时即开始发生。同时,在气流温度大于1300℃时,水蒸气还能与材料表面的SiO2发生化学反应[9],破坏材料表面形成的玻璃状SiO2保护层,生成气态的Si(OH)4。具体的氧化和挥发反应方程式如下:

氧化:

SiC(s)+3H2O(g)=SiO2(s)+CO(g)+3H2(g)

ZrB2(s)+5H2O(g)=ZrO2(s)+B2O3(s)+5H2(g)

ZrC(s)+4H2O(g)=ZrO2(s)+CO2(s)+4H2(g)

Si(s)+2H2O(g)=SiO2(s)+2H2(g)挥发:

SiO2(s)+2H2O(g)=Si(OH)4(g) 这些化学反应会随着水的分压力或浓度提高而加剧,对燃烧室防热材料的抗氧化和耐烧蚀效果有明显影响。在燃烧室防热材料的内流热环境地面模拟试验中,除了模拟燃烧室防热材料表面的气流总温、表面冷壁热流密度和表面压力等热环境参数外,还需要对高温燃气流气体组份中水蒸气的成分、浓度和温度进行模拟。

本文发展了一种模拟燃烧室内高温含水气流的地面试验方法,对燃烧室内部气态水组份浓度、状态和温度进行模拟。根据需要模拟的燃烧室内部燃烧当量比φ和燃油组份,计算确定了高温气流中水组份的质量分数ω,分析了试验装置对水与高温气体混合均匀性的影响,研究了含水的高温气体总温(平均容积焓值)的计算方法。

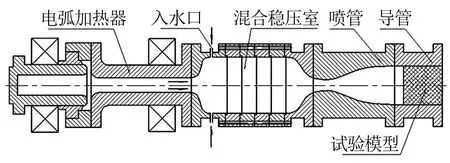

2 试验装置

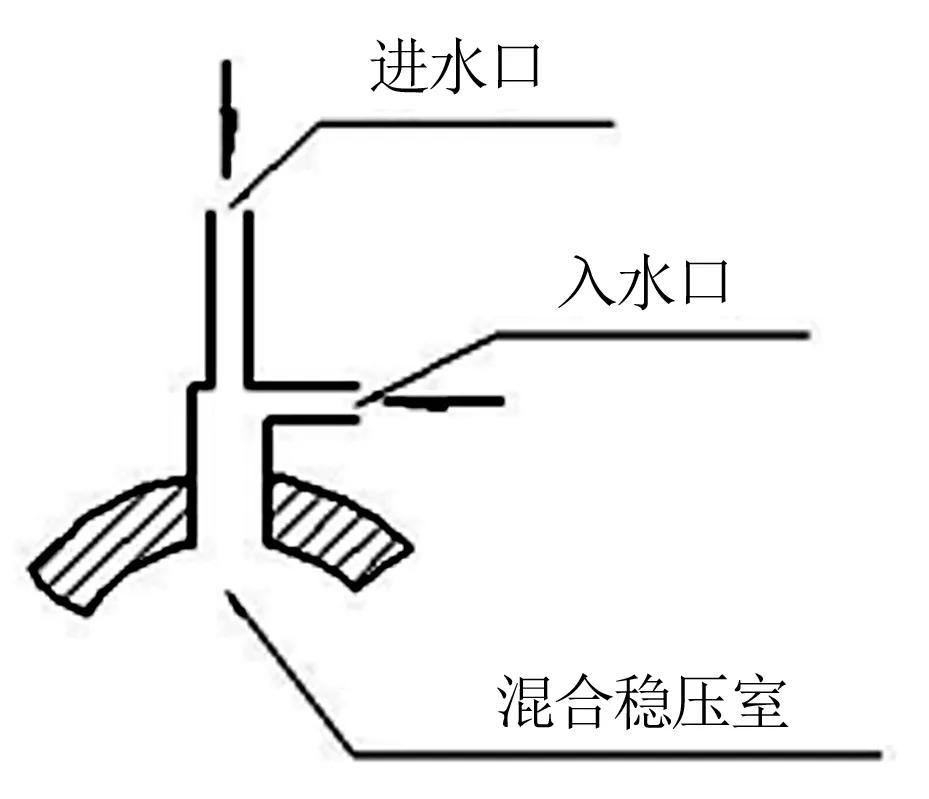

模拟燃烧室内高温含水气流的试验设备如图2所示,由电弧加热器、混合稳压室、喷管和导管4部分组成,各部分密封连接。由电弧加热器产生的轴向流动的高温空气,在混合稳压室与径向喷入的一定质量流量的液态常温水掺混,在掺混的过程中水遇高温空气吸热汽化,经过一定长度的混合稳压室,在喷管入口处形成掺混均匀的高温含水蒸气的气流,对燃烧室防热材料进行防热性能考核。

图2 试验设备Fig.2 Test facility

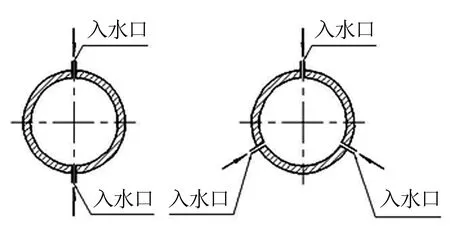

混合稳压室由多片叠加组成,通过调节叠加片的数量可以调节混合稳压室的轴向长度。混合稳压室上游进水口布置如图3所示,混合稳压室上游可布置2n或3n个进水口,均匀布置,径向等质量进水,液态水的径向速度相互抵消,整体的速度矢量为零,有利于提高水与高温空气的掺混速率。利用齿轮泵供给净化水,最高工作压力8MPa;采用比例调节阀控制并稳定常温液态水的质量流量;利用涡轮流量计测量常温液态水的质量流量Gwater。

图3 混合稳压室入水口分布情况Fig.3 Distribution of water inlet in mixing chamber

试验过程中,如果需要在混合稳压室内加入常温空气调节气流总温,可以选取部分入水口作为常温空气入口,也可在入水口处增加常温空气入口,如图4所示。常温液态水在进入混合稳压室前先与常温空气掺混成含小水滴的常温湿空气后,再与高温空气吸热汽化并掺混,如此掺混效果较好。

图4 水与常温空气预混装置Fig.4 Device of water premixing with air

3 试验参数的确定

3.1 气流中水质量含量的确定

燃烧室内部燃烧的当量比φ不同,气流中的水含量也不同,试验中可以根据当量比的模拟要求调节水的质量流量。水组份在掺混均匀的高温含水蒸气的气流中的质量分数ω需要根据要求模拟的燃烧室内部燃烧的当量比φ和燃油组份确定。

以超燃冲压发动机常用航空煤油的碳氢燃料为例,碳氢燃料在燃烧室内与进气道捕获的空气掺混燃烧,空气以体积分数21%的氧气和79%的氮气简化,碳氢燃料与空气燃烧的化学反应方程式为:

(1)

可以得到水组份在高温含水蒸气的混合气体中的质量分数ω为:

(2)

只要确定碳氢燃料中碳和氢原子的个数之比(x/y)和燃烧当量比φ即可得到水在高温含水的混合气体中的质量分数ω。

在当量比φ=1.0时:

(3)

实际应用中,碳氢燃料的成份非常复杂。以航空煤油为例,它由上千种成份组成,包括C7~C16等多种链烃、环烷以及芳香族化合物。国内常用的RP-3航空煤油的替代煤油[10]由49%(摩尔比)正十烷(C10H22),44%的1,3,5-三甲基环己烷(C9H18)以及7%正丙基苯(C9H12)组成。根据替代煤油的成分可以得到x/y=2.059。在当量比φ=1.0时,完全燃烧后的混合气体中水的质量分数ω为8.34%。

地面模拟试验中,根据电弧加热器提供的高温空气质量流量Gair,计算喷入混合稳压室的常温液态水的质量流量Gwater。Gair与Gwater的关系式如下:

(4)

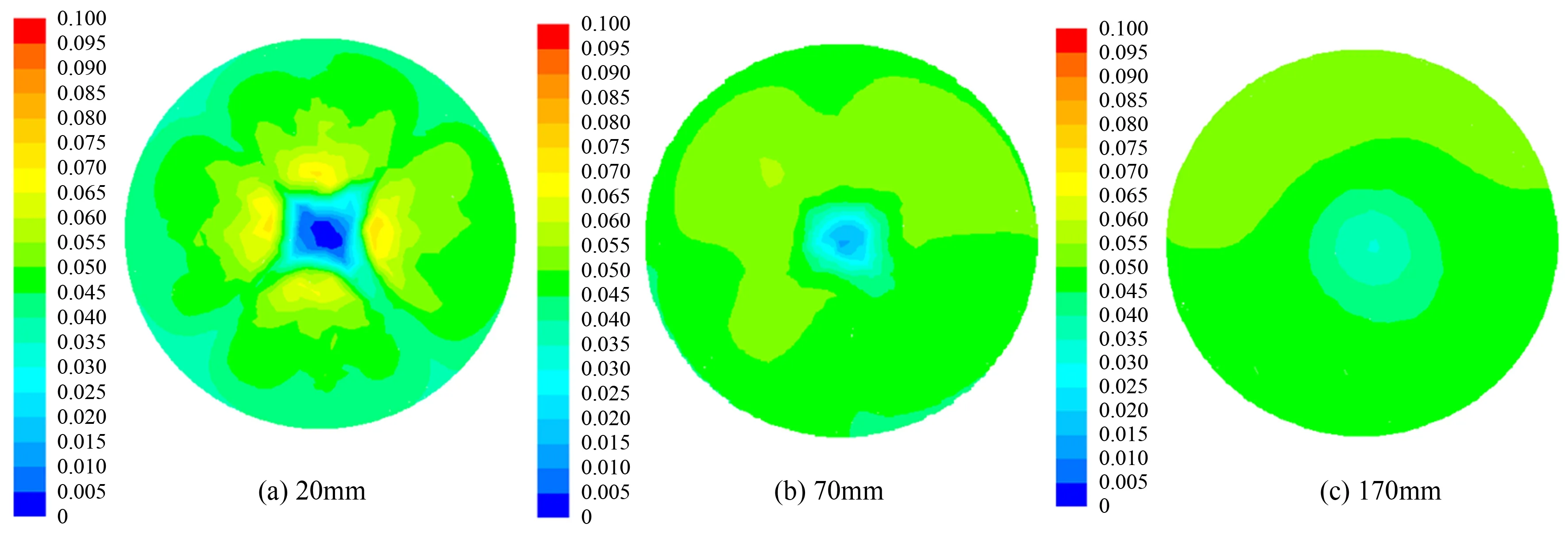

3.2 水与高温空气的混合情况

对混合稳压室内常温液态水与高温空气的混合情况进行数值模拟。采用结构网格单元,利用CFD软件Fluent12 中组份输运模型对经过加热器加热的高温气体与水气混合进行计算,通过求解质量方程、动量方程、能量方程和组份扩散方程获得求解区域的温度场、速度场和组份分布场等参数。采用的算法为时间推进的有限体积法,空间离散采用AUSM格式,时间离散采用Yoon 和Jareson[11]的LU-SGS方法。

水的喷入位置为混合室等直段距上游30mm处的截面,采用4处喷注均匀布置。喷入方式采用图4的结构,即质量流量5%的常温液态水与35%的常温空气先掺混成含小水滴的常温湿空气后,再进入混合稳压室与60%的高温空气吸热并掺混。

边界条件方面,上游入口的高温气体为压力入口条件,给定来流的总压和总温(0.5MPa,4300K);在计算区域中与按7∶1质量混合的冷空气和液态水混合物进行混合,该处边界类型为质量入口(160g/s);出口为压力出口条件,给定出口静压(0.3MPa);壁面为无滑移绝热壁。

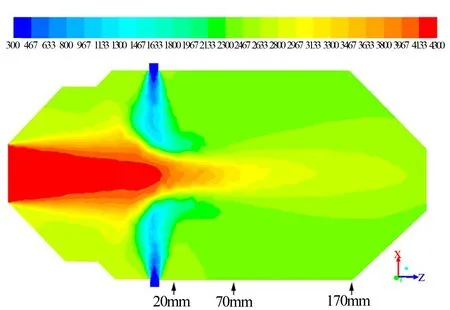

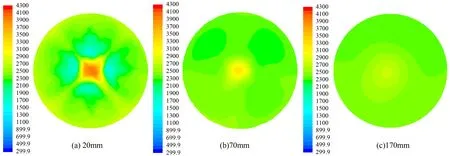

数值计算得到的沿流场方向中心截面温度分布云图如图5所示。距喷水位置下游20、70和170mm处横截面的温度分布和水蒸气质量分布分别如图6和7所示。图中流场分布出现轻微的非对称主要原因是由Gridgen生成的结构网格及节点布置非绝对对称所致。在距喷水位置下游20mm处的横截面,温度和水蒸气质量分布均与4处喷入方式相关,温度分布和水蒸气质量分布均呈现四分之一圆形区域的相似分布,高温气体仍然占据着中心区域,但温度已有所下降。水蒸气质量浓度在中心区域附近达到最大值,但是中心区域的高温部位水蒸气质量浓度却是最小值,这样的分布有利于掺混。

在距喷水位置下游70mm处的横截面,温度和水蒸气质量分布已明显变均匀,1/4圆形区域的相似分布已基本消失,只有中心较小区域温度略高,水蒸气质量浓度略低。

图5 沿流场方向中心截面温度分布云图(K)Fig.5 Temperature distribution in center section(K)

图6 距喷水位置下游20、70和170mm处横截面的温度分布(K)Fig.6 Cross section temperature distribution of 20, 70 and 170mm apart injected water backward position (K)

图7 距喷水位置下游20、70和170mm处截面的水蒸气质量分布Fig.7 Cross section vapor concentration distribution of 20, 70 and 170mm apart injected water backward position

在距喷水位置下游170mm处的横截面,温度和水蒸气质量分布已基本均匀。这样的混合气体再流经混合室的收集段以及试验喷管后到达试验模型考核当地,将能达到水蒸气与高温空气掺混均匀,满足试验流场均匀性要求。

3.3 混合后含水气流总温的确定

根据需要模拟的燃烧室内压力下的高温含水气流总温T0,计算由电弧加热产生的高温空气的总比焓Hair,以获取电弧加热器的工作参数。

掺混后含水蒸气的高温气流中,空气和水蒸气的总温相同,均为T0,但是各自对应的总比焓不同。利用高温空气函数表和水蒸气的比焓函数表[12],可以查表得到:在要求得到的高温含水气流总温T0下,高温空气对应的总比焓为H0air,水蒸气对应的比焓为H0vapour。

常温水喷入高温空气中,吸热气化成水蒸气。高温空气的比焓由Hair降低到H0air,常温水则吸热成为了比焓为H0vapour的水蒸气。

依据能量守恒定律,并忽略常温液态水的焓值,有以下表达式:

(5)

可以得到在未喷入水前,电弧加热器需要产生的高温空气总比焓Hair为:

(6)

根据Gair与Gwater的关系式,可以得到以下关系:

(7)

同样,以国内常用的RP-3航空煤油为例。在燃烧当量比φ=1.0,且需要模拟的燃烧室内压力下的高温含水气流总温T0=2 500K时,查函数可以得到H0air=2 981kJ/kg,H0vapour=5 496kJ/kg。根据公式(7)可以得到在未喷入水前,电弧加热器需要产生的高温空气总比焓Hair为3 481kJ/kg。

4 试验流场均匀性的试验验证

利用图2的试验设备,在喷管出口处安装热流和压力测试模型,测量模型表面的热流和压力分布以判断试验流场的均匀性。

试验来流状态选用燃烧室内部燃烧时的典型试验来流状态。模拟燃烧后高温含水气流总温T0=2 500K,水的质量浓度以燃烧当量比φ=1.0时状态确定,气流马赫数为2.3,模型表面的压力约为0.25MPa。

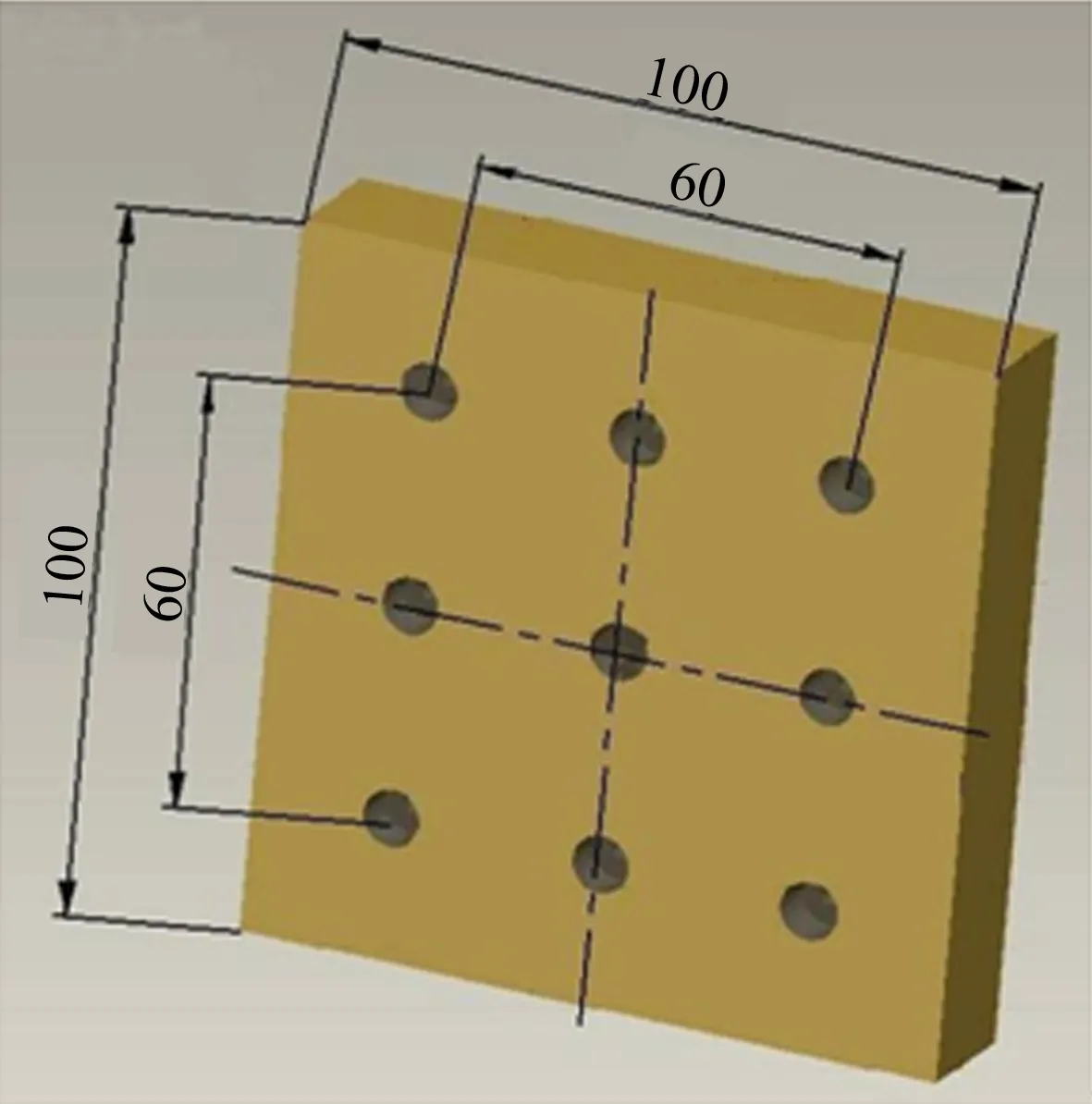

热流和压力测试模型外观尺寸均为100mm×100mm,每个模型上有9个测点,表面压力测点位置与热流测点位置相同,具体测点位置如图8所示。模型表面压力采用压力探头后接量程0~500kPa绝对压力传感器(精度为0.1%F.S)测得。

图8 测点位置Fig.8 Measured probe position

模型表面热流密度采用瞬态热容式量热计[13-14]测量。该种量热计是由高导热率的无氧铜圆柱量热塞块和K型热电偶组成。由于量热响应只与量热块的几何尺寸和物理特征有关,忽略热电偶传热和量热块背面对流换热,冷壁热流密度表达式可写作:

(8)

式中:qecw为量热计测量的热流值,CP,Av为量热块平均比热容,ρ为量热块密度,δ为量热块质量,dT/dt为量热块背面温升梯度。

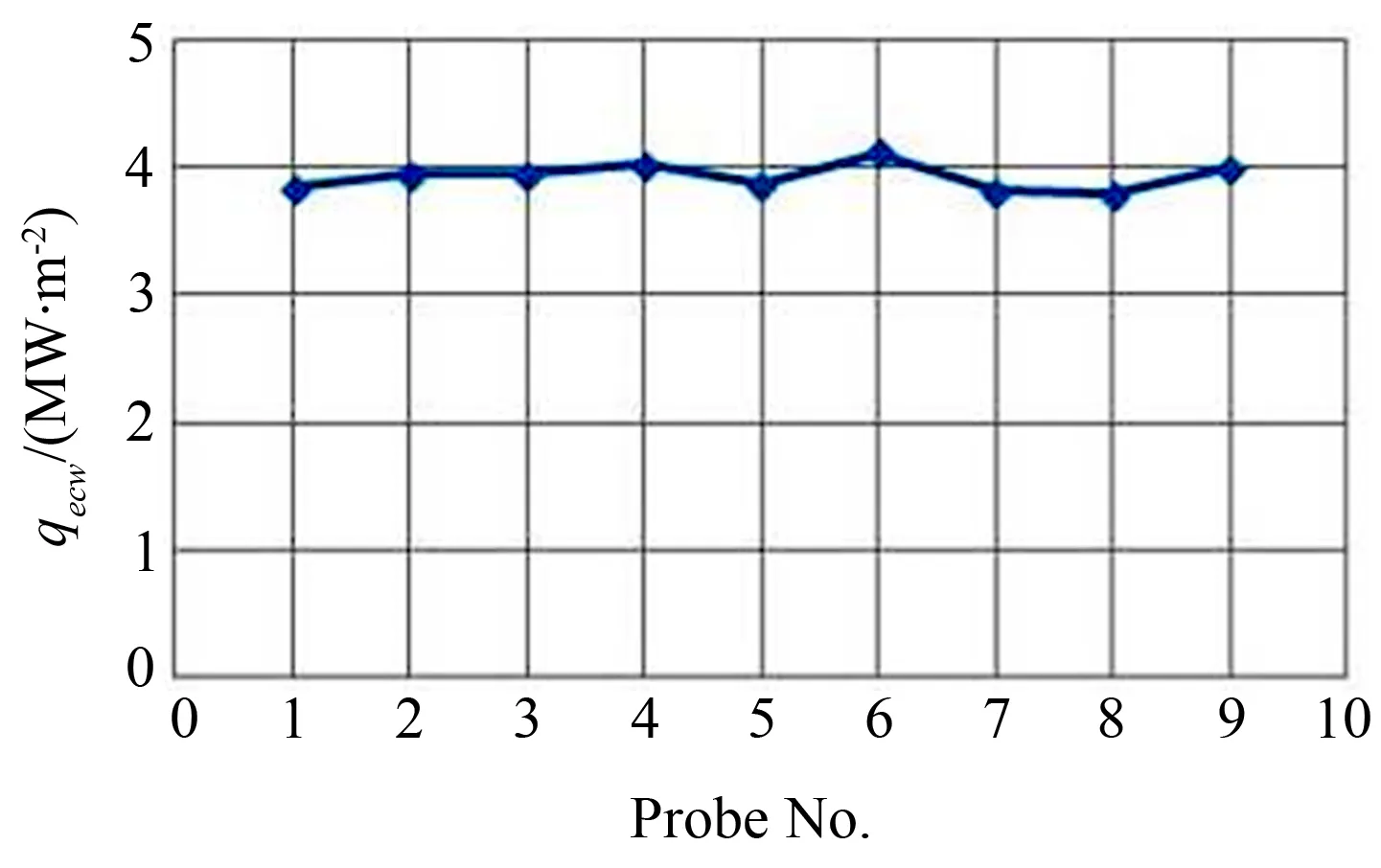

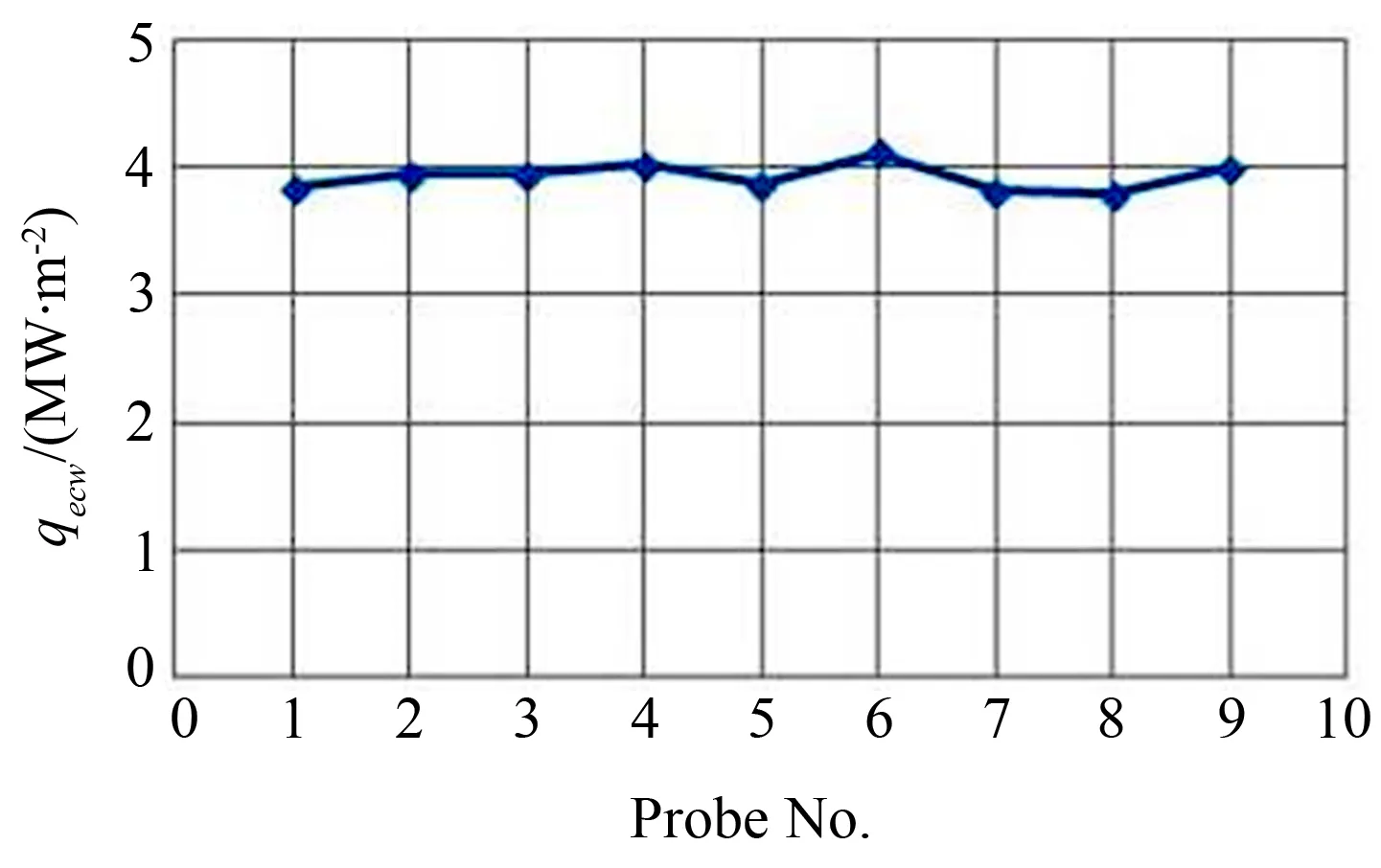

模型表面冷壁热流密度和表面压力测量结果如图9和10所示。测量模型表面冷壁热流密度为3.93MW/m2,波动范围为-4.83%~+3.60%;测量模型表面压力为250.8kPa,波动范围为-1.21%~+2.11%。冷壁热流和表面压力波动范围均较小,表明掺混后的高温含水气流流场较为均匀,高温空气与常温液态水的掺混效果较好。

图9 模型表面热流密度测量结果Fig.9 Heat flux result of model surface

图10 模型表面压力测量结果Fig.10 Surface pressure result of model surface

5 材料考核结果分析

利用以上高温含水的气流对超燃冲压发动机燃烧室壁面备选材料C/C-SiC进行热防护性能考核,并与在相同气流总温和表面压力的无水高温气流下的考核结果进行对比。

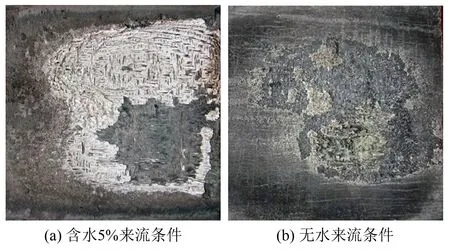

试验条件:来流总温2 500K,气流含水质量分数为5%,材料表面压力0.4MPa。经过600s加热考核后,材料考核结果如图11(a)所示。图11(b)为相同材料方案在无水条件且相同气流总温和表面压力的来流条件下的考核结果。

图11 含水和无水来流条件下考核后的材料表面形貌

Fig.11 Model surface photo after tested in flow with or without water

从图11(a)和(b)的防热材料表面形貌来看:在含水5%的来流条件下,模型表面有明显烧蚀,基材的纤维材料已裸露,表面未见明显的玻璃状物质,最大烧蚀后退量0.5~0.8mm;在无水的来流条件下,模型表面中间区域形成了一层玻璃态的熔融物,但是该熔融层在冷态下比较脆,触碰易脱落,模型的最大烧蚀后退量小于0.1mm。

在无水的来流条件下,防热材料中的SiC氧化形成一层SiO2玻璃态的熔融物,该熔融层在模型表面铺展呈鳞片状结构,形成了有效的致密保护膜,保护了模型的内部材料,大大减小了防热材料的烧蚀量[15]。在含水5%的来流条件下,高温环境促使SiO2熔融物与水蒸气发生挥发反应,破坏了SiO2保护层,所以防热材料的烧蚀量较大。

6 讨论

本文采用在电弧加热的高温空气中加入常温液态水的方式模拟了发动机燃烧室燃气流中水组份的浓度和温度,研究了燃气流中水组份对燃烧室内壁防热材料的影响。由于发动机进气道捕获气体中的氧气参与了燃烧反应,导致燃烧室燃气流中的氧化剂减少,而本文在高温空气中加入了含氧原子的水,所以本文采用的方法中高温含水气流中氧气浓度比实际燃气流中的高。

如果地面试验需要更精确的模拟,可以根据计算和理论分析的燃气流中主要气体的浓度,利用纯氮气和纯氧气代替空气作为电弧加热设备的气源,根据试验模拟的浓度要求调节氮气和氧气的比例关系,以此模拟燃气流中的氧气浓度,但是采用高压纯气体气源会导致试验成本的显著上升。

本文出于试验经济性的考虑,虽然以高压空气作为气源,但是通过该方法是能够反映是否含水的高温气流对燃烧室内壁防热材料的影响的,与试验目的是一致的。只是试验考核的结果可能会由于气流中氧气含量偏高而导致材料的烧蚀偏严重。

7 结论

采用等离子电弧加热矩形湍流导管试验方法模拟了超燃冲压发动机燃烧室的内流热环境,并在试验喷管前的混合稳压室内横向喷射4%~8%的常温水与高温气体掺混,能够模拟燃烧室内高温含水气流中水蒸气的组份、浓度和温度。

根据要求模拟的燃烧室内部燃烧的当量比φ和燃油组份可以确定在掺混均匀的高温含水的气流中水组份的质量分数ω。

在混合稳压室上游设置液态水与常温空气预混装置,选取适当的混合稳压室轴向长度,可以得到水与高温空气掺混均匀的高温含水气流。

根据需要模拟的燃烧室内压力下的高温含水气流总温T0以及水蒸气在该温度下的焓值,可以计算出由电弧加热产生的高温空气的总比焓等电弧加热器气流参数。

利用以上高温含水的气流对C/C-SiC材料进行热防护性能考核,试验结果表明含水的高温气流能够破坏材料高温表面的SiO2保护层,对燃烧室防热材料的防热性能有较大影响。

[1] Terrance M D, Joseph M S, Jeff H S. Development of a Mid-pressure arc-heated facility for hypersonic vehicle testing[R]. AIAA-2010-1732, 2011.

[2] 涂建强, 刘德英, 陈连忠. 内流热环境的热流模拟方法[J]. 宇航材料工艺, 2009, 39(2): 30-33.

Tu Jianqiang, Liu Deying, Chen Lianzhong. Heat-flux simulation method of inner flow thermal environment[J]. Aerospace Material and Technology, 2009, 39(2): 30-33.

[3] Steven A, Sepka Robert S, Kornienko Chris A Radbourne. Testing of SLA-561V in NASA-Ames’ turbulent flow duct with augmented radiative heating[R]. AIAA-2011-3619, 2011.

[4] Tressler R E, Costello J A, Zheng Z. Oxidation of silicon carbide ceramics[M]. Industrial Heat Exchangers, 1985.

[5] Jashi A, Lee J S. Coating with particulate dispersions for high temperature oxidation protection of carbon and C-C composites[J]. Composites A, 1997, 28(2): 181-189.

[6] Lavruquere S, Blanchard H, Pailler R, et al. Enhancement of the oxidation resistance of interfacial area in C/C composites. Part II. Oxidation resistance of B-C, Si-B-C and Si-C coated carbon performs densified with carbon[J]. Journal of the European Ceramic Society, 2002, 22 (7): 1011-1021.

[7] Levinea S R, Opilab E J, Halbigc M C, et al. Evaluation of ultra high temperature ceramics for aero-propulsion use[J]. Journal of the European Ceramic Society, 2002, 22(14/15): 2757-2767.

[8] Fan Jinglian, Gong Xing, Qi Meigui, et al. Dynamic behavior and adiabatic shear bands in fine-grained W-Ni-Fe alloy under high strain rate compression[J]. Rare Metal Materials and Engineering, 2009, 38(12): 2069-2074.

[9] Opila E J. Water vapor effects on silica-forming ceramics[R]. NASA 20010059950.

[10] 范学军, 俞刚. 大庆RP-3航空煤油热物性分析[J]. 推进技术, 2006, 27(2): 187-192.

Fan Xuejun, Yu Gang. Analysis of thermophysical properties of Daqing RP-3 aviation kerosene[J]. Journal of Propulsion Technology, 2006, 27(2): 187-192.

[11] 刘光启, 马连湘, 刘杰. 化学化工物性数据手册(无机篇)[M]. 北京: 化学工业出版社, 2002: 26-27.

Liu Guangqi, Ma Lianxiang, Liu Jie. Chemistry industry physics property data manual (mineral part)[M]. Beijing: Chemistry Industry Press, 2002: 26-27.

[12] Yoon S, Jameson A. Lower-upper symmetric-Gauss-Seidel method for the Euler and Navier-Stokes equations[J]. AIAA Journal, 1988, 26(9): 1025-1026.

[13] 陈连忠. 塞块式瞬态量热计测量结果修正方法的研究[J]. 计量学报, 2008, 29(4): 317-319.

Chen Lianzhong. A calibration method on the result of transient plug type heat fluxmeter[J]. Acta Metrologica Sinica, 2008, 29(4): 317-319.

[14] ASTM International Designation: E 457-96. Standard test method for measuring heat-transfer rate using a thermal capacitance (slug) calorimeter[S]. USA: American Society for Testing Materials (ASTM). Annual book of ASTM standards. Vol. 15. 03. 1996

[15] 王琴, 张强, 柳发成, 等. ZrB2改性C/C-SiC复合材料性能研究[J]. 宇航材料工艺, 2012, 42(6): 52-55.

Wang Qin, Zhang Qiang, Liu Facheng, et al. Effect of ZrB2on properties of C/C-SiC composites[J]. Aerospace Material and Technology, 2012, 42(6): 52-55.

(编辑:杨 娟)

Testing of combustor chamber material in arc jet flow mixing with transverse injected water

Tu Jianqiang*, Chen Lianzhong, Xu Kao

(Beijing Key Laboratory of Arc Plasma Application Equipment, China Academy of Aerospace Aerodynamics, Beijing 100074, China)

In the combustor inner flow thermal environment, the oxidation reaction of combustor inner surface thermal protection material, such as C/SiC and Ultra High Temperature Ceramic (UHTC), is more rapid in water vapor as a product of combustion than in oxygen. The water vapor also reacts with silica glass, formed in the combustor inner surface to prevent oxidation, to destroy the protective layer by volatilization. It has a serious impact on the combustor thermal protection performance. In the paper, the combustor inner flow thermal environment has been simulated by plasma arc heating supersonic rectangular Turbulent Flow Duct (TFD). At the same time, the ambient-temperature water, whose mass flow rate is 4%~5% of the flow, has been transversely injected into the mixing chamber, located at the end of the arc heater and before the nozzle, in order to mix with the high-temperature air and simulate the component, mass flow rate and temperature of water vapor coming from hydrocarbon combustion. The mixing quality between the water and the high-temperature air in the mixing chamber has been analyzed by numerical calculation. The total enthalpy calculation method of the mixing gas has also been discussed.

combustor;high-temperature flow mixing with water;oxidation reaction;arc heater;turbulent flow duct

1672-9897(2015)04-0081-07

10.11729/syltlx20140121

2014-10-14;

2015-01-26

TuJQ,ChenLZ,XuK.Testingofcombustorchambermaterialinarcjetflowmixingwithtransverseinjectedwater.JournalofExperimentsinFluidMechanics, 2015, 29(4): 81-87. 涂建强, 陈连忠, 许 考. 高温含水气流条件下燃烧室材料考核的电弧加热试验模拟方法. 实验流体力学, 2015, 29(4): 81-87.

V556.4

A

涂建强(1982-),男, 江西南昌人, 工程师。研究方向:气动热地面试验技术。通信地址: 北京7201信箱15分箱(100074)。E-mail: tujianqiang0806@163.com

*通信作者 E-mail: tujianqiang0806@163.com