齿轮式变速液力耦合器在循环氢压缩机上的应用

袁 午,祁燕龙

(中国石化洛阳分公司,河南洛阳 471012)

齿轮式变速液力耦合器在循环氢压缩机上的应用

袁 午,祁燕龙

(中国石化洛阳分公司,河南洛阳 471012)

介绍了液力耦合器的结构、工作原理,着重分析了在50万t/a新建芳烃联合装置循环氢压缩机调速操作方面的实际应用,旨在总结、分析应用经验,以确保液力耦合器达到最佳的控制效果和压缩机组长周期平稳运行。

液力耦合器;循环氢压缩机;应用

0 前言

液力耦合器是以液体为工作介质,联结在电机和压缩机之间的一种非刚性传动元件,它基于费丁格尔原理,可提高电机启动性能、改善传动品质,实现流量的精确控制,是实现节能降耗的有效方法,在石化炼油领域应用越来越广泛。

某炼油厂新建50万t/a芳烃联合装置异构化循环氢压缩机变工况采用齿轮型液力耦合器来实现,一次投入运行成功,调速效果良好,保证了循环氢压缩机组的平稳、安全运行。该设备制造厂家为德国Voith,型号562 SVTL12.1,主要技术参数如表1所示。

表1 液力耦合器技术参数

1 液力耦合器的工作原理与结构

1.1 工作原理

液力耦合器的传动基于泵轮和涡轮的相互作用。泵轮和壳体组成工作腔,涡轮被包含在工作腔内,由于泵轮和涡轮并不接触,所以没有任何磨损。电机的机械能由泵轮变成液体的动能,涡轮再将液体的动能转变成机械能。

图1 齿轮式变速液力偶合器的原理图

2.2 结构

该项目机组液力耦合器设计结构见图2。耦合器主要由以下几部分构成:①旋转部件。输入——泵轮轴、泵轮、转动外壳;输出——涡轮轴、涡轮。②供油部件。主要由油泵、吸油管、冷油器组成。工作油供油泵安装在液力耦合器输入端的泵壳体内,由泵轮轴和泵轴间的齿轮副驱动。③排油部件。主要由勺管、排油管组成。④调速控制系统。由控制勺管的连杆机构和电动执行器组成。⑤仪表系统。主要由耦合器进出口油温表和出口油压表、转速仪组成。另外还有油箱壳体、易熔塞等组件。

图2 液力耦合器的设计结构图

1.3 调速原理

当液力耦合器工作时,套装在输入轴上的驱动齿轮在输入轴带动下旋转,驱动被动齿轮带动油泵主轴旋转,油泵将工作油从箱体吸出经冷却器冷却后进入勺管壳体中的进油室,并继而经泵轮入口进入工作腔。工作腔中的工作液体在做螺旋环流运动的同时,还通过泵轮与导管腔的泄油孔进入导管腔形成一个旋转油环。旋转油环靠自身旋转所形成的压头,当遇到勺管头,工作液体便由勺管导出。于是通过电动执行器操纵勺管的伸缩程度,便可以改变导管腔内的油环厚度。由于导管腔与工作腔连通,所以也就改变了工作腔内的充液度,勺管位置在耦合器勺管油腔的最深处时(0位),循环工作油量最小,输出转速最小。勺管位置在耦合器油腔的最外延时(100%位),循环工作油量最大,输出转速最大,从而对压缩机组的速度和功率实现无级控制。

2 压缩机调速实际应用

2.1 调速控制

本台压缩机的调速由DCS控制实现。具体操作可分为“手动”与“自动”两种方式。当选用“手动”调速时,在DCS上缓慢给定控制耦合器勺管位置的阀位输出值(0~100%),该阀位输出值以4~20 mA电流信号到现场后转换成0.02~0.10 MPa的风压信号控制勺管上下位值移动,从而实现调速的目的。当选用“自动”调速时,在DCS上直接给定压缩机的目标转速值,机组即按照特定的速度递增(减)值缓慢进行调解,该速度递增(减)值亦以4~ 20 mA电流信号到现场后转换成0.02~0.10 MPa的风压信号控制勺管上下位值移动,使机组缓慢到达目的转速值。

2.2 运行控制

2.2.1 温度控制

工作油冷却器出口温度应控制高于35℃。因压缩机负载过大、泵轮和涡轮的滑差作用,工作油冷油器进口温度可能升至近110℃的最高温度。若温度过高,可通过油环流阀增大工作油的流量。如果由于故障,工作油温上升到160℃,易熔塞的易熔合金熔化,泄掉耦合器腔内工作油保护电机及设备。

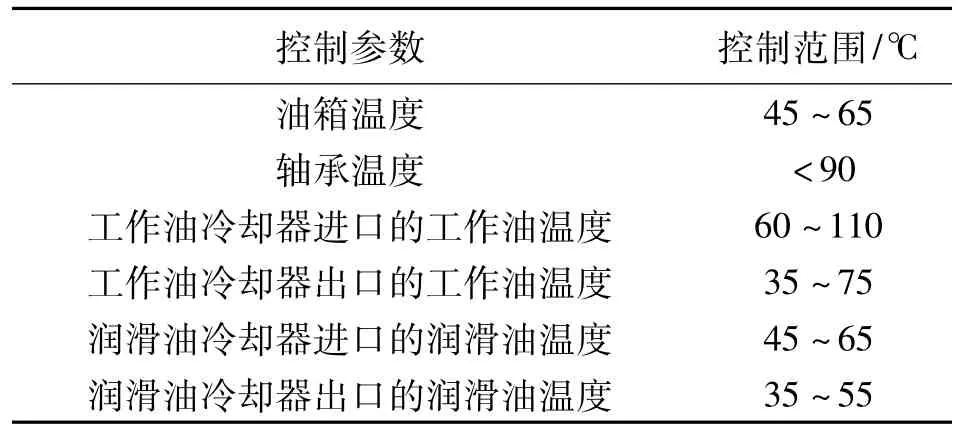

工作油和润滑油都由集成的油箱供给,但油路是分开的。润滑油和工作油温度控制参数见表2。

表2 液力耦合器温度控制参数

2.2.2 工作油压力、润滑油压力、控制油压力控制

①通过溢流阀将控制阀之前的工作油压力保持在0.1~0.2 MPa。②润滑油压力由调整节流孔板设为0.3 MPa,润滑油和控制油压不能分开单独调整,它们是相互作用的,润滑油压变化也会导致控制油压改变。减压阀和可调流量孔板处调节润滑油和控制油压。③控制油压力工作范围为0.3~0.4 MPa。液力耦合器压力控制参数见表3。

表3 液力耦合器压力控制参数

该项目机组主电机启动条件、正常运行和联锁停机动作按照如下设置:当润滑油压力达到0.21MPa时,信号允许启动压缩机。压力为0.24 MPa时可手动关停辅助润滑油泵。如果润滑油压力下降至0.16 MPa自启动辅助润滑油泵。当压力降至0.13 MPa时,联锁切断主电机。

2.2.3 油位指示

当设备停止而管路充满油时,油位应处于“Oil Level in Operation”(运行油位)和“Max.Oil Level”(最高油位)标记之间。油位可从耦合器的油箱玻璃板液位计上读出。

3 调速效果分析

该机组自2015年4月份开始试车以来,经过空负荷试车、N2负荷试车,转速调节效果理想,表4为压缩机开车期间液力耦合器DCS监测参数。

表4 压缩机开车期间液力耦合器调速参数

从表4中可以看出,压缩机转速与耦合器转速比基本维持在3.97左右,符合耦合器设计及生产工艺要求。

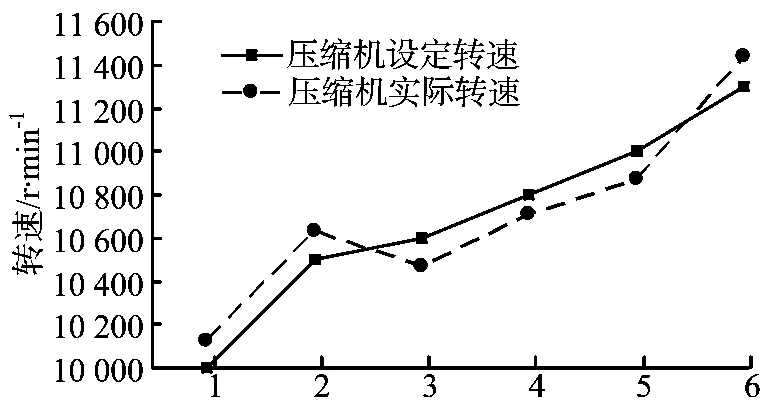

图3为压缩机2015年5月转速调节曲线。如图所示,压缩机给定值和实际测量值的偏差在1.2%左右,转速调节平稳。

图3 转速调节曲线

4 结语

液力耦合器自投入运行以来,经历空负荷试车、氮气负荷试车、装置开工等多种工况的考验,经反复调节试验,转速调节效果理想,转速调节平稳。实践证明,液力耦合器在使用过程中不仅操作方便灵活,而且控制平稳,对过载保护性能较好,实现了精确控制,延长了压缩机和电动机的寿命。

[1] 郑爱国.液力偶合器在压缩机调速操作上的应用.通用机械,2003(4):62-64.

TQ056.8

B

1003-3467(2015)10-0056-03

2015-08-21

袁 午(1985-),男,助理工程师,从事芳烃生产工作,电话:15978609025。