YJ-1型新燃料组件运输容器的研制

衣大勇 汪 军 郭春秋 孙 征 徐治龙

(中国原子能科学研究院,中国 北京 102413)

0 概况

YJ-1型运输容器用于49-3堆新燃料组件的运输。YJ-1型运输容器属于 IF-2型,II级黄货包,使用温度-40~38℃,运输指数(TI)为1,容器设计寿命15年。

1 运输容器

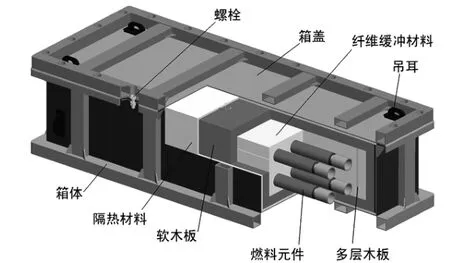

YJ-1型运输容器为箱式结构,容器外壳和内部材料构成容器主体。容器外壳由箱盖和箱体通过24组M16×45螺栓连接组成,箱体与箱盖之间设有橡胶垫。内部材料由外向内依次是隔热材料、软木板、纤维缓冲材料及多层木板。容器最大外形尺寸1920mm×770mm×510mm。每台容器可装载8根燃料组件,总重约480kg。容器外壳的箱体和箱盖均为焊接结构,箱体钢板厚5mm,加强方管壁厚4mm。运输容器示意图如图1所示。

图1 YJ-1型运输容器示意图

2 验证试验

2.1 试验内容

根据GB11806-2004《放射性物质安全运输规程》的要求和容器结构分析结果,YJ-1型运输容器的安全验证试验包括验证容器经受运输正常条件能力的贯穿试验和自由下落试验,以及验证容器经受运输事故条件能力的自由下落试验II、自由下落试验III和耐热试验。

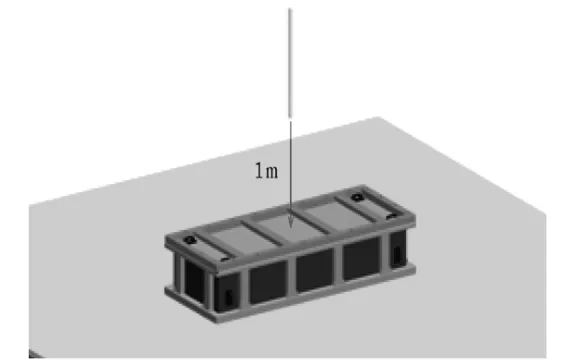

(1)贯穿试验

贯穿试验选择容器易于受到打击的壳体表面,冲击点位置是运输容器壳体上表面中心处,钢棒冲击高度1m。贯穿试验的姿态如图2所示。

图2 贯穿试验

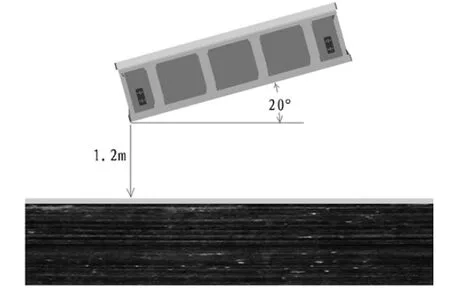

(2)自由下落试验

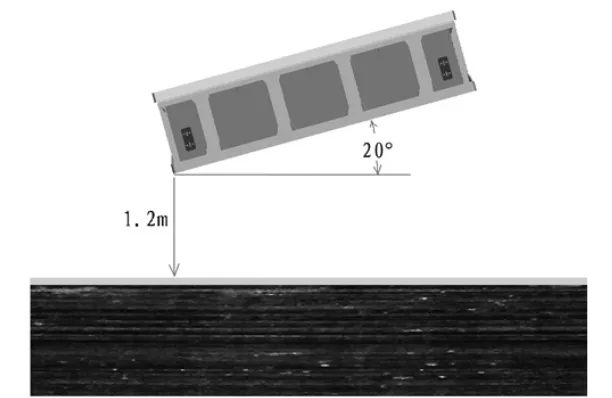

自由下落试验的跌落姿态为20°小角度自由下落,容器下落高度1.2m。自由下落试验的姿态如图3所示。

图3 自由试验下落

(3)自由下落试验II

自由下落试验II的姿态选择容器水平自由下落,冲击点为容器壳体底面中心,容器下落高度1m。自由下落试验II的姿态如图4所示。

图4 自由下落试验II

(4)自由下落试验III

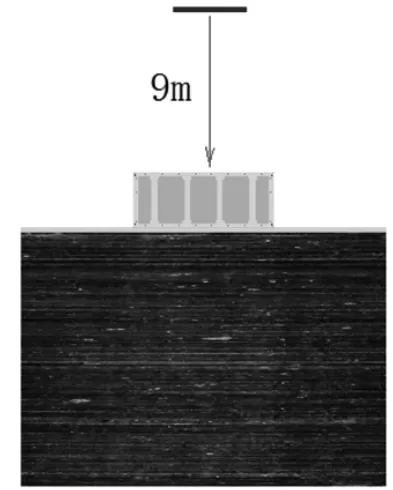

自由下落试验III的姿态采取钢板水平自由下落,冲击中心位置是容器壳体侧面中心,钢板冲击高度距容器9m。自由下落试验III的姿态如图5所示。

图5 自由下落试验III

(5)耐热试验

耐热试验采用燃油热处理炉对容器加热,炉内温度保持800℃,持续时间30分钟。耐热试验如图6所示。

图6 耐热试验

2.2 试验结果

YJ-1型容器试样在经受运输正常条件能力的贯穿试验和自由下落试验后,容器外壳未产生开口或裂口,容器表面无裂纹,螺栓无断裂,容器变形量引起的屏蔽性能下降小于20%,容器内燃料组件包壳应变量小于限值;运输容器在经受运输事故条件能力的自由下落试验II、自由下落试验III试验后,容器结构完整,容器外壳未产生开口或裂口,容器内燃料组件包壳应变量小于限值;运输容器在整个耐热试验过程中,容器内燃料组件表面最高温度远远小于400℃安全限值。

3 结论

YJ-1型运输容器在经受安全验证试验的力学试验过程中,燃料组件包壳产生的应变小于限值,容器变形或破坏程度小于的验收标准,在耐温试验过程中组件表面温度不超过温度限值,因此判断YJ-1型新燃料组件容器符合GB11806-2004《放射性物质安全运输规程》容器安全性指标,容器设计满足要求。

[1]GB 11806-2004.放射性物质安全运输规程[S].

[2]AEASAFETY SERIES TS-G-1.1 (ST-2)Advisory Material for the IAEA Regulations for the Safe Transport of Radioactive Material[Z].

[3]王庆,等.RY-IA型乏燃料容器设计审批申请书(安全分析报告)[R].核工业第二研究设计院,2003(7).

[4]黄玉才.关于申请使用MTR-D容器运输CARR新燃料组件的许可证报告[R].中国先进堆工程部,2005(3).

[5]秦山一期乏燃料运输安全分析报告[R].中国原子能科学研究院,2006(12).