海斯摩尔:从0—1—N的发展模式

苏珍珍

在2015年中国国际纺织纱线展览会上,海斯摩尔生物科技有限公司总经理李进山在接受采访时说,“从0到1我们用了8年时间,我们现在开始从1到N的进程”。从零走到一,致力于生物基纤维新材料的研发与创新,率先在国内实现纯壳聚糖纤维的工业化、产业化,获得中国工程院院士专家组整体技术“国际领先”的评定,获得纺织之光科技进步一等奖。国际专利十余项,国内发明专利百余项。在从一到零的过程中我们全面实现了“装备世界首创,技术国际领先,产能全球最大”的目标。

这就是齐鲁大地上海斯摩尔生物科技有限公司发展的基本路径,也是他们实现领先行业的心理路程。

由一根丝开始,“跳出纺织做纺织”

对于企业家来讲有句很时髦的话,“转型怕转死,不转型等死”,一时间,科技、转型、跨界、互联网等关键词成为众人关注的热词。纺织行业也不例外。海斯摩尔的从零开始就是从转型那一刻开始的。

2007年,这一年对于纺织行业来说是特难熬的一年,经济危机全面到来之前,我国纺织行业的发展从入世后的快速增长阶段回归平稳增长。行业发展面临着人民币升值、出口退税调整、贸易壁垒升级、生产要素价格不稳定、环境治理和社会责任成本上升等诸多不利因素,然而对于山东一家拥有20年历史的传统棉纱纺织企业山东华兴纺织集团来说由于管理者正确的战略部署得到有效执行,运营状况良好,盈利状况算是顺风顺水,危机并未影响企业的发展。

企业转型的课题被很快推上议事议程,往哪里走?成为企业内部所有管理人员争论的话题。棉纱纺纱企业属于材料的中间环节,向上受棉花制约很大,向下织布、染整、制衣环节颇多,按照微笑曲线两端的观点,要么向上有做一个有技术的企业,要么向下游做一个终端品牌的企业。此时在胡广敏的心中其实已经酝酿“跳出纺织做纺织”的规划了,他选择了做一种生物质纤维材料,“我国目前在新材料领域还很落后,特别是生物纺织材料,这应该也是未来科技发展的方向”。

壳聚糖是以虾蟹壳等贝壳为原料,先提取甲壳素然后在脱乙酰基得到的一种物质, 1811年由法国学者布拉克诺发现,这种天然高分子有着非常优异的功能,在医药、食品、化工、化妆品、水处理、金属提取及回收、生化和生物医学工程等方面都可被应用。壳聚糖分子量低的时候可以直接做成食品,药品,可以降血脂、降血糖,甲壳素具有抗癌抑制癌、瘤细胞转移,提高人体免疫力及护肝解毒作用。做为高分子的壳聚糖纤维,当时是国内东华大学等大学实验室的重点研究项目,国内研发的企业更是少之又少,然而在高分子领域,壳聚糖是边缘科学,一是大家多认为不能实现工业化生产,国内尚无装备可织造,技术无法支撑,二是很多人为认为壳聚糖原料的来源也是一大障碍,国产原料不足以供给,原料无法支撑。

如此好的东西如何走出科研实验室成为困扰企业的心病,装备哪里找?技术怎么突破?原料如何保证?一系列现实问题质问着这位企业领导人。那个时候,行业内“壳聚糖纤维”这个名字还都不响,很多人习惯把它称做“甲壳素纤维”。直到海斯摩尔被小规模量产以后,海斯摩尔在胡广敏董事长和周家村总工程师的倡议下,正式对外宣传“纯壳聚糖纤维”的概念,海斯摩尔是它的商标名称。

从袜子到内衣、从面膜到医用止血绷带,再到航天特种功能布。之后的几年里海斯摩尔一直活跃于纺织行业里,壳聚糖纤维的这个概念也越来越响亮。

六年完成三级跳

2013年中国化纤工业协会年会上,胡广敏即兴做了“跳出纺织做纺织六年完成三级跳”的演讲,从棉纺跳到新材料,再从新材料跳到整个产业应用,海斯摩尔用6年多的时间完成了这三级跳,实现了由传统纺织向高新纺织的华丽转型。回归到转型前的出发点,立足于行业还是立足世界?

海斯摩尔从一开始的规划就很清晰,一切按照国际标准建立,2012年中国工程院为首的专家组对海斯摩尔千吨级纯壳聚糖纤维整套关键技术认给予总体技术达到“国际领先水平”的评定,理由很简单:“技术国际领先,装备世界首创,产能全球最大”。2013年获得纺织行业最高荣誉“纺织之光科技进步一等奖”。六年间从一根丝到海斯摩尔的工业化、产业化,胡广敏用2个字来形容“坚信”,“我坚信壳聚糖纤维生产研发我们能够做到世界领先。”

海斯摩尔纤维的推广规划了3个阶段,用15年的时间打造海斯摩尔的蓝色之路,第一个五年是最艰难的5年,目标以实现技术突破为主。在这一期间信念是支撑完成整个目标的基础,很多人是从不理解到很支持,从跟不上到敢为人先,用实际行动在这转型升级中改变,当然在这个过程中也有一部分人掉队。

方向选定后,海斯摩尔面临的第一个难题,关于原料国产化的问题。很多人质疑哪里可以取得那么多虾蟹壳资源?仅仅依靠国外进口可以支撑长期发展吗?一系列问题成为制约未来发展的重要因素。中国工程院季国标调研海斯摩尔期间提出了“原料国产化”的构想和课题。随即海斯摩尔展开了一次又一次实验,经过长时间调研和与国内多地政府机构支持,多个科研机构合作,国产小龙虾壳回收利用和壳聚糖纤维备制技术被攻克。其中与香港政府和香港理工大学产学研合作得到快速推进,医疗用纤维材料原料可以达到可追溯的要求,即通过原料蟹壳可查询到批次、产地、产商甚至养殖人。

化纤是纺织产业的源头,只有纤维和终端产品的技术创新与品牌创新相互促进产生叠加效应,才能加快提升中国纺织行业的整体水平,才能加快提升中国纺织工业的整体水平,提升整个产业链价值。用胡总的话来讲,整个产业链上中间大,两头小,做加工的企业很多,但真正运用核心技术研发原料做品牌的很少,海斯摩尔在整个产业链中就要发挥他的长处“强两头,带中间”服务于整个产业链。在中国化纤工业协会等行业协会的指导下,为下游客户提供权威认证的功能吊牌,每年授权量过千万,与国际、国内知名企业,伊藤忠、都市丽人、利群集团、新时代集团等都形成战略合作关系。自主品牌海慈密语悄然兴起逐渐引导消费市场。真正意义上的高科技为国家所用,为民为消费者所用。

开启中国生物基纤维的蓝色之路

有人说,纺织业是传统产业,注定要走向沦落。胡广敏说:纺织到什么时候都会存在,只是存在的方式会发生改变,中国的纺织行业加工制造业规模很大,属于劳动密集型企业,产能大,产品附加值却很低。国际上发达地区经验值得关注,欧美纺织企业终端服装企业也好,材料企业也好都注重发展品牌,日本则在新材料领域优势明显,这些也都可能是我们未来发展的必经阶段。他还坦言转型升级前的背景,纺织产业链过程中长期存在加工制造的中间环节过大问题,前端原料环节和后端成品环节却受科技和品牌因素的制约发展较缓慢。中间大,两头小结构失衡。

纺织产业不是简单的传统产业,海斯摩尔以高新技术为支撑,以提升品牌价值为目的,运用现代化的营销资本运营手段,创新商业模式,协调发展,努力把传统纺织产业做成现代化的朝阳产业。

胡广敏认为,五大要素的聚合必然能够促进海斯摩尔蓝色之路的顺利进行。首先,研发核心技术,推动产业发展,是打造企业核心竞争力的基础,也是灵魂。海斯摩尔以核心技术专利为基础,构建知识产权管理体系,申请国际专利10余项,保护范围涵盖美国、英国、法国、意大利、日本、韩国 等世界各国。申请国内发明专利120余项,软件著作权若干。牵头起草了多项国家、行业标准,并掌握了多项壳聚糖纤维研发及应用领域的核心技术,申请国际、国内专利120余项。2013年海斯摩尔千吨级壳聚糖纤维产业化及关键技术获得中国工程院院士等组成的专家组一致鉴定整体水平达到“国际领先水平”,在产业化的进程中率先建设完成第一条“千吨级纯壳聚糖纤维生产线”,“第一条适用于纯壳聚糖纤维的非织造布生产线”。

其次,开发产异化产品,不断向高附加值、高端化应用领域拓展。经过多年的发展海斯摩尔总结了一套产异化增值模式:废弃的虾蟹壳回收每吨市场价值在万元左右;将它们加工制作成壳聚糖,无论是片状、颗粒状或粉状,产品价值可以增加十倍;再制作成海斯摩尔——纯壳聚糖纤维,这个过程还可以实现产品价值的十倍增长,达到百万级的水平;以此类推,通过面料、无纺布或纱线等制品加工到面膜、卫生巾、纸尿裤、内衣等成品,加工成应用于医疗领域的生物医疗产品,如医用的外科植入膜类产品、手术缝合线等高附加值产品,海斯摩尔会在原有基础上再实现十万倍的增值。

公司开发的一款护理袜,与不同袜子相比它不仅仅是袜子。而是专为高糖人群设计的同款首个医疗器械,保暖舒适,袜口宽松不勒脚,底部毛圈工艺像踩在毛毯上,此外,还具有天然抑菌、止痒祛臭、防止龟裂的功能,尤其是抑菌、祛臭,商务出差不用再为多带袜子、洗袜子发愁,一星期也无异味。

在高档医疗领域,开发的外科植入物膜类产品功能性好,附加值高。

第三,品牌与文化,不断完善多位一体的品牌文化和品牌价值体系。公司致力于成为生物新材料领域的“莱卡”式品牌,把“呵护自然、保护健康,让人类享受新材料带来的新生活”作为使命,大力推进质量、价值、服务、社会责任多位一体的品牌文化和品牌价值体系,大幅提高品牌价值对企业效益的贡献率。与国内外研发机构、上下游企业以及商业运营机构不断加强合作,达到资源共享、互相支持、合力保护、共同发展的效果,真正把海斯摩尔纤维打造成“中国式莱卡”。

第四,建设生态产业链,全程清洁生产、绿色纺丝。原料循环利用、可再生:选用虾蟹壳,许多食品加工厂、餐桌虾蟹壳作为垃圾丢弃,属于废弃物回收利用。

壳聚糖纤维属于天然海洋生物高分子材料,作为基础材料,产品安全、绿色、环保。而且生产过程采用绿色纺丝工艺,除醋酸溶液和氢氧化钠溶液外,不使用任何一种溶剂和促进剂,生产过程无废水、无废渣产生,保证了海斯摩尔纤维材料是绿色、健康材料,

第五,创新模式,用互联网思维指导工业化生产。整合上下游、产学研,抓产业链核心两头,以技术推动、市场拉动,带动产业中间协同发展。公司在价值取向上寻求“志同道合”,达到互利共赢。

如今,公司已经在技术开发、生产加工、市场应用等方面建立联盟合作,一是技术联盟,在与中科院、中检院、东华大学、香港理工大学等30多家科研院所建立产学研结合。二是生产联盟,海斯摩尔公司与海嘉铭、康平纳、耐尔袜业、北京铜牛、恒天重工、日本丰田、德国利达等70余家企业建立了生产加工合作。三是市场联盟:与英国Medtrade、台湾明基、安莉芳、雅戈尔、新时代等120余家企业建立了产品开发合作,投向市场。

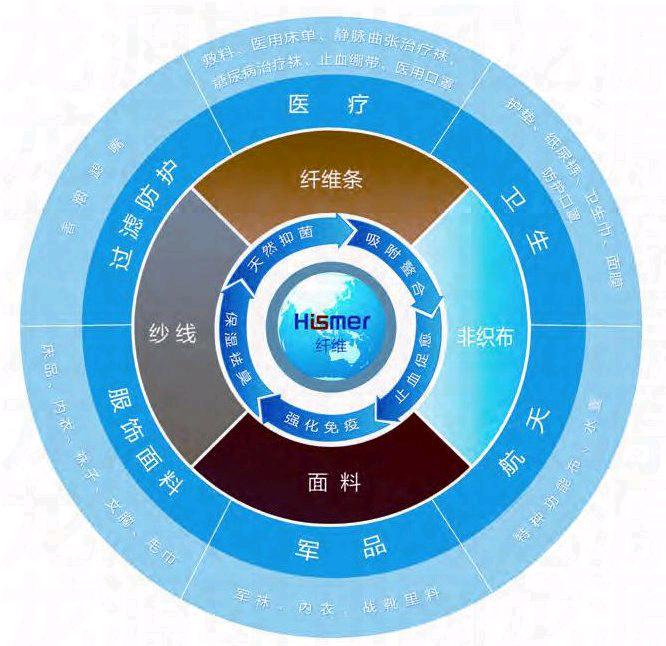

依托现有的纤维提取技术、下游产品加工技术,围绕健康穿着、健康用品和健康辅药三大领域,涉及到服饰内衣、航天军需、家用纺织、卫生用品、防护滤材、医用敷料等产品行业,海斯摩尔力图打造一条健康产业链。

与此同时,海斯摩尔生物科技有限公司正在与当地政府联合规划海斯摩尔科技园,规划了从海斯摩尔纤维研发提取到产业化生产和终端销售蓝图,以小纤维引领产业化,通过产业联盟,与品牌企业合作,形成一个生物材料领域企业聚集的产业集群,规划新上项目100个以上。