小型LNG装置缠绕管换热器的设计

李京瑶公茂琼汤奇雄孙兆虎邹鑫陈高飞吴剑峰

(1中国科学院理化技术研究所,北京100190;2中国科学院大学,北京100049;3中科睿凌低温设备有限公司,北京101499)

引 言

在天然气液化、空气分离、低温甲醇洗等低温工程中,结构紧凑、占地面积小的缠绕管式换热器获得了广泛的应用。对于压力低于4MPa的情况,一般的铝制板翅式换热器可满足要求;对于高压需求,采用缠绕管换热器最高可承受20MPa压力[1]。由于采用螺旋管盘绕,空间利用率高,在相同的空间里可得到大的传热面积,布置较长的传热管道,而且比直管有更高的传热系数,换热效率更高。同时缠绕管换热器在结构上较为紧凑,并且具有一定的温度自补偿能力,适应性及可靠性更好,因而在各种换热设备中得到广泛应用[2]。

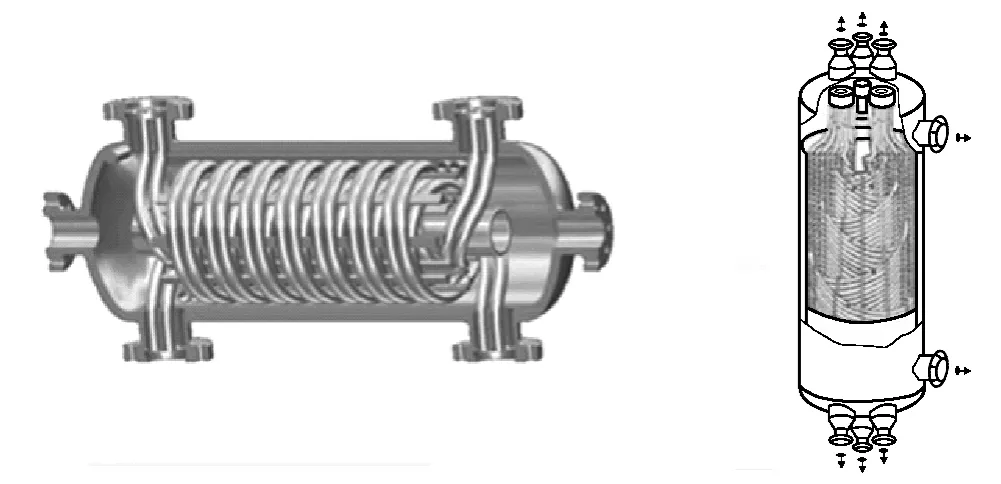

如图1所示,缠绕管式换热器由缠绕管芯体和壳体两部分组成。缠绕管芯体由中心筒、换热管、隔条等组成。小直径管以单管或多管焊接的方式以螺旋状缠绕在芯管上,各层缠绕方向相反,缠绕角度一般为5°~20°[3]。绕管的径向间距用特制的金属隔条来调节,保证管子之间的横向和纵向间距,隔条与管子之间用管卡固定连接或者焊接,换热管与管板采用强度焊加贴胀的连接结构,中心筒在制造中起支撑作用,因而要求有一定的强度和刚度。壳体由筒体和封头等组成[4]。

图1 多股流缠绕管换热器结构Fig.1 Structure of multi-stream heat exchanger

现有缠绕管换热器的研究主要是从理论上研究几何参数对换热和压降的影响以及单质无相变的热力设计,对于多股流发生相变的研究缺乏准确的理论依据,涉及的文献较少,但在工程应用中,多股流相变绕管换热器的应用需求广泛。因此,本文通过研究设计用于小型LNG装置的缠绕管换热器,探索出多股流相变绕管换热器的设计方法,为缠绕管换热器的实际应用提供参考。

1 缠绕管换热器计算方法

对缠绕管换热器建立模型前,做以下假设:①壳侧流动方向唯一;②轴向导热忽略;③漏热忽略。

1.1 几何模型

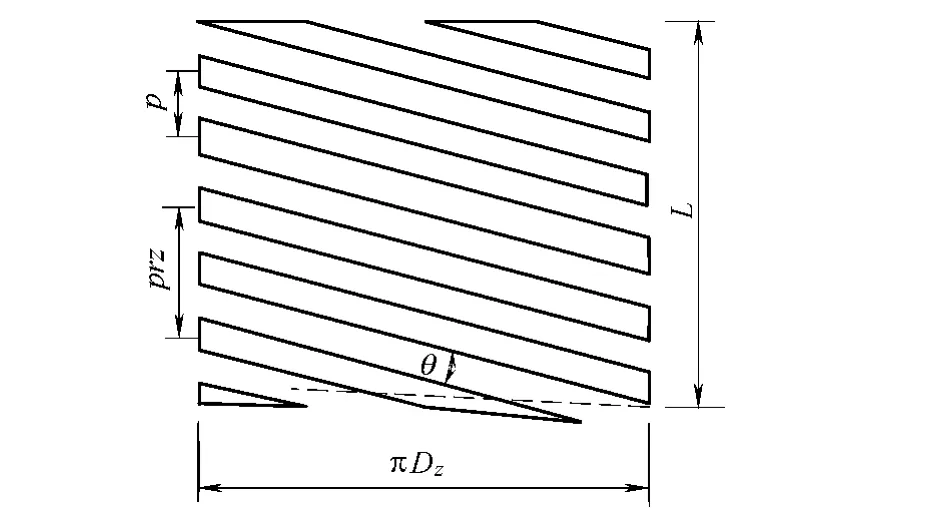

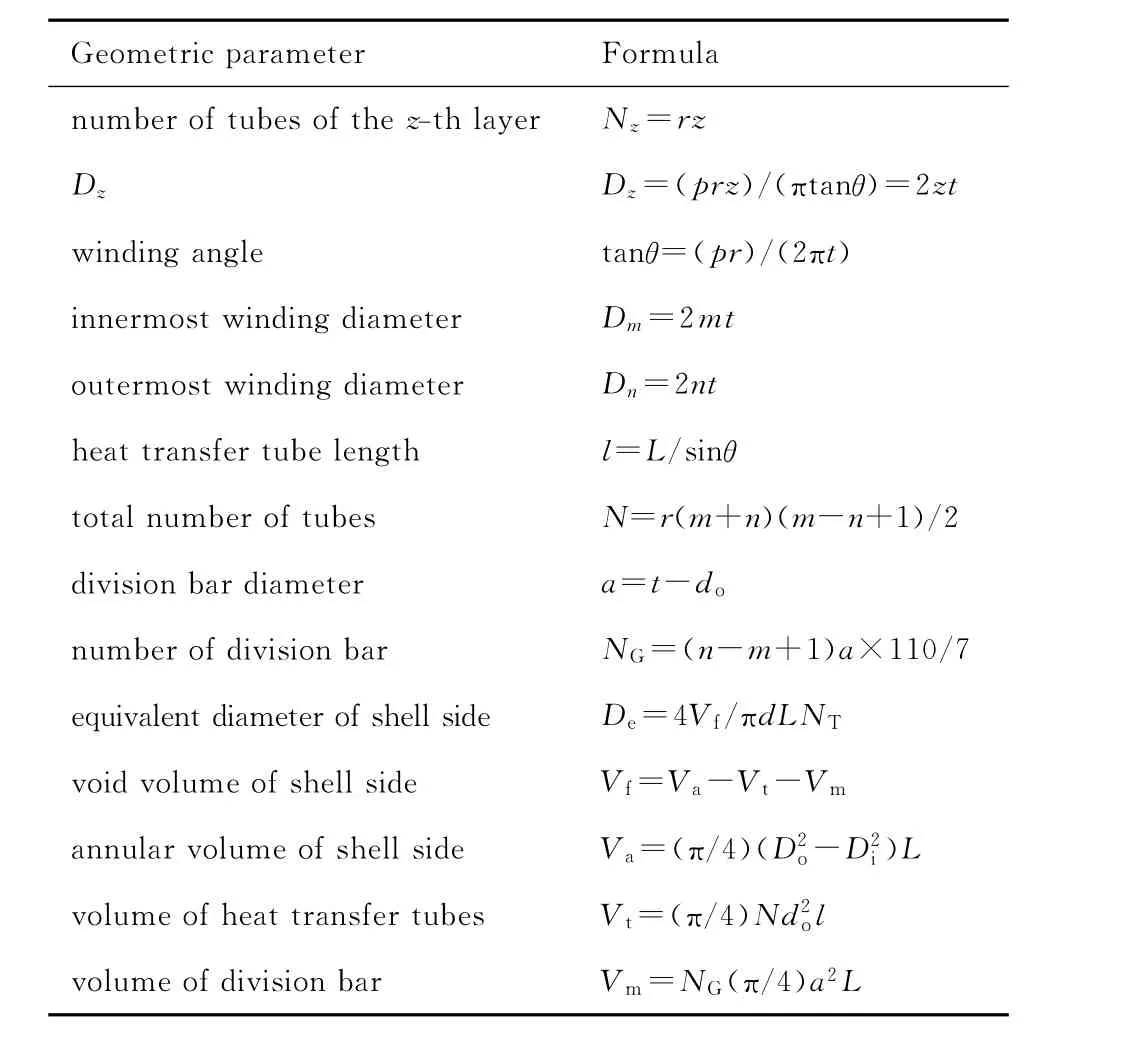

为了保证每层缠绕管的传热管长、缠绕角度、管间距相同,每层的缠绕直径和传热管数呈比例增加。最简单的设计方法是:缠绕角保持不变,最内层缠绕直径为环形均匀布置,最内层布置1根管,第二层2根管,第三层3根管,以此类推。选取任意两层m,n(m<n),m层内放置内筒,n层外放置外壳,内筒和外壳之间的环形共有 (n-m+1)层绕管。

定义一个缠绕管数因子r,以r倍增加传热管数量,则以上模型中传热管数为r,2r,3r,…,当r=1,2,3…整数时,每层传热管数为整数;当r不是整数时,每层传热管数量四舍五入取整。

将第z层绕管展开,如图2所示。几何计算公式如表1所示。

图2 传热管展开图Fig.2 Expansion of heat transfer tubes

表1 几何模型计算公式Table 1 Geometric model formula

1.2 传热模型

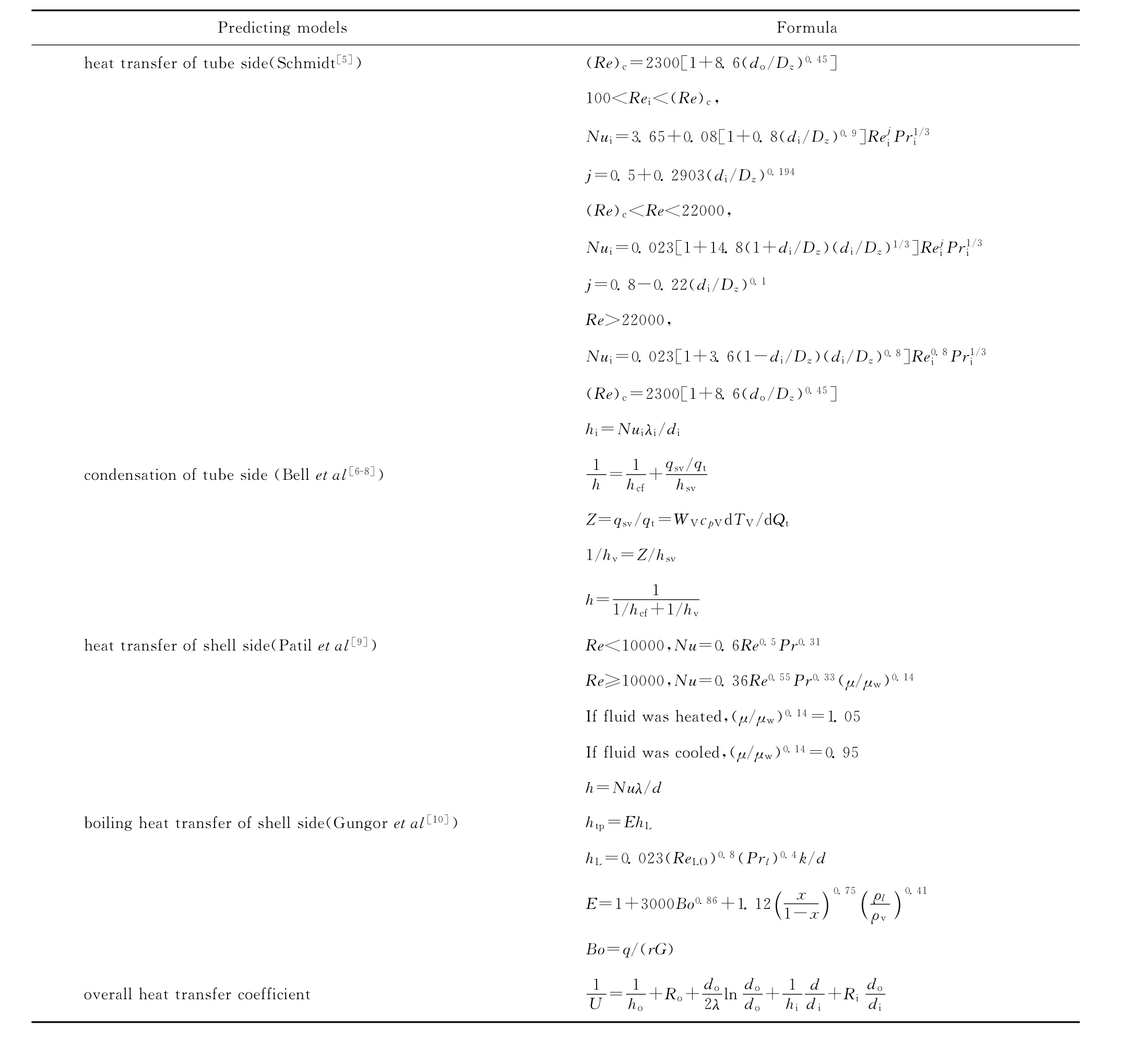

Schmidt[5]把直管内流动换热加上离心力对传热系数的影响,提出了计算管侧传热膜系数的方法。管内发生冷凝时,需要计算两相传热系数;与纯蒸汽凝结换热相比,混合蒸汽凝结换热时,冷凝温度变化,有传质发生,传热传质间相互影响。本文管侧冷凝传热模型采用的Bell等[6-8]方法是以膜理论为基础建立的,假设冷凝过程在气相主体温度下达到汽液平衡,令Z=qsv/qt,用冷凝曲线求Z。壳侧传热采用Patil等[9]推荐的壳侧传热计算关联式。壳侧两相传热时,先计算液相单相传热系数,再乘以两相流系数,便可得到两相流的传热系数。Gungor等[10]提出的对管内和环侧流动沸腾通用的简化关联式,工程引用较广泛,预测结果较好。关联式如表2所示。

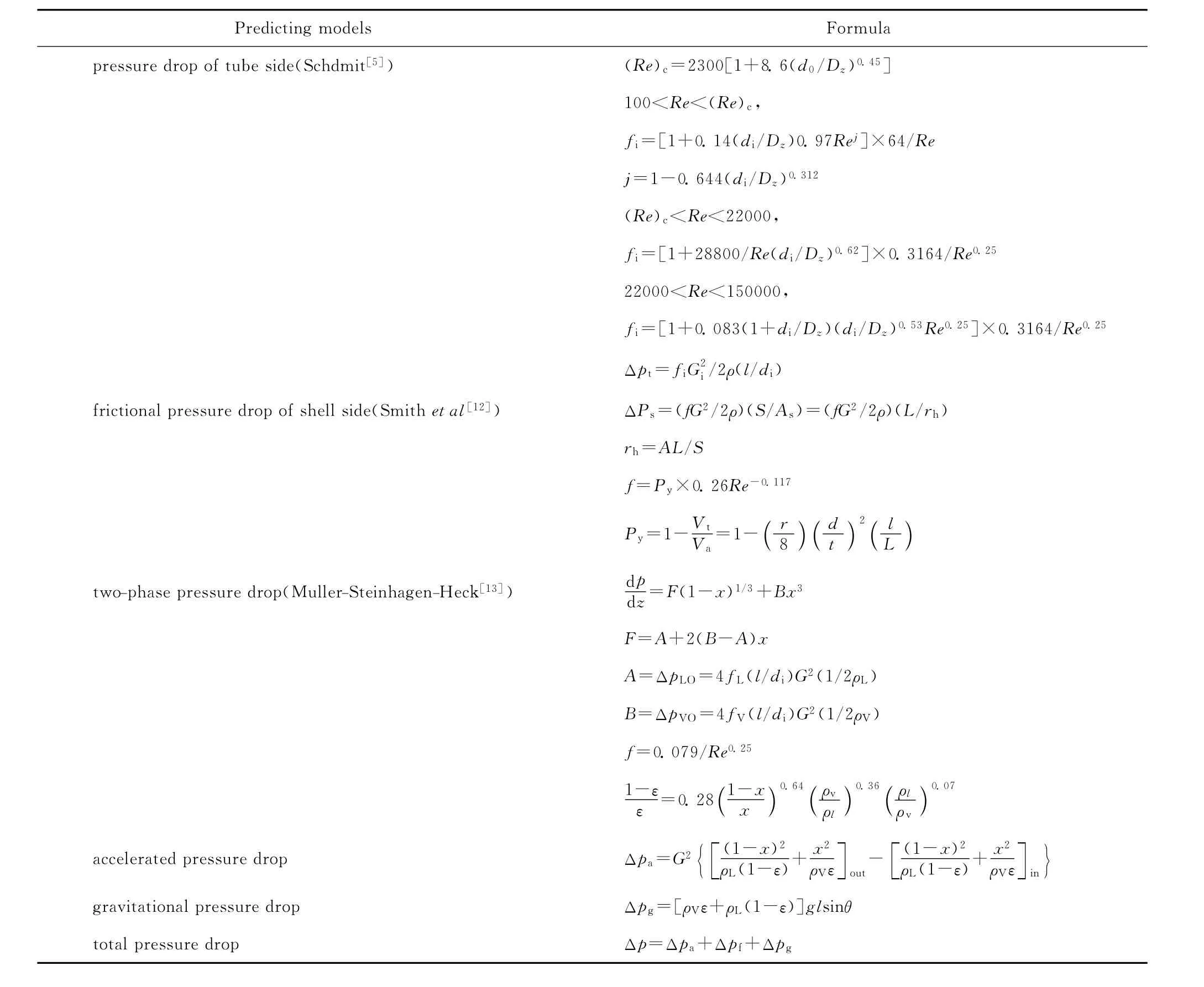

1.3 压降模型

管内单相压降采用Schdmit提出的盘管内流动流体的压力损失公式。Le Feuvre[11]对比了交叉排列管和螺旋缠绕管的传热模型,提出可以用交叉排列管模型来模拟螺旋缠绕管的传热和压降。因此本文的压降模型建立选取了Smith等[12]通过实验研究交错排列管束的传热性能得出的壳侧摩擦因子式,Re范围1000~10000。关联式如表3所示。

表2 传热模型公式Table 2 Heat transfer model formula

表3 压降模型公式Table 3 Pressure drop model formula

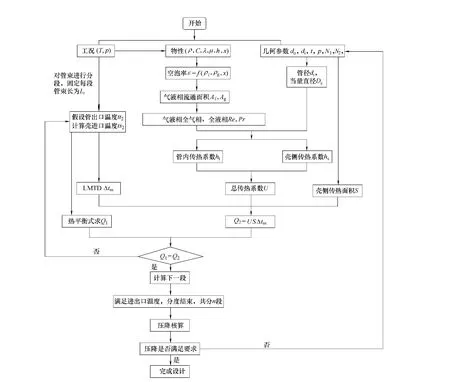

1.4 程序设计

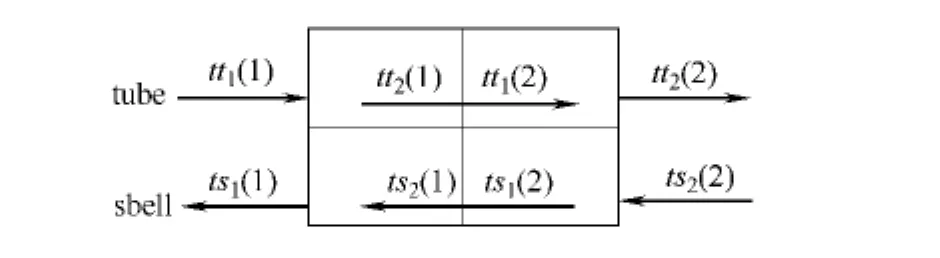

基于以上模型,对换热器进行程序设计,温差采用对数平均温差,由于工程应用中换热器内工质物性随压力、温度变化较大,工质物性随温度变化的影响不可忽略,但在微元段内可视为物性保持不变,因此基于LMTD法采用微元分段设计法。如图3所示,对管束进行分段,固定每段管束长为Li,已知管进口温度tt1,壳出口温度ts1,先假定管侧出口温度tt2,然后通过迭代计算,得到真实tt2,最后求得所需管束长,管侧和壳侧的温度分布。程序框图如图4所示。

2 模型验证

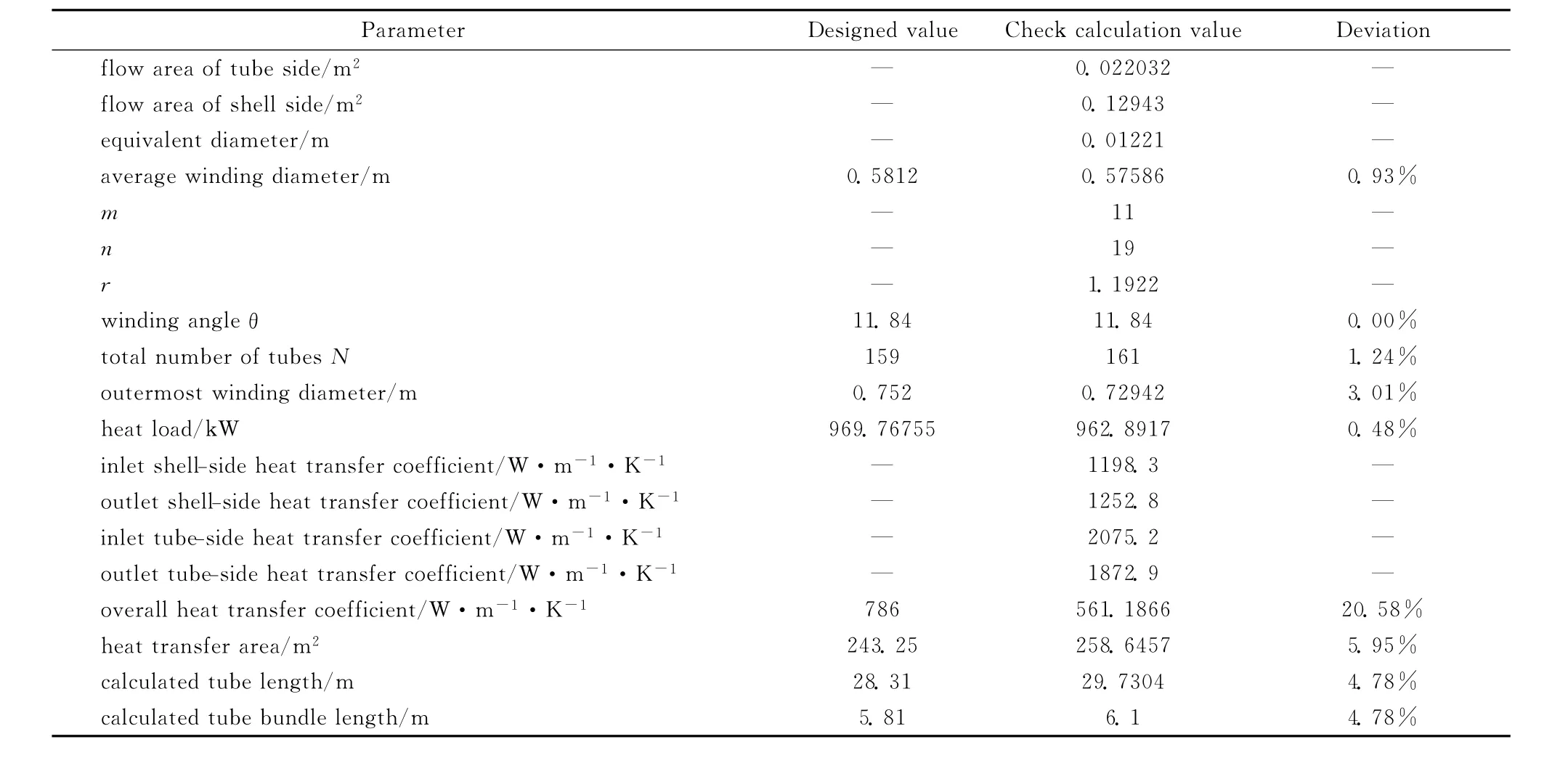

为了验证所建立模型的准确性,对文献 [14]中某厂一台缠绕管换热器 (E8)进行传热系数、传热面积、压力降等相关参数的核算,通过比较核算值与设计值来验证模型的准确性。表4列出了E8换热器的核算结果对比。

图3 微元分段示意图Fig.3 Schematic plot of piecewise infinitesimal

从表4可以看出平均缠绕直径、缠绕角度、缠绕管数量、最外层缠绕直径与原设计值偏差在3%以内,表中还列出了原设计值中未知的一些几何参数。其中,由于模型中选择了较大的污垢热阻,来弥补所需要的裕量传热面积,故总传热系数偏差20.58%。而传热负荷与原设计值偏差0.48%,传热面积、传热管长度、管束长度偏差值都在5%以内,这也说明了仅传热系数的大偏差没有影响模型其他参数的准确度。从以上的分析中可以看出,本文选用的几何、传热、压力损失等计算公式基本正确,建立的模型合理、可靠。

图4 程序设计流程图Fig.4 Programming flowchart

3 实例计算

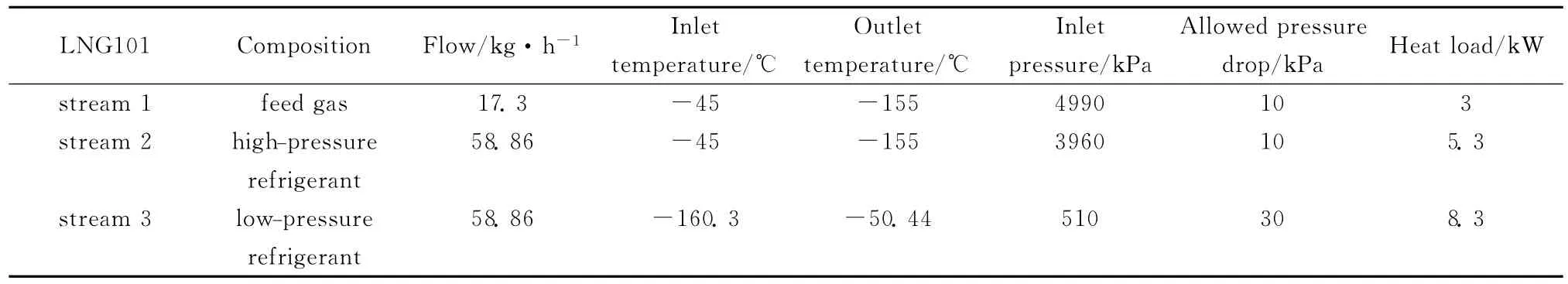

用经过验证的模型设计一个用于小型LNG装置的缠绕管换热器,由-45℃到-155℃,换热器中管侧为热流,被冷却冷凝,壳侧为冷流,被加热蒸发。以主冷换热器LNG101进行实例计算,工艺条件如表5所示。

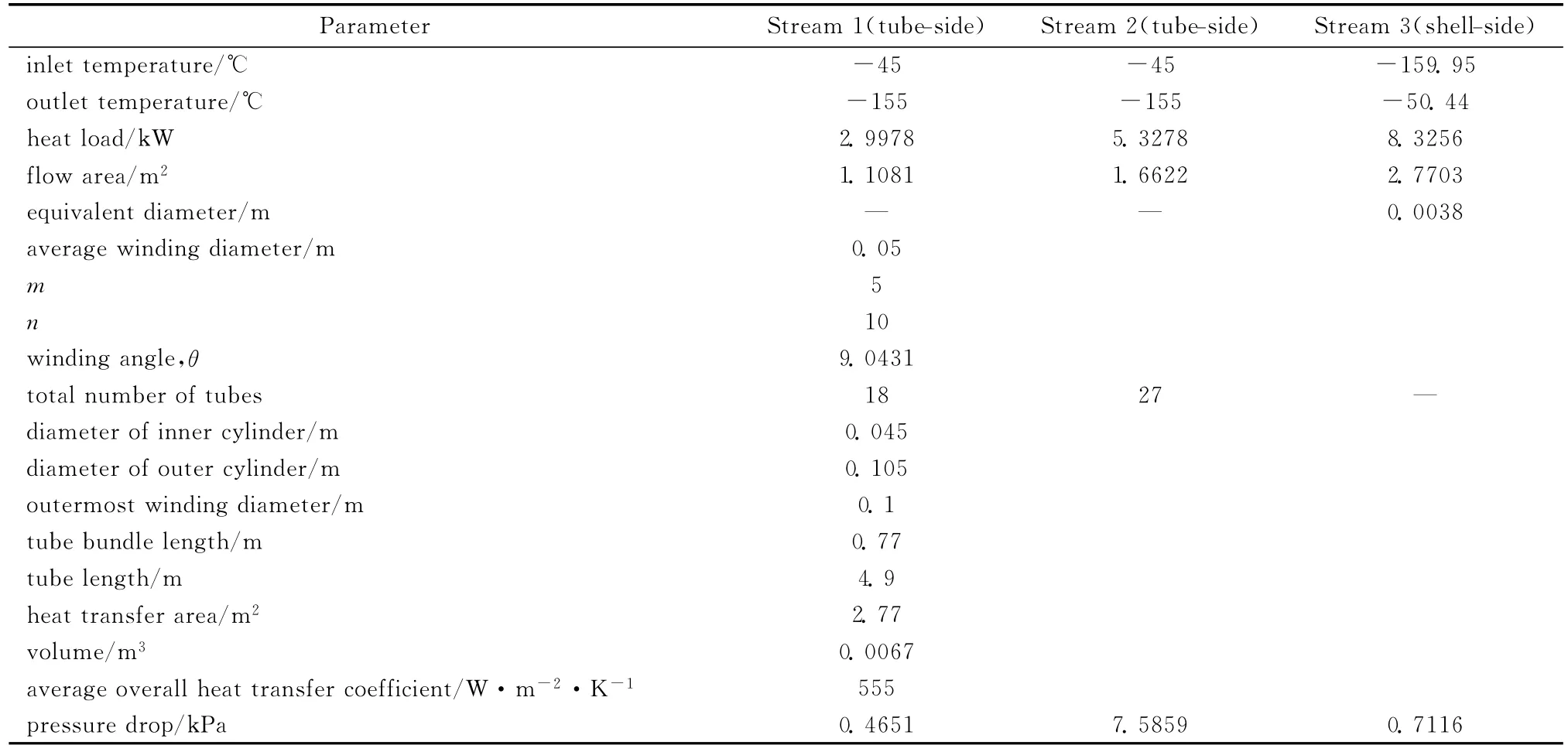

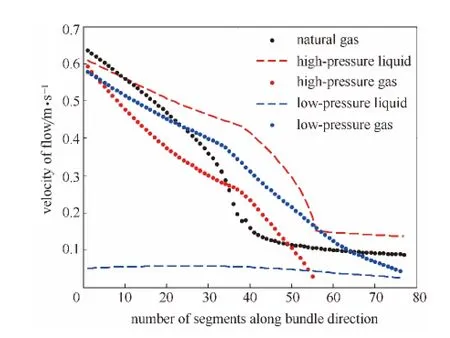

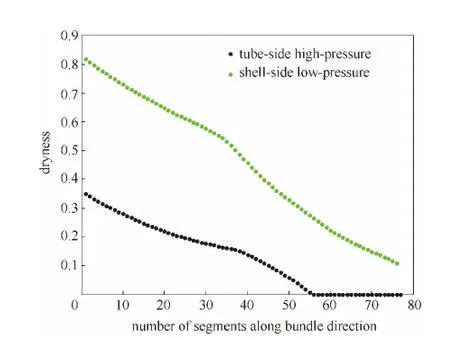

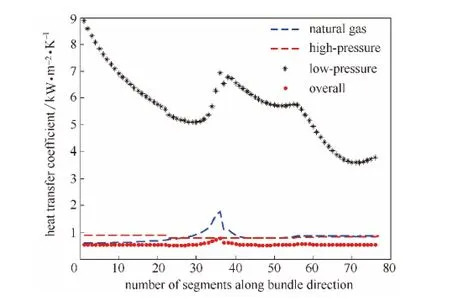

物性使用ASPEN数据库。由文献可知,管径越小,传热系数越大,为了避免毛细效应,取管径4mm,内径3mm,选取合适的t/do=1.25,t=5 mm,绕管换热器计算结果如图5~图9所示,几何尺寸结果如表6所示。

由图5中的温度分布可以看出,设计温差小,温度分布均匀;图8中的局部压降不大,总压降损失小;由图9的传热系数可以看出,传热热阻主要由管侧热阻构成。

表4 核算结果对比Table 4 Result of check calculation

表5 LNG101换热器工况Table 5 Working conditions of heat exchanger LNG101

表6 LNG101换热器计算结果Tabel 6 Calculated results of heat exchanger LNG101

图5 温度分布Fig.5 Temperature profile

图6 流速分布Fig.6 Velocity profile

图7 沿程干度Fig.7 Dryness profile

图8 沿程压降Fig.8 Drop pressure profile

图9 换热系数Fig.9 Heat transfer coefficient profile

4 结 论

本文研究了用于小型LNG装置的缠绕管换热器的计算方法,建立了适合缠绕管换热器的几何模型及几何结构、传热、压力损失的计算公式,本文结论如下。

(1)内部传热及压降关联式是计算的基础,本计算方法选用的关联式都是经过验证的关联式,大部分关联式都被多次引用,且被证实在所选用领域具有可靠性。

(2)本微元法对变物性 (流体在换热器内沿程物性有较大变化)的计算有显著优势,所有流动参数和物性参数都使用换热器内当地局部参数,切合换热器内局部实际工况,计算可靠,对大温差且存在相变的换热器来说,尤为重要,计算总传热量及总流动压降均为微元计算求和,准确度高,且计算出的全部沿程局部参数分布,可为设计人员提供依据,便于进行细微调整。因此采用微元化程序方法存在显著的优势 (相对均一化设计或者分段设计法)。

(3)本设计方法能直接获得换热器的内部所有主要结构参数,计算获取的参数作为重要参考,可直接作为换热器物理结构参数,一旦应用本方法设计完成,换热器的关键参数都直接获得,后续工作简单易行;尤其确定缠绕管数排列的方法简单快捷,在多层缠绕时,可以快速确定每层管数,不需要逐层计算。

(4)本微元法计算法,计算稳定,易收敛,通用性好,该设计方法可应用于空分、LNG、液化氮气等涉及低温及相变的绕管换热器设计。

(5)运用该程序对已有换热器进行核算,验证了该模型的可靠性。

(6)运用本程序设计了一个用于小型LNG装置的缠绕管换热器。

[1] Yin Jiexi(尹接喜),Li Qinghai(李清海),Shi Deqiang(施德强),Lu Zhongqi(鲁钟琪),Yang Ruichang (杨瑞昌).Heat transfer model land experiment for paired-tubes wound-tube heat exchangers [J].JournalofTsinghua University:ScienceandTechnology(清华大学学报:自然科学版),2000,40 (6):73-75.

[2] Guo Meng(郭萌),Zhao Liang(赵亮),Mao Yufei(毛宇飞),Zhen Feiqiang (甄飞强),Zhang Wenbin (张文斌),Guo Liejin (郭烈锦),Peng Xiaofeng (彭晓峰).The study in steam-water two-phase flow heat transfer at high velocity of flow in vertical helical coiled tube [J].Journalof EngineeringThermophysics(工程热物理学报),2008,29(3):423-428.

[3] Wang Baizhan (王百战),Liang Xuqun (梁绪囷).Review of technology development of coiled-wound heat exchanger[J].WesternCoalChemicalIndustry(西 部 煤 化 工 ),2005,(2):28-30.

[4] Du Yueliang (都跃良),Zhang Xian’an (张 贤 安).The management and analysis on application prospect of coiledwound heat exchanger [J].ChemicalEngineering&Machinery(化工机械),2005,32 (3):181-185.

[5] Oka Ero (尾花英朗).Heat Exchanger Design Handbook(热交换器设计手册) [M].Xu Zhongquan (徐忠权),trans.Beijing:Petroleum Industry Press,1982.

[6] Bell K J,Ghaly M A.An approximate generalized design method for multicomponent/partial condenser [J].AIChE Symp.Ser.,1973,69 (131):72-79.

[7] Si Qin(思勤),Huang Fenglian (黄风廉),Huang Hongding (黄 鸿 鼎).The calculation method and verification of multicomponent vapor condensation heat transfer in a horizontal tube.[J].ChemicalEngineering(China) (化学工程),1988,16 (6):16.

[8] Gilli P V.Heat transfer and pressure drop for cross flow through banks of multistart helical tubes with uniform inclinations and uniform longitudinal pitches [J].Nuclear ScienceandEngineering,1965,22 (3):298.

[9] Patil R K,Shende B W,Ghosh P K.Designing a helicalcoil heat exchanger [J].ChemicalEngineering,1982,92(24):85-88.

[10] Gungor K E,Winterton R H S.Simplified general correlation for saturated flow boiling and comparisons of correlations with data [J].ChemicalEngineeringResearch&Design,1987,65 (2):148-156.

[11] Le Feuvre R F.A method of modelling the heat transfer and flow resistance characteristics of multi-start helically-coiled tube heat exchangers//8th International Heat Transfer Conference [C].San Francisco,1986:2799-2804.

[12] Smith E M,King J L.Thermal performance of further crossinclined in-line and staggered tube banks//Proc.6th Int.Heat Transfer Conf.[C].Toronto,1978.

[13] Müller-Steinhagen H,Heck K.A simple friction pressure drop correlation for two-phase flow in pipes [J].Chemical EngineeringandProcessing:ProcessIntensification,1986,20 (6):297-308.

[14] Yu Qingye (于清野).Researchon calculation methodfor helical wound coil tube heat exchangers [D].Dalian:Dalian University of Technology,2011.