浸没燃烧式气化器的运行特性及优化

齐超,王博杰,易冲冲,匡以武,王文,许佳伟,黄宇

(1上海交通大学制冷与低温工程研究所,上海200240;2中海石油气电集团有限责任公司,北京100027)

引 言

LNG浸没燃烧式气化器 (SCV)是以消耗自身燃料为热源的LNG气化装置。相较于其他几种类型气化器:开架式气化器 (ORV)、中间介质式汽化器 (IFV)以及空温式气化器 (AAV)等,SCV具有热量输送量大、占地面积适中、初期投资小以及快速启动等特点。虽然运行成本较高,一般不作为基本负荷型汽化器;但由于其快速启动、结构紧凑等显著优势,大量装备在气化站用于调峰和紧急使用[1-5]。

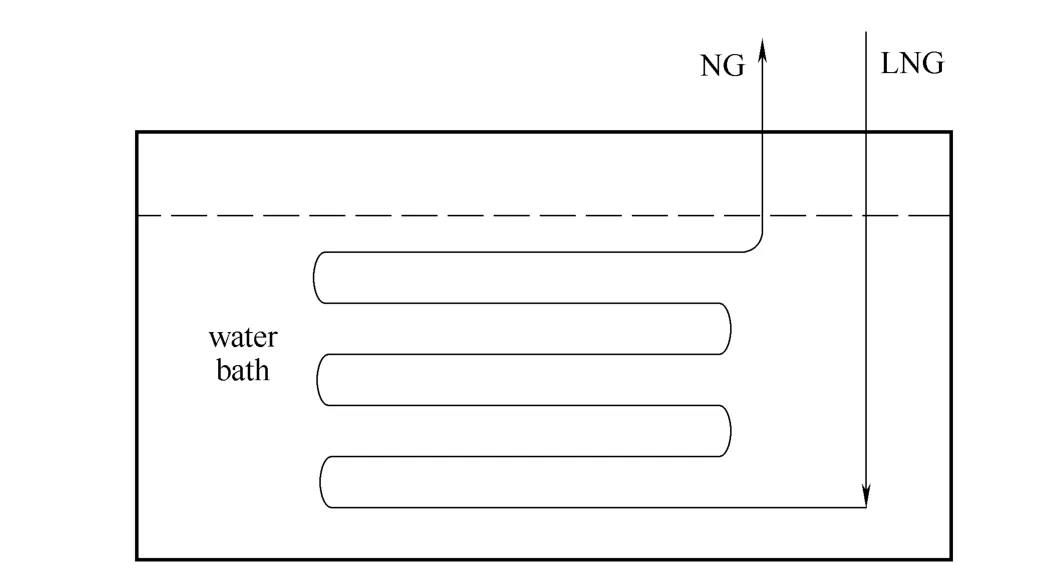

图1是一种典型的浸没燃烧式气化器结构图。主要包括水浴池、燃烧器、鼓风机、烟气喷射管、围堰、换热管束、烟囱等。燃气在燃烧器内燃烧,高温的烟气通过下排气管排入水浴池中,使水浴高度湍动。换热管内的LNG与管外高度湍动的水充分换热,从而使LNG加热、气化。由于水浴池中高速烟气与水浴直接接触换热,水浴池湍动剧烈,因此管外传热系数很高,水浴温度均匀。

目前国内对SCV的传热性能研究还不是很多。于国杰[6]对浸没燃烧式气化器的CFD模拟进行了研究,讨论了烟气流量、烟气喷射Reynolds数、加热管间距等对水浴平均速度、平均湍动能以及管内LNG温升曲线等参数的影响;毕明树等[7]对SCV进行了三维数值模拟,分析了管内气阻成因、讨论了加热管倾角和加热管直径对出口含气率的影响;孙海峰等[8]也对采用间接加热方式 (加装管束)类型的加热器的换热过程进行了理论分析,以传热量与功耗比值为评价标准给出了最优水浴冲刷速度。然而上述研究都建立在CFD的基础上,工作量和计算量较大,模拟对象往往是小型气化器和加热器;而且在结构变化时需要重新绘制网格,通用性不易实现。

本文建立了SCV单管的传热计算模型,对内部传热的过程进行数值模拟;对不同工况下SCV的运行特性 (水浴温度等)进行分析;根据计算结果提出了加装管内扰流装置以强化换热,降低水浴温度、减小换热面积的优化方案。

1 传热计算模型

1.1 模型简化及传热过程分析

为了建立SCV的传热计算模型,简化气化器的结构,忽略燃烧器、燃烧室和鼓风机等部分,建立如图2所示的简化模型。

实际运行中,根据LNG入口参数及NG出口温度要求,分配一部分气化后的NG (1.5%左右)作为燃料,经处理后喷入燃烧器,燃烧后的高温烟气从水浴池底部射流小孔进入水中,水浴池中的水被烟气加热,湍动的水浴再通过换热管加热管内的流体。LNG从下部入口流入加热管内,在管内被加热气化,气化后的NG被加热到要求温度后从加热管上部出口流出。

由于加热管长径比很大,简化为一维传热模型;由于高速烟气与水直接接触换热,且出口烟气温度基本和水浴温度相当,而在高湍动的水浴池内部整个空间内温度基本均匀,因此可以认为烟气与水浴池的水的换热是理想的,烟气将所有热量都传递给了水浴;加热管与烟水混合物的换热过程可以简化为换热管与流速均匀的恒温水浴的换热过程,文献 [6-7]的结果也表明了水浴池内温度、速度分布的一致性。综上,进行以下简化假设:(1)水浴池内温度均匀;(2)水浴池内冲刷传热管速度相同;(3)忽略轴向导热;(4)假设管内外污垢沿管长分布一致;(5)天然气物性用甲烷物性替代。

图1 浸没燃烧式气化器结构简图Fig.1 Structure schematic of SCV

图2 SCV简化传热模型Fig.2 Structure schematic of heat transfer model

1.2 传热模型及控制方程组

沿管长将换热管划分为若干换热微元,通过对每个微元段内的传热和热平衡计算,得到这一个微元段内的管壁温度、出口温度等参数,而这一微元段的出口参数即作为下一微元段的入口参数,恒温的水浴作为微元段的边界条件,依次计算每个传热微元段,直到NG出口,这样就得到了整个传热管的温升曲线等参数,完成整个换热计算。图3所示的是微元段内的传热过程,对应的传热方程和热平衡方程组如式 (1)~式 (5)所示。

图3 微元段传热过程Fig.3 Heat transfer process

式 (1)为管外传热方程,其中,αout(i)为微元段管外对流传热系数;ζout为管外污垢热阻;δ为管壁厚度;λ为管壁热导率;Do为换热管外径;Tout(i)为微元段管外水浴温度;Tw(i)为微元段管壁温度;δl为微元段长度。

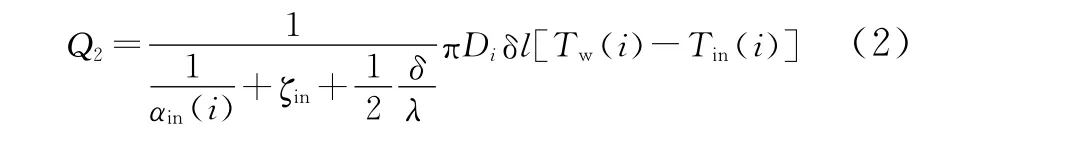

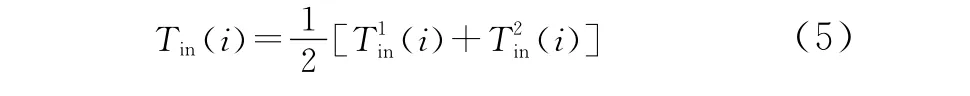

式 (2)为管内传热方程,其中,αin(i)为微元段管内传热系数;Di为换热管内径;ζin为管内污垢热阻;Tin(i)为微元段内LNG温度。

根据热量平衡,可以得到如下方程

补充方程

式中,˙min表示管内流体质量流量,(i)为微元段入口处LNG温度;(i)为微元段出口处LNG温度。

上述控制方程组中,未知数一共有5个:管壁温度Tw(i);管外换热量Q1;管内换热量Q2;微元段NG出口温度(i);微元段 NG平均温度Tin(i);方程数也为5个,封闭可解。

1.3 整体计算流程

沿管长将换热管换分为若干换热微元,通过对每一微元段的计算进行整体计算。首先假设水浴温度,从LNG入口开始,计算每一微元的换热量、温升,一直计算到NG出口,如果计算得到的NG出口温度与给定值相同,则计算结束,否则改变水浴温度进行下一轮迭代计算。计算流程图如图4所示。

1.4 传热关联式的确定

整个传热过程包括:①水浴冲刷换热管外壁的对流换热;②管外壁相关内壁的导热;③管内壁与内部流体 (LNG)的对流换热。

1.4.1 水浴与管壁的换热 管外的换热为均匀温度、均匀流速的水浴与传热管之间的换热,即流体横掠单管换热,选取Churchill-Bernstein关联式进行管外对流传热系数计算[9]。

定性温度取壁温与水浴温度平均值;公式适用范围Re·Pr>0.2。

1.4.2 管壁导热 对于管外壁向管内壁的导热过程而言,主要热阻包括管壁热阻以及管内外污垢热阻。管壁热阻可以查询相应材料的热导率获得;污垢热阻可以用厂家提供的推荐值或者按照相关手册选取[10-11]。通过随后的计算可以看出,这一部分的热阻对整个传热管的传热影响很大,因此不能忽略。

图4 程序流程图Fig.4 Logical diagram of calculation program

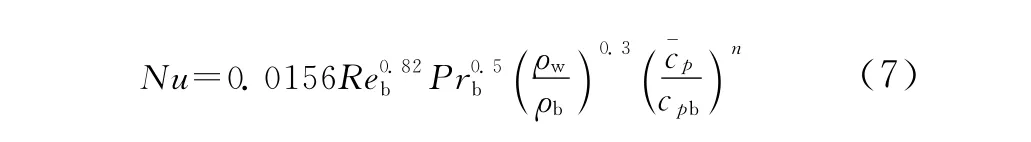

1.4.3 管内换热关联式的确定 实际SCV运行中,管内LNG的压力一般为6.3MPa或者更高,而甲烷的临界压力为4.6MPa;在LNG被加热过程中,温度从入口110K升高到出口274K,跨越了甲烷的临界温度190.56K,因此甲烷从过冷液态直接转变为超临界状态,转变过程中不存在汽化温度以及明显气液相界面。管内流动换热系数的计算采用修正的Jackson-Hall关联式[12-13]。

式 (7)适用范围为热通量Φ<3MW。其中具体变量的物理意义参照文献 [13],这里不再赘述。

2 模型验证

为了验证模型的准确性,本文针对某一具体SCV机组,计算了不同工况下的水浴温度、热负荷等参数,并与实际运行参数进行比较。

文献 [14]中给出了一些SCV的实际运行参数,将其中给出的结构参数、LNG流量、进口LNG压力、进口LNG温度以及出口NG温度代入到本文建立的模型中,计算得到不同工况下的水浴温度,并与实际运行参数进行比较。

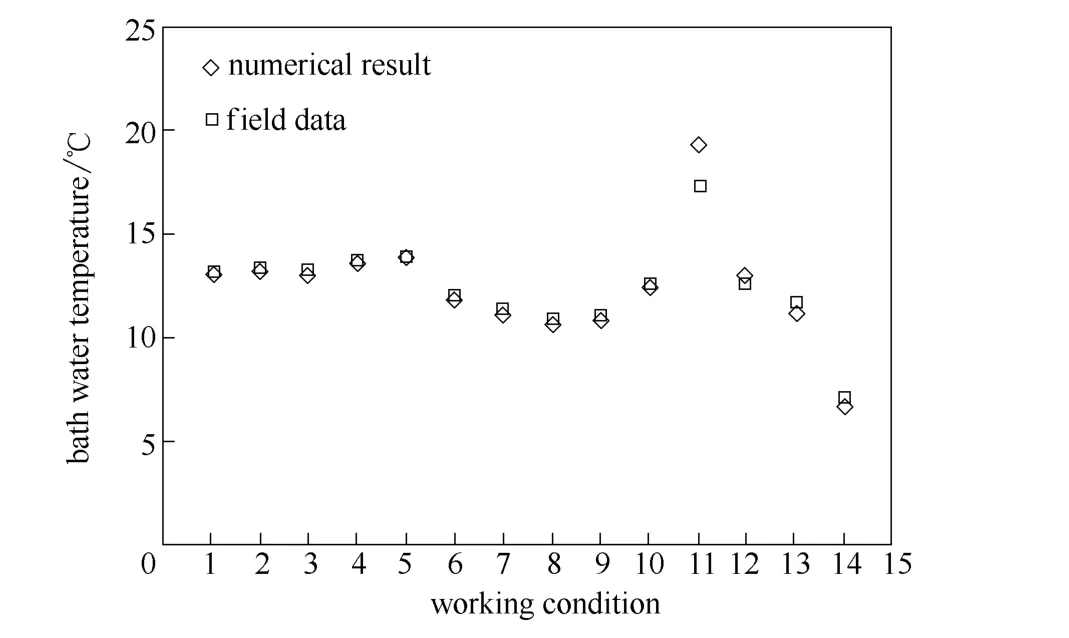

图5 计算结果对比Fig.5 Comparison of calculated results and field data

图5所示的是不同工况下,水浴温度的计算结果与实际运行值的比较。不同工况下水浴温度的计算误差在3℃以内。最大误差出现在第11组工况,这是由于此工况条件下,LNG流量较大,各环节换热关联式的误差也相对较大。具体工况数据参见文献 [14]。通过对比可以看出,本文所建立的SCV传热管的传热计算模型是准确的。

3 SCV传热管运行分析及优化设计

3.1 SCV传热管运行分析

通过以上建立的SCV单根传热管的传热计算模型,对住友公司生产的某型SCV进行性能分析,计算不同工况下,压降、水浴温度等参数的变化,并分析其原因。

3.1.1 额定工况 计算在额定工况时管内LNG温升曲线、压降曲线、管内外传热系数曲线,并分析其成因。额定参数:LNG入口温度:110K;入口压力:6.3MPa;流量:175t·h-1;NG出口温度:1℃。

图6 额定工况计算结果Fig.6 Results of rated condition

从图6(a)可以看出,管壁传热系数 (热阻)保持不变;管外水浴对流传热系数也基本不变;管内LNG/NG的对流传热系数随着管长的增大而先提高后降低,这是由于沿着管长方向LNG温度逐渐提高,比容增大,流速提高,Re增大,换热增强;传热系数持续增大到某一位置 (准临界点)时,比定压热容随温度增加逐渐减小,而此时Re的增大对传热系数的提高作用不及比定压热容减小对传热系数降低的作用,因而传热系数又逐渐降低,呈现出先增大后降低的管内传热系数曲线;总传热系数由上述3个环节的传热系数综合而成,因此呈现出与管内传热系数类似的先增大后减小的曲线。

就温度曲线 [图6(b)]而言,管外水浴温度不随管长变化而变化 (整个水浴池内温度均匀);管内温度、管壁温度均沿着管长方向增大,在某一位置处温度增加较为缓慢,这是由于对应位置处的比定压热容急剧增加所导致的。在整个管长范围内,管壁与管内流体的温差和水浴与管壁的温差之间的关系也是与管内、外传热系数的变化对应的,温度较低时管壁温度逐渐接近管内流体温度;准临界点过后,随着管内温度增加,管内传热系数减小,管壁温度又逐渐靠近管外水浴温度。

图6(c)所示的是管内工质沿管长的压降曲线。初期LNG温度较低,比容较小,Re较小,因而压降较小;沿着管长方向,随着LNG温度的升高、比容减小,压降迅速增大。由于是光管,整个进出、口压降较小,约为50kPa。

3.1.2 变工况性能分析 水浴温度是SCV运行状况的重要指标。稳定运行时的水浴温度是一个自平衡参数,实际运行中需要保持在10~40℃以内。过高的水浴温度会导致排烟热损失增加、加速加热管等金属构件的腐蚀;而过低的水浴温度可能会导致水浴池内部分区域结冰,导致传热恶化。因此以下就以水浴温度为指标,分析评价SCV在变工况条件下的工作状况。计算机组在额定工况下的水浴温度为30.0℃。

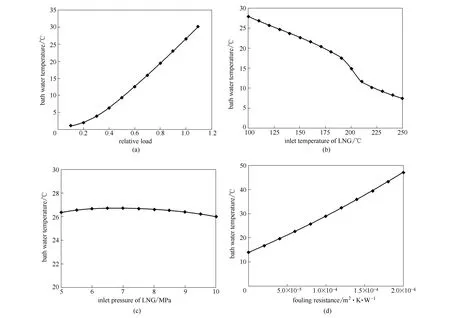

考虑到实际运行中可能出现的工况变化,计算如下4种变工况条件:负荷 (LNG流量)变化、LNG入口温度变化、LNG入口压力变化以及加热管污垢热阻变化时的水浴温度变化。

图7(a)所示的是不同负荷下水浴温度的计算结果。保持其余参数不变,LNG流量变化范围为10%~110%额定流量。负荷增大时,管内LNG流速增大,相应的管内传热系数增大;同样地,烟气量也和负荷呈正相关,负荷提高烟气量增大,管外烟气速度提高,水浴冲刷速度增大,导致管外传热系数增大;因此整体传热系数提高。然而传热系数的提高不能满足持续增大的热负荷要求,因此需要提高水浴温度,增大换热能力,满足换热要求。从而出现了水浴温度随负荷增大而增大的曲线。

图7(b)所示的是不同LNG入口温度下水浴温度的计算结果。保持其余参数不变,LNG入口温度变化范围为100~250K。其余参数保持不变时,换热量即热负荷随着LNG入口温度的增加而线性减小;虽然热负荷减小即烟气量减少时管外传热系数也有所减小,但管内、管壁传热系数基本不变,因而总传热系数变化不大;因此换热温差总体呈减小趋势,最终导致水浴温度降低。

图7(c)所示的是水浴温度随LNG入口压力的变化曲线。保持其余参数不变,LNG入口压力变化范围为5~10MPa。当其余参数保持不变时,压力的变化对天然气焓升即换热量的影响较小,且对总换热系数的影响不大,因此换热温差基本保持不变,从而出现了几近平直的水浴温度变化曲线。

按照文献 [11]推荐的范围,管内外的污垢热阻均为0.000086m2·K·W-1。实际运行中,污垢热阻随着工作时间、水浴净化条件变化而变化。计算污垢热阻变化范围为0~0.0003m2·K·W-1。从图7(d)可以看出,随着污垢热阻的增大,整体传热系数降低,导致水浴温度升高。实际SCV运行时,一般要求水浴温度在50℃以下,一方面水浴温度过高会导致烟气与水混合物对加热管侵蚀增强;另一方面过高的水浴温度会导致过高的排烟温度,带来较大的热损失。从以上计算可以看出管壁污垢热阻对水浴温度的影响是很大的,因此需要注意水浴的水质净化并且及时清理传热管壁面污垢。

3.2 SCV传热管优化设计

为了在控制水浴温度基础上进一步提高热负荷,或在保持热负荷不变的基础上,进一步降低水浴温度、减小热损失及对加热管的腐蚀,需要优化系统的换热性能。在SCV整体结构保持不变的基础上,考虑通过管内、外传热强化以优化系统换热性能。额定工况的计算结果表明,整个管长范围内,管内换热相对弱于管外换热,管内换热是整个传热过程的瓶颈环节;而且到管内不存在烟水混合物的腐蚀,管内强化较管外强化更为实际,因此作者认为可以采用管内强化措施以优化系统换热性能。

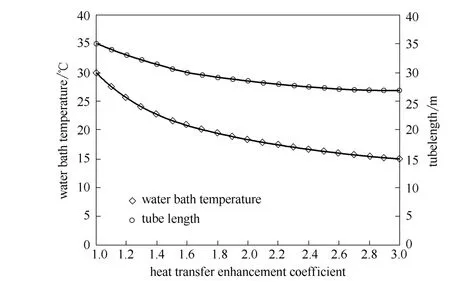

目前常用的管内强化传热措施很多,如使用内肋管、螺旋螺纹管、插入管内扰流装置等。插入管内扰流装置,如纽带、螺旋线圈以及绕花丝等一般可使传热系数提高到光管的1.5~3倍,且加工安装较为方便[15-16],本文就以增加管内扰流装置为例,在保证热负荷 (即NG出口温度)的条件下,计算分析不同管内强化系数时水浴温度和传热管的长度变化。

图7 变工况条件对水浴温度的影响Fig.7 Influence of operating parameters to water bath temperature

图8所示的是热负荷不变条件下,不同强化系数下的水浴温度和所需传热管长 (换热面积)的变化曲线。强化系数定义为强化后管内传热系数与强化前的管内传热系数的比值。显然,由于总传热系数随着管内强化系数的增大而增大,在传热管长度不变的条件下,水浴温度逐渐降低;在水浴温度保持不变的条件下,所需的换热面积减小,即换热管长度减小。随着强化系数的增大,管长 (换热面积)的减小幅度也越来越小,同时压损也逐渐增大,因此要权衡选择合适的强化方式。当强化系数为3.0时,水浴温度为15.2℃,降低了14.8℃;所需换热管长度为28.2m,与原长度 (35m)相比减少了23%。

图8 管内传热强化系数对水浴温度和管长的影响Fig.8 Influence of inside heat transfer enhancement coefficient to water bath temperature and tube length

4 结 论

本文建立了浸没燃烧式气化器 (SCV)的传热管的传热计算模型,选取了各环节换热关联式,给出了计算流程,并通过实际的运行参数验证了所建模型的准确性。文中建立的模型计算过程简捷、结果可靠;对于不同型号、不同参数的SCV只需在原模型上修改相应的几何参数和进出口参数即可,通用性较好;对于其他类型气化器,如开架式气化器 (ORV/SuperORV)、中间介质式汽化器 (IFV)等,通过改变结构参数、边界条件、传热关联式等,本模型也可以方便地移植到其他类型气化器的计算,甚至可以构建一个统一的LNG气化器计算平台,这部分工作已经展开,并且取得了一定进展。

通过本文的工作可以得出以下结论。

(1)水浴温度是SCV运行中非常重要的参数,为了避免腐蚀加速、排烟损失过大或者局部结冰危险,需要将水浴温度控制在合理范围内。

(2)水浴温度随着LNG流量的增加而升高、随着LNG入口温度的升高而降低,LNG入口压力对水浴温度的影响较小。

(3)加热管管壁污垢热阻对水浴温度的影响较大,水浴温度随着污垢热阻的增大而显著升高。实际运行中需要对加热管定期清洗,避免出现过高的水浴温度。

(4)通过增加管内传热强化措施可以有效地降低水浴温度、减小换热管长度。当强化系数为3.0时,可在原结构基础上将水浴温度降低14.8℃;或保持水浴温度不变的基础上,减少23%的换热面积。

符 号 说 明

cp——比定压热容,kJ·kg-1·K-1

Di,Do——分别为加热管内、外直径,m

h——比焓,kJ·kg-1

k——传热系数,W·m-2·K-1

L0——加热管长度,m

m——LNG流量,kg·s-1

Nu——Nusselt数

Pr——Prandtl数

Q——热负荷,kW

Re——Reynolds数

T——温度,K

α——对流传热系数,W·m-2·K-1

ρ——密度,kg·m-3

δ——加热管壁厚,m

λ——热导率,W·m-1·K-1

ζ——污垢热阻,m2·K·W-1

下角标

b——平均值

in——管内

out——管外

1——微元段入口

2——微元段出口

[1] Gu Anzhong (顾 安忠),Lu Xuesheng (鲁 学 生),Wang Rongshun(汪荣顺),Shi Yumei(石玉美),Lin Wensheng(林文胜).Liquefied Natural Gas Technology(液化天然气技术)[M].Beijing:China Machine Press,2004:160-170.

[2] Norihiro Hisada,Masaru Sekiguchi.Design and analysis of open rack LNG vaporizer//Design and Analysis of Pressure Vessels,Heat Exchangers,and Piping Components [C].San Diego,California USA,2004.

[3] Morimoto N,Yamamoto S,Yamasaki Y,etal.Development and practical application of a high performance openrack LNG vaporizer (SuperORV)//Proc.of 22nd world gas conference [C].Tokyo,2003.

[4] Jin T,Wang M,Tang K.Simulation and performance analysis of a heat transfer tube in Super ORV [J].Cryogenics.2014,61:127-132.

[5] Pu Liang,Qu Zhiguo,Bai Yuheng,Qi Di,Song Kun,Yi Peng.Thermal performance analysis of intermediate fluid vaporizer for liquefied natural gas [J].AppliedThermal Engineering,2014,65:564-574.

[6] Yu Guojie (于国杰).Numerical simulation of LNG submerged-combustion vaporizer [D].Dalian:Dalian University of Technology,2009.

[7] Bi Mingshu(毕明树),Dou Xinghua (窦兴华).Numerical simulation of LNG submerged-combustion vaporizer [J].NaturalGasIndustry(天 然 气 工 业 ),2009,29 (1):109-110.

[8] Sun Haifeng (孙海峰),Liu Rong (刘蓉).Optimization of heating beam tubes running on the submerged combustion heater [J].JournalofBeijingUniversityofCivil EngineeringandArchitecture(北京建筑工程学院学报),2013,29 (4):36-40.

[9] Churchill S W,Bernstein M.A correlating equation for forced convection from gases and liquids to a circular cylinder in cross flow [J].ASMEJ.HeatTransfer,1977,99 (1):300-306.

[10] Yang Minghua (杨世铭),Tao Wenquan (陶文 铨).Heat Transfer (传热学) [M].4th ed.Beijing:Higher Education Press,2006:491-494.

[11] Qian Songwen (钱颂文).Heat Exchanger Design Handbook(换热器设计手册)[M].Beijing:Chemical Industry Press,2002:103-105.

[12] Pioro I L,Khartabil H F,Duffey R B.Heat transfer to supercritical fluids flowing in channels-empirical correlations(survey)[J].NuclearEngineeringandDesign,2004,230(l/2/3):69-91.

[13] Hua Yixin,Wang Yazhou,Meng Hua.A numerical study of supercritical forced convective heat transfer ofn-heptane inside a horizontal miniature tube [J].J.Supercritical Fluids,2010,52:36-46.

[14] Zhuang Fang (庄芳),Zhao Shiliang (赵世亮).Calculation of SCV thermal efficiency in Jiangsu LNG receiving terminal[J].Oil&GasStorageandTransportation(油 气 储 运),2012,31 (z1):17-19.

[15] Zhang Lin (张琳),Qian Hongwei(钱红卫),Xuan Yimin(宣益民),Yu Xiumin (俞秀民).3Dnumerical simulation of fluid flow and heat transfer in self-rotating twisted-tapeinserted tube [J].JournalofChemicalIndustryand Engineering(China)(化 工 学 报 ),2005,56 (9):1633-1638.

[16] Yang Junlan (杨俊兰),Ma Yitai(马一太).Analysis of heat transfer enhancement performance and its application in tube inserts[J].PowerEgineering(动力工程),2004,24(3):388-392.