HV582A-0600辊筒部件的三维有限元分析及应力评定

张一风,边若普,李新奇

(1.中原工学院,郑州 450007; 2.河南纺织服装协同创新中心,郑州 451191; 3.恒天重工有限公司,郑州 450053)

HV582A-0600辊筒部件的三维有限元分析及应力评定

张一风1,边若普2,李新奇3

(1.中原工学院,郑州 450007; 2.河南纺织服装协同创新中心,郑州 451191; 3.恒天重工有限公司,郑州 450053)

以牵伸机HV582A-0600辊筒为研究对象,合理分析辊筒结构及其应力分布,目的是确保牵伸工艺可靠稳定。通过ANSYS有限元分析软件对其进行结构分析,分析辊筒产生应力集中的区域以及变形的位置。结果表明,整个辊筒部件的最大应力为132.14MPa,小于材料的允许应力186~310MPa,该部件的设计满足载荷工况的要求。

有限元方法;辊筒;大轴;应力;牵伸机

0 引 言

涤纶短纤维数字化成套设备主要由前纺部分和后处理联合机组成。近年来,恒天重工股份有限公司自行开发研制出了日产200t的大容量涤纶短纤后处理设备,其中后处理联合机的关键环节就是纤维的牵伸处理,因此化纤牵伸机对正常生产起到了重要的作用。为了牵伸机工艺的稳定,保证牵伸机辊筒承受的作用力满足其工作的要求,本文主要利用有限元分析的方法,对由于加大容量,引起作用力增加的通用的HV582A-0600辊筒部件的大轴法兰加厚30mm后进行静力强度计算,分析辊筒部件在齿轮传动产生扭矩时,同时受到丝束拉力和重力作用下变形的情况,以及其受到的应力分布情况,是否满足设计的要求,为设备正常工作提供可靠的保证,降低设备设计制造的成本。

1 辊筒部件的结构分析

HV582A-0600辊筒部件的结构由大轴和辊筒组成,中间通过12个螺栓连接。首先,要对辊筒部件的结构进行建模。结构模型建立的精度高与低,直接影响随后的有限元分析的可靠性,即模型必须能够反映出辊筒部件的真实的结构力学特征。

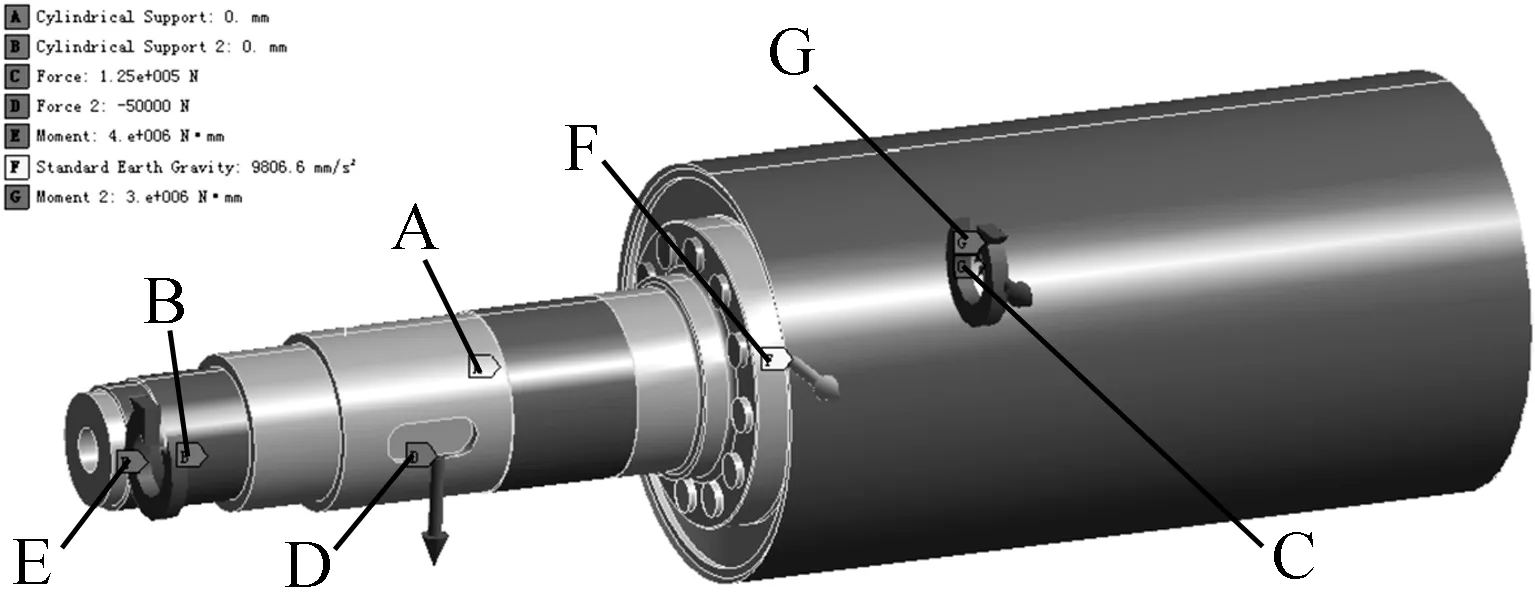

由于在ANSYS中建立辊筒部件的三维模型比较复杂,本文采取的是先在专业的三维绘图软件Pro/E中建模,建成后的辊筒三维模型如图1所示。图1(a)为辊筒的简化图,图1(b)为辊筒具体的三维模型,图1(b)中标明的两个圆柱面分别是支承面A和支承面B,键槽连接输出,输出部件向辊筒传递扭矩。本次分析辊筒部件在工作载荷作用下的整体弯曲变形和应力的分布,找出应力分布较大的部分,并对其进行应力计算,与材料的允许应力进行比较,分析辊筒部件的设计是否能满足工况要求。

图1 辊筒的三维模型

2 辊筒部件的相关参数

2.1 材料的物理性能

辊筒的材料为42CrMo,允许应力186~310MPa,试样毛坯尺寸为25mm,具体的参数如表1。

表1 辊筒部件的物理参数

2.2 载荷计算

根据图1中零件的结构,对支承面A进行固定约束,支承面B进行径向约束。

本次计算按辊筒的实际受力计算,相关参数及结果如下:

进丝张力F1=53.563kN;出丝张力F2=50.234kN;

张力差F1-F2=3329N(本次计算取大一点,取3500N);

由扭矩公式:M=FL/2[1]可以计算出在辊筒上产生的扭矩为:

M1=(F1-F2)×300mm=3500N×300mm=1050kN·mm。

分析中齿轮力切向力为49.302kN(本次计算取大一点,取50kN),分度圆直径为745.4mm,则产生的扭矩为:

M2=745.4/2mm×50kN=18635kN·mm。

输入端加扭矩为M3=M1+M2=19685kN·mm。

在有限元分析的过程中,对建好的数学模型直接施加重力加速度g=9810mm/s2。

以上计算的载荷参数如表2。

表2 载荷参数

3 有限元分析研究

有限元分析主要有3个步骤,分别是前处理、施加载荷与求解和后处理。具体来说,前处理包括设计分析准备、设定参数、建立模型和划分网格等;施加载荷与求解主要是设定模型的边界条件和载荷的求解;后处理可以显示分析结果的弯力、剪力和扭矩等参数[2]。下面就这3个步骤的内容进行分析。

3.1 建立模型与划分网格

图1所示的辊筒零件的三维模型结构已经建立,在零件导入到有限元分析软件前,应该先在Pro/E中检查一下,看是否有装配干涉的问题[3]。因为在有限元软件中无法对有装配干涉的零件进行网格划分,检查过后将零件完整地导入Ansys workbench,对零件建立有限元模型[4]。

在对零件进行有限元建立模型过程中,单元选择带有中间节点的SOLID 95[5]。由于SOLID 95是三维多节点,所以采用该单元建立模型的精度不会受到模型形状不规则的影响,同时可以表现带有弯曲的边界,适用于模拟大应变[6]。在对模型进行网格划分时,应尽量划分细一些[7-8],将辊筒部件的总体特征在网格划分的过程中充分的表现出来,划分后的网格模型见图2。

图2 辊筒划分后的网格模型

3.2 边界条件与载荷求解

辊筒部件是水平放置的,因此对其进行约束时,根据图1,在大轴的支承面A上施加位移约束,把位移载荷值取0位移,支承面B施加圆柱支承,约束其径向位移,重力加速度为Y方向-9810mm/s2。在辊筒面上施加115kN的力,辊筒面上加扭矩1050kN·mm,方向相反,在键槽面施加扭矩18635kN·mm,在输入端施加扭矩19685kN·mm。边界条件见图3。

图3 辊筒边界条件的受力图

从图3上可以看出,大轴的支承面A和支承面B的转动约束为0mm,辊筒面C上的受力为1.25×105N,键槽面D受到的力为5×104N,方向相反,输入端E受到的扭矩为4×106N·mm,方向相反,重力加速度F为9806.6mm/s2,辊筒面受到的扭矩G为3×106N·mm。

3.3 分析结果

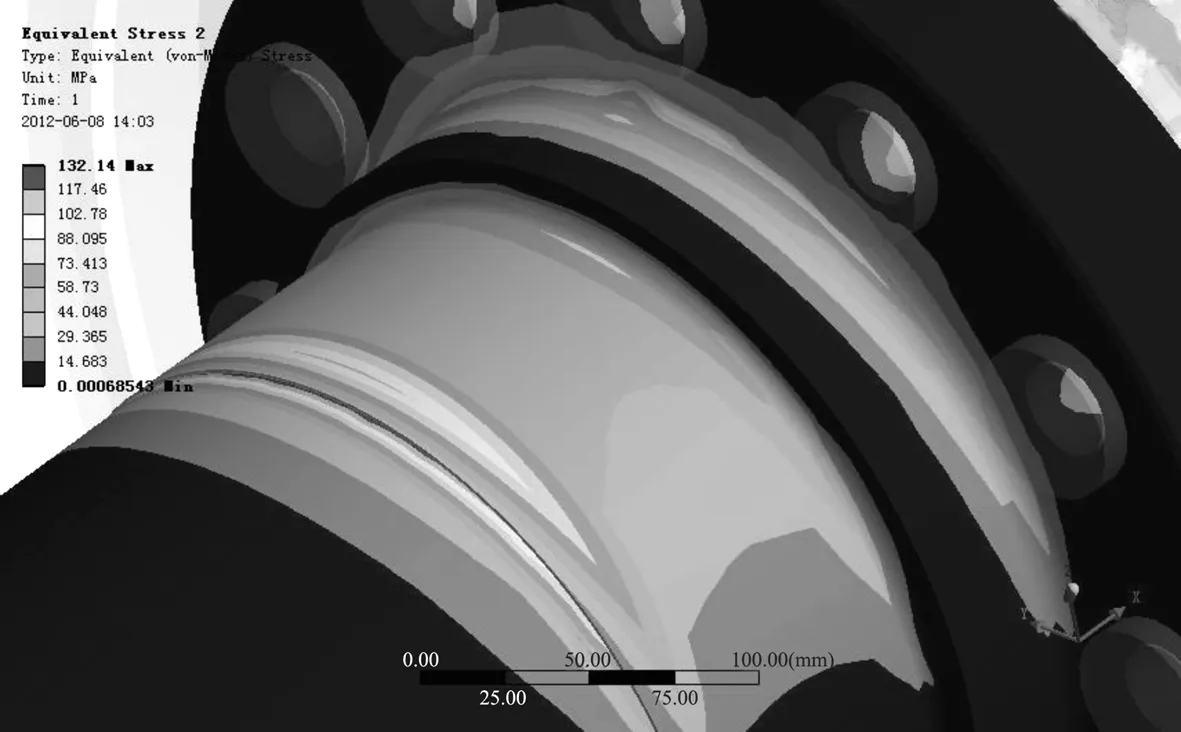

经过ANSYS有限元软件对辊筒部件分析,可以得到辊筒总体的应力分布情况,如图4所示。

图4 辊筒部件总体综合应力分布

从图4辊筒总体应力分布上看,整个辊筒部件的最大应力为132.14MPa,出现在图上所示的H处,即大轴支撑面A后端上面的圆弧处,小于材料的允许应力,而整个辊筒部件的应力分布比较均匀。

辊筒部件的总体变形结果如图5所示。

图5 辊筒部件的总体变形结果

从图5辊筒部件的总体变形情况来看,前面的大轴部分变形量较小,后面辊筒部分的变形是根据离大轴的距离逐渐加大,最大弯曲变形量为0.84mm,变形量能满足工作的要求。

图6、图7分别是从前后2个视图来表现大轴零件的综合应力分布,已经将后面的辊筒部分虚化掉了。

图6 大轴零件的综合应力分布情况

图7 大轴零件的综合应力分布情况(从后面看)

从图6和图7大轴零件的前后视图来看,主要的应力分布在大轴和法兰处,其中大轴靠近法兰的2个接触面之间应力达到最大,法兰的前后都有较大的应力分布,其他部分的应力分布的比较均匀,没有明显的扩大趋势。

图8、图9分别是从上下2个视图来表现大轴零件的综合应力分布。

图8 大轴零件的综合应力分布情况(上面受拉部分看)

图9 大轴零件的综合应力分布情况(下面受挤部分看)

从图8和图9大轴零件的上下视图来看,在法兰的圆弧处,上面受拉和下面受挤部分应力有所加大,下面受挤部分比上面受拉部分的应力要大,如果受到达到最大值的载荷,这两个地方的应力将首先扩大。

5 结 语

本文主要是对恒天重工股份有限公司的涤纶短纤后处理联合机中HV582A-0600辊筒部件的应力分布进行分析,通过运用三维绘图软件Pro/E和有限元软件ANSYS对部件进行建模和分析。从整体的应力和变形情况看,整个辊筒部件的最大应力为132.14MPa,小于材料的允许应力,如果载荷增加到辊筒的最大应力值,大轴的阶梯面和法兰的圆弧处将最先受到载荷的影响,应力也会首先扩大,辊筒部件能满足目前设计的载荷工况,不需要更改部件的整体结构。通过对辊筒应力分布的分析,对化纤牵伸机的正常运转提供了可靠的保证,同时对提高涤纶生产线的总产量和降低设备的设计制造成本也有一定的帮助。

[1] 徐钢涛.机械设计基础[M].北京:高等教育出版社,2007:126-256.

[2] 曾 攀.有限元分析及运用[M].北京:清华大学出版社,2004:66-125.

[3] 朱 燕.有限元分析法在轧辊设计中的应用[J].科技与企业,2012,20(7):322.

[4] 石繁章,陶丽梅,章虹滨.辊筒失效原因分析及预防措施[J].橡塑技术与装备,2009,38(1):31-35.

[5] 胡志炜.基于有限元法计算机直接制版设备辊筒模态分析[J].机械工程师,2014,12(3):156-159.

[6] 李晓强.基于ANSYS的推力球轴承优化设计[D].上海:上海大学,2008:12-35.

[7] 丁 科,陈月顺.有限单元法[M].北京:北京大学出版社,2007:114-116.

[8] 马淑梅,柯于林,李爱华,等.基于ANSYS的高效永磁同步电机主轴静动态特性有限元分析[J].机械设计,2013,30(2):83.

(责任编辑:陈和榜)

Finite Element Analysis HV582A-0600 Roller Components and Stress Assessment

ZHANGYifeng1,BIANRuopu2,LIXinqi3

(1.Zhongyuan University of Technology, Zhengzhou 451191, China;2.Henan textile and clothing collaborative innovation center, Zhengzhou 451191, China;3.Hi-Tech Heavy Industry Co., Ltd., Zhengzhou 450053, China)

Chemical fiber spinning drawing machine is the key to the production, which need to withstand enormous forces roll, it is necessary according to process requirements, reasonable structure and stress analysis of the distribution of the roll to ensure stable and reliable drafting machine technology. In this paper, drafting machine HV582A-0600 roll as the research object, its structural analysis by finite element analysis software ANSYS to analyze the deformation of the roller produce area and the location of stress concentration. And according to the results of the analysis, the components meet the current load conditions.

finite element method;roller;shaft;stress;draw machine

2014-11-27

张一风(1958-),男,河南三门峡人,教授,主要从事纺织工艺与技术方面的研究。

边若普,E-mail:brpnet2009@126.com.

TS152.8

B

1009-265X(2015)04-0047-03