氯乙烯净化脱水循环气工艺改进

郭成军,刘胜军

(天伟化工有限公司,新疆 石河子832000)

电石法生产聚氯乙烯过程中,氯乙烯单体需经过水碱洗工段除杂处理,但同时除杂过程中会将水分带入系统。系统的水分会对聚氯乙烯的生产造成多种影响,首先,会导致氯乙烯单体水解生成低聚合度的氯乙烯过氧化物;其次,含水易产生铁离子,铁离子会使纤维素类分散剂絮凝,易产生粗料;过氧化物进一步水解反应产生氯化氢遇水溶解成酸,腐蚀设备、管线,使反应体系pH 值降低。

行业中大多采用2 种方法,一种是采用固碱干燥器,一种采用净化脱水工艺。由于固碱干燥剂普遍采用片碱做为干燥剂使用,机械强度低、重量轻,容易带入下道工序,并且干燥剂吸水后容易结块造成单体走偏流无法保证干燥效果持续稳定。净化脱水工艺作为一种新型脱水工艺,凭借其运行稳定、脱水效果显著等优点受到化工企业的青睐。

新疆天业集团天伟化工有限公司针对氯乙烯单体脱水的问题,引进了氯乙烯净化脱水工艺,运行一段时间后,发现净化脱水工艺在用干燥气氯乙烯气体对干燥塔所吸附的水分热吹脱水时,干燥气温度加热到120 ℃左右, 氯乙烯气体会释放出微量的HCl 气体,被脱吸水吸收后生成盐酸,使脱吸水显酸性,长期运行会腐蚀碳钢设备、管道,严重影响变温吸附脱水装置的安全、稳定运行。

1 净化脱水工艺介绍

1.1 原理

变温吸附脱水工艺是利用专用吸附剂对混合气中的水分通过吸附剂的特殊选择性,在不同条件下对水分的吸附量存在较大差异而实现对含水气体分离净化。采用温度控制的方法,在温度较低时,吸附剂吸水,通过加热升温使吸附剂再生,从而可以循环使用,通常这种吸附可循环使用3~5 年。整套工艺装置利用专用吸附剂吸附混合气中的水分。吸附剂水分在干燥阶段除去,并在吸附塔出口得到指标合格的原料气;当吸附塔内吸附剂吸附的水分达到一定程度时,进入解吸再生过程,从干燥塔底部解吸出来的气体分离除掉液态水分和杂质后回收利用。

1.2 工艺介绍

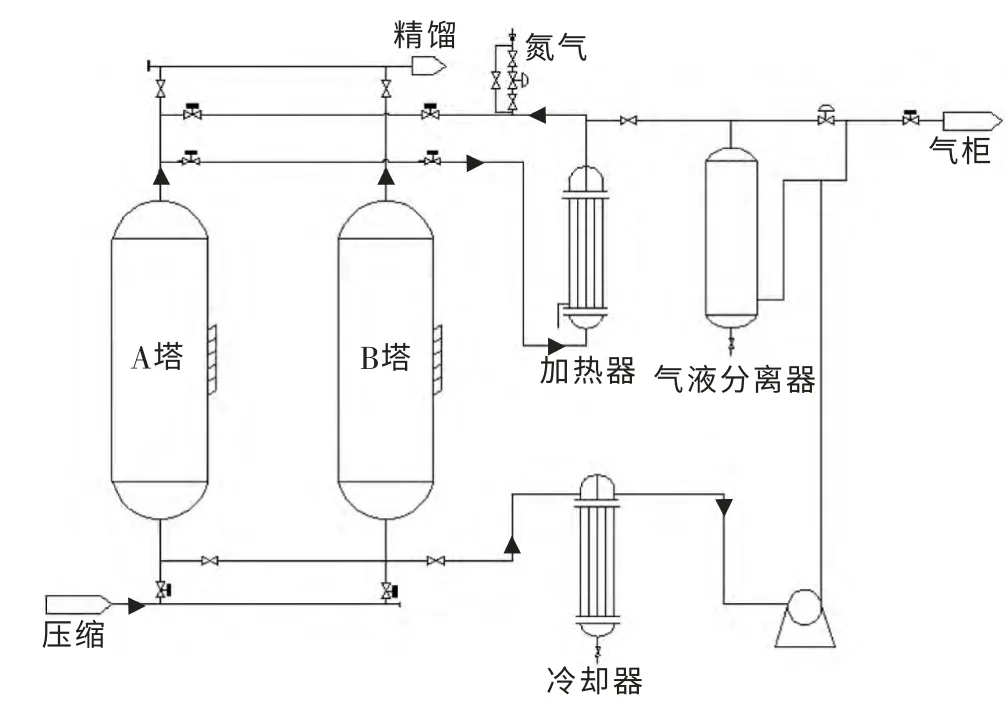

氯乙烯净化工艺吸附塔循环经历5 个步骤。(1)干燥。 来自压缩的氯乙烯气体进入吸附塔,在此除掉大部分的水和杂质组分, 被净化干燥后的氯乙烯气体从干燥器A 顶部出来送往后工序使用;(2)降压。干燥步骤结束后吸附塔压力下降到一定压力范围内;(3)热吹。吹扫气经过加热器加热后,对吸附塔进行吹扫,在此过程中干燥剂内的水分被气体带出,使吸附剂再生;(4)冷吹。吸附塔热吹结束后,再生气进入吸附塔,对吸附塔进行冷吹,然后进入加热器;(5)升压。吸附塔冷吹结束后,引用少量的产品气对吸附塔升压,将压力升至干燥操作压力。自此吸附塔进入下一轮循环,变温脱水工艺流程图见图1。

图1 变温脱水工艺流程图

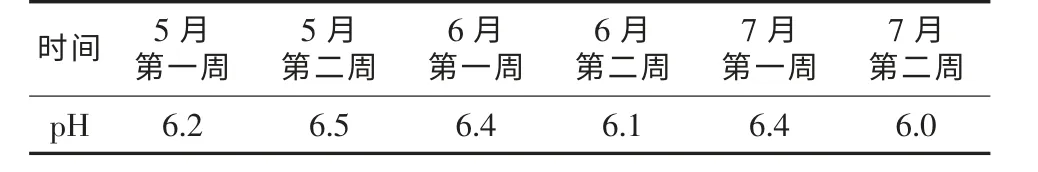

该厂净化脱水装置选用的干燥气为原料气氯乙烯,经过一段时间的运行观察发现,净化脱水工艺在用氯乙烯气体对干燥塔所吸附的水分热吹脱水时,脱吸水pH 值显酸性,见表1。

表1 脱吸水pH值统计

从表1 可以看出,脱吸水pH 值显示为酸性。由于工艺设备、管道多为碳钢设备,将不可避免造成设备、管道严重腐蚀,企业因此需投入大量人力物力进行维护检修,为安全生产埋下隐患。

天伟化工有限公司针对上述难题,在原工艺技术的基础上进行总结研究,并最终确定将干燥气氯乙烯气体改用氮气,并在工艺流程上进行调整。

2 改造后工艺

改造后净化脱水工艺采用氮气循环对吸附塔进行热吹、冷吹、脱水。吸附塔循环经历以下步骤:来自压缩的氯乙烯气体进入吸附塔,在此除掉大部分的水的杂质组分,干燥后的气体从干燥塔出口引出,在此原料气中的水分被干燥剂脱除,脱除水分后做为产品气送往单体精制使用。

待干燥塔吸附饱和以后,终止吸附,该干燥器进入逆放步骤。逆放时,存留在干燥器内的氯乙烯、部分水分等通过相应管道回收至粗氯乙烯气柜,逆放至常压后,利用增压机(真空泵)将残存在干燥器及管道内的氯乙烯等气体抽空回收至粗氯乙烯气柜,抽空结束后,从干燥器顶部自上而下补入适量氮气对干燥剂进行置换冲洗,氮气经加热器加热后,从干燥器顶部进入,置换为气直接放空。置换结束后,利用氮氯将需进行冷吹和加热的再生系统升压至适当压力,利用增压机将氮气升压并进行冷吹加热。

当吸附在干燥器内的水分及杂质被加热再生干净后,干燥器进入冷吹步骤,冷吹结束后,将干燥器内的氮气通过相庆管道及阀门逆向泄压排空,当压力降至常压后,利用真空泵将残留在干燥器的氮气抽空后排放。抽空结束后,利用产品气自上而下对干燥器升压到吸附工作压力,此后,该干燥器又可以再次进行吸附处理原料气,本装置运行时,每台干燥器都需错时经历上述步骤,以达到连续处理原料气和输出净化气的目的,见图2。

图2 改造后流程

3 运行效果及存在的问题

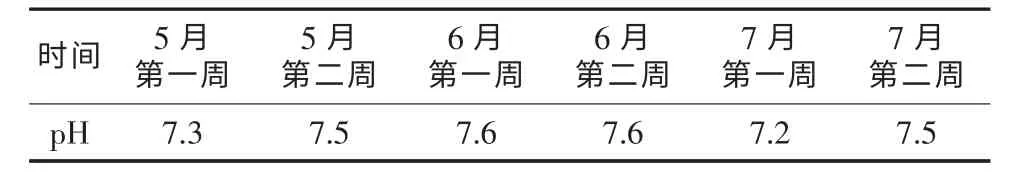

(1)装置改造后经过近半年的运行,装置整体运行稳定、良好,氯乙烯含水量可到达≤80 mg/kg,脱吸水pH 值一直稳定在7.5 左右,见表2。

表2 脱吸水pH值统计

(2)由于氯乙烯含水量稳定≤80 mg/kg,后续的精馏系统受益很多,精馏系统管道、设备自聚的现象没有发生,尾气冷凝器结冰的情况减少了,储槽的排污频次减少了,工人劳动强度降低了,氯乙烯单体的质量提高了。

(3)净化脱水系统改造后,总体运行情况良好,收益显著,但也存在不足。

a.残留氮气多。由于氮气为惰性不凝气体,进入精馏系统后会加大精馏系统的压力,增大系统的冷耗,同时会加大精馏尾气的放空量,造成一定的浪费。通过工艺改进,对净化干燥塔系统残留的氮气进行抽真空排放处理。大量的氮气通过真空泵抽真空排出。但还是要残留一小部分的氮气不能被完全去除,进入到精馏系统中。

b.真空泵阀片维修较为频繁。使用立式往复式增压机维修较为频繁,主要是增压机进、排气阀使用时间较短,损坏较快,抽气量波动较大,影响系统热吹效果。阀片的损坏主要承受2 种载荷,一种是由气体压力引起的静载荷,在静载荷的作用下,阀片将产生弯曲变形。 由于气缸内的压力是由较低的吸气压力变化到较高的排气压力,也由于气流本身的脉动变化,使阀片承受的载荷具有脉动循环的特点,在脉动循环静载荷的作用下,阀片易出现弯曲疲劳破坏。阀片承受的第二种载荷为撞击载荷,阀片在这种小能量高频次撞击载荷的作用下,很容易出现断裂破坏,特别是在阀片边缘存在应力集中的地方更易断裂。

4 结语

改进后的氯乙烯净化装置投入运行以来,装置设备、管线整体运行平稳, 气体出口含水量保持在≤80 mg/kg,较低的含水量减少了精馏系统自聚现象的发生,设备腐蚀率减少,氯乙烯单体质量得到保证。自天伟化工树脂产品投入市场以来,受广大用户的欢迎。技术创新给企业带来了实惠,同时也为市场提供了品质卓越的产品。在面对瞬息万变的市场竞争时,只有技术创新才是企业制胜的关键!

[1]宋晓玲,袁 勇,曹新峰,王明亮,等.氯乙烯单体脱水工艺的比较.聚氯乙烯,2010,38(7):12-14.