热水型石墨合成炉改造

王 磊,彭召臣

(唐山三友氯碱有限责任公司,河北 唐山063305)

唐山三友氯碱有限责任公司(以下简称“三友氯碱”)近年来经改扩建已达到烧碱50 万t/a 的产能,共有热水式二合一石墨合成炉14 台,副产蒸汽合成炉6 台,其中,热水炉中Φ1200(石墨套内径)型共9 台,Φ1 500 型3 台,另有2 台Φ700 型盐酸炉。 由于Φ1 200 热水式合成炉冷却器结构及循环水水质的原因, 原冷却器在使用过程当中常有泄漏情况发生,2013 年对其中3 台合成炉的冷却器进行了改造。

1 氯化氢石墨合成炉

氯化氢合成炉是氯碱行业合成氯化氢的主要设备,现主要采用石墨材质作为主反应的设备材质,这基于石墨的耐高温、易传热、化学性质稳定等诸多优点。行业普遍采用的是二合一石墨氯化氢合成炉,下段为燃烧合成段,用于氢气、氯气燃烧反应生成氯化氢气体,上段为冷却段,将氯化氢气体使用循环水冷却至40 ℃以下便于向外输送。石墨合成炉的下段即氯气与氢气的反应段采用纯水作为换热介质,回收反应时产生的部分热量,副产热水或蒸汽用于其他物料的加热,也可用于溴化锂制冷机组制取冷冻水。冷却段采用循环水冷却氯化氢气体,将生产的高温气体降温冷却,使其中的大部分水蒸气冷凝,减少在输送过程中产生冷凝酸。

2 改造前设备结构及运行情况

2.1 改造前设备运行情况

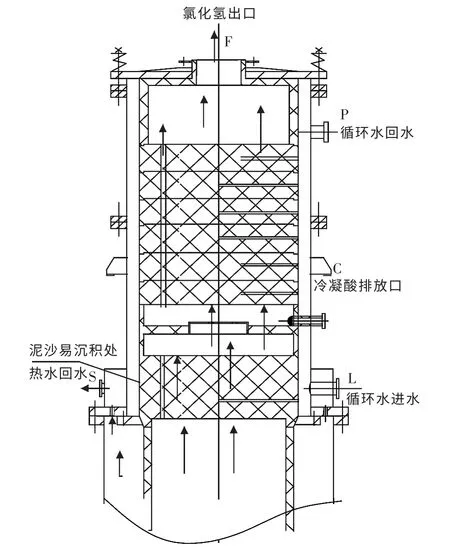

一期氯化氢合成炉自2005 年6 月运行以来,已经过数次维修,从损坏情况看,绝大多数为冷却器下气室破裂造成向炉内漏水。其中,9 台Φ1 200 型热水炉由于运行时间较长,经拆卸冷却器检查,发现冷却器下气室石墨块处大多已被泥沙堵塞,该石墨换热块长期与高温氯化氢接触,无法与循环水进行有效的换热,造成石墨块干烧损坏泄漏,设备检修频繁,造成生产负荷被动,改造前合成炉冷却器结构见图1。

2.2 石墨冷却器损坏原因分析

该公司地处华北地区,水资源紧张,循环水质较差,泥沙多,补水水质难以保证,循环水虽然闭路循环,但在凉水塔处是开放的,由于外界风尘大,会导致空气中细小的沙尘进入,由于循环水系统没有沉降池,过滤器等净化设施,也无法彻底滤除,随水流带入冷却器内,在冷却器内因流速降低而分离沉降,而设备排污口因结构原因又不能将沉降的泥沙全部排出,日积月累,导致大量泥沙等细小颗粒积存在冷却器下部。参照图1,冷却介质(循环冷却水)由L 进水口进入,由P 出水口流出,为下进上出,循环水在进入冷却器后在石墨换热块中经外壁折流板折流而上,(这与普通列管换热器相同),被冷却介质(氯化氢)从冷却器下部进入,由上部F 口出,所以冷却器最底部的石墨块接触的是高温氯化氢气体,而大量泥沙沉积在此处,造成循环水流通不畅,长期与高温氯化氢气体接触干烧,造成石墨件破裂。

图1 改造前的冷却器结构

3 改造方案

3.1 合成段增加换热块

在Φ1 200 合成炉燃烧段顶部增加2 石墨换热块,总高约800 左右,通过石墨块进一步冷却的作用降低进炉顶冷却器HCl 的温度,可以大大延长水垢的结垢时间,壳体配套增加,并装法兰和现有炉相配。在现有热水段的顶端对应增加石墨换热块孔两块和外部铁套,增加合成炉高度,改造工作不仅施工简单,而且可以部分提高合成炉运行负荷,如采用截短热水套则可能造成合成炉负荷受限;改造后好处在于,高温的氯化氢气体在进入上部冷却段时已经被热水预冷降温,避免高温氯化氢气体在淤堵的冷却器石墨块中造成干烧损坏。

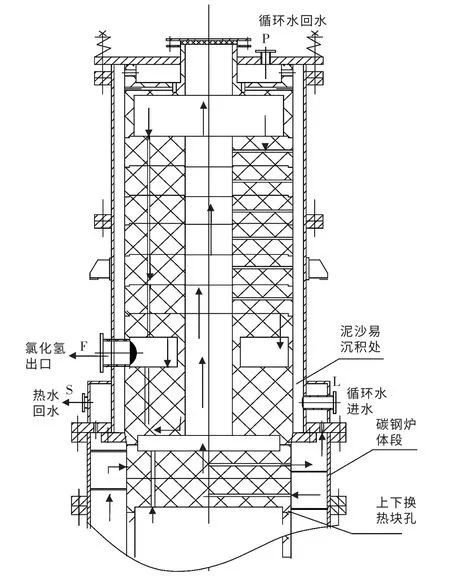

3.2 更换新型冷却器

在Φ1 200 合成炉现有的炉顶重新制作带逆流冷却结构的炉顶冷却器(具体结构见图2),进一步降低HCl 的温度。更换新式冷却器,将循环水与氯化氢气体冷却流程改为逆向换热方式,可节约循环水的使用量,同时避免冷却器下部石墨块淤堵干烧,循环水下进上出,氯化氢气体上进下出,虽然下部石墨块易淤堵影响换热,但上部块孔不易出现淤堵,可以保持换热效果,使氯化氢气体温度在到达下部石墨块时已冷却而不会烧坏下部淤堵的石墨块,定期清理可保使用寿命远远超过现有冷却器的寿命。

图2 改造后冷却器结构

4 改造后运行效果

改造完成后,氯化氢出口温度有了明显的下降,合成炉的热水回水温度升高了大约2 ℃,由此可计算出回收的热量Q:

Q=CMΔT=4.2×100×1 000×2=840 000(kJ)

降低的氯化氢的温度ΔT 为:

ΔT=Q/CM=840 000/(0.811×3.3×1 000)=314(℃)

注:进炉热水流量为100 m3/h;氯化氢产量为3.3 t/h。

由以上数据可看出,增加2 个换热块后,增加了循环热水与高温氯化氢的接触面积,使氯化氢进冷却器时的温度降低了大约314 ℃;

由于氢气、氯气燃烧反应所产生的热量是一定的,在反应段上部增加了2 个石墨换热块后,一部分热量被热水吸收,可以减少冷却器循环水的用量,降低生产成本。

冷却器的换热结构由原来的顺向换热变为逆向换热,从而使氯化氢出冷却器时接触的是循环水进水,对氯化氢气体来说可以降低其温度,对冷却器来说,由于氯化氢在冷却器上部时已经被冷却到了一定的温度,到达下部时温度已经降低,虽然泥沙易沉积在设备底部,但低温的氯化氢不至于再将设备烧坏,延长了设备的使用寿命。

5 改造费用及效益分析

5.1 改造费用

每台设备材料报价43.6 万元;其余安装等费用3~5 万元。

5.2 效益分析

(1)回收热量:高温氯化氢气体在热水段新增换热块处预冷降温,热量被热水回收,送至溴化锂制冷,可节省制冷电耗和蒸汽消耗,每台炉每年4 万元左右;

(2)节约循环水:由热水换热块的热量回收,使冷却器需要的循环水量减少,按每台合成炉100 m3/h循环水计算,每年可节约15 万元(厂家确认此节省循环水流量数据,设备原进水口为DN200,更新后为DN100 管口);

(3)节省检维修及备件费用:按现有合成炉,每两三年进行1 次维修,维修冷却器平均至少需花费15~20 万元/台(包含备件等),而新型冷却器(二期合成5#合成炉,现运行4 年半,未发现任何问题)按五六年维修清理一次计算花费五六万元,平均每年每台可节约检维修费3 万元;

(4)安全效益:新结构形式冷却器,由于不易发生冷却器烧坏漏水事故,大幅增加了设备稳定运行周期,确保了生产的安全;每台合成炉改造后,每年效益为22 万元。

6 结语

从改造后的结果来看,该冷却器能够满足生产需要,不仅降低了氯化氢的出口温度,还可以回收一部分热量供溴化锂机组制取冷冻水使用,降低炉5 ℃水制取时的电消耗,在保证了生产安全的同时,也带来了一定的经济效益。