高稳定性单晶硅压力(差压)变送器的实现

郝正宏 王徐坚 李俊毅 汤俐敏

(上海洛丁森工业自动化设备有限公司,上海 201109)

高稳定性单晶硅压力(差压)变送器的实现

郝正宏 王徐坚 李俊毅 汤俐敏

(上海洛丁森工业自动化设备有限公司,上海 201109)

当前高稳定性压力(差压)变送器在自动化领域的应用越来越重要,如何发展具备中国自主知识产权的高稳定性变送器是中国本土变送器制造厂商面临的一个非常严峻的问题。从超稳型单晶硅原理芯片的选择、超稳型单晶硅硅片的无应力封装、回程误差的消除、静压误差的减弱和补偿、仪表量程比的拓宽、接液面的特殊处理以及超高温测量等诸多技术方面,详细说明了提升高稳定性压力(差压)变送器全性能、准确度等级和可靠性的技术和措施,弥补了国外高端压力(差压)变送器对中国市场的技术垄断。

单晶硅压力传感器 过载保护 回程误差 静压补偿 超高温远传

Super-high temperature remote transmission

0 引言

压力(差压)变送器作为一种高精密的测量仪器,在自动化领域的应用非常普遍且意义重大。压力(差压)变送器在大多数的重要工业领域都得到广泛的应用,如火力发电、核电、石油冶炼、化工、钢铁、造纸、制药、食品、水泥制造等领域。然而在这些广泛的应用领域中,由中国人自己研发和制造的中高端变送器非常匮乏,几乎完全被美国、日本、德国、瑞士等工业发达国家的产品所垄断。这对当前飞速发展的中国国民经济来说是一个巨大的安全隐患。所以对于研发和规模化生产具有中国自主知识产权的高稳定性压力(差压)变送器显得越来越重要。上海洛丁森工业自动化设备有限公司正是立足于这种国内空白,通过四年的时间从瑞士引进和学习先进技术,以及通过适应国产化生产特点的再研发和大规模试生产验证,最终形成了一条单晶硅电阻原理的中高端压力(差压)变送器规模化生产线。

1 当前各国技术现状分析

当前中国市场上主流的高稳定性压力(差压)变送器主要分为三种类型,原理说明如下。

第一种为以美国制造商研发和生产的金属电容式压力(差压)变送器,其代表性的型号为1151系列和3051C/S系列。其工作原理为:外界压差传递到内部的金属电容极板,当极板发生位移后即产生电容量的变化,将这种电容量的变化通过电子电路收集、放大和软件补偿处理后,就得到压力信号的线性输出。

1151系列电容式传感器技术于20世纪80年代开始引进入中国大陆以后,在国内得到了大规模的仿造和推广。至2014年国内仿制的制造厂商达到了近100家,比较典型的国内制造商有上海、西安、北京、重庆以及核工业部等仪表公司。国内仪表制造商经过多年的研究和探索,至21世纪初多数厂家开始对1151变送器进行了小型化处理,体积大幅缩小,并且由模拟电路逐渐转变为数字电路,最终实现准确度等级从0.5级提升到0.1级。但这种改进没有根本性改变传感器的结构,因此改进后仍存在较大的局限性,其准确度、长期稳定性、EMC性能、静压性能、温度性能等和原装的3051C/S相比差距非常大,最终导致国内的变送器仍然远远落后于发达国家的形势。

美国3051C/S系列变送器在1151的基础上进行了革命性的改进,实现了结构隔离、悬浮、电路可靠性提升等大量的实质性改进,其准确度等级实现了0.05级的跨域。但是,这种3051C/S变送器所带来的技术难度和技术壁垒,不能有效地被中国本土企业突破,因此几乎所有的中国制造厂家均放弃了电容式变送器的进一步探索和研究。

第二种为日本制造商研发和生产的单晶硅压力(差压)变送器,其代表性的型号为EJA和EJX系列。其工作原理为:外界压差传递到内部的单晶硅谐振梁,谐振梁在压力的作用下产生一对跟随压力变化的差动的频率信号,将这对差动的频率信号通过电子电路收集、放大和软件补偿处理后,就得到压力信号的线性输出。

较之电容式传感器,EJA系列单晶硅谐振式变送器生产过程中的制造成本控制有一定的优势。主要的优势体现在温度和静压补偿环节中,即双谐振回路的原始差动信号输出,而此差动信号不受温度和静压的影响,因此对于后期的变送器的温度补偿和静压补偿等工序环节操作较为简便。其最终的准确度等级达到0.065级,稍逊色于罗斯蒙特3051C/S系列。但是由于单晶硅谐振梁芯片的批量生产技术被日本公司垄断,这种单晶硅谐振梁芯片所带来的技术难度和技术壁垒,同样不能有效地被中国本土企业突破,因此几乎所有的中国制造厂商均放弃了单晶硅谐振式变送器的进一步探索和研究。

第三种为德国、瑞士为代表的单晶硅电阻式压力(差压)变送器。其工作原理为:外界压差传递到内部的单晶硅全动态的压阻效应惠斯顿电桥,惠斯顿电桥在压力的作用下产生一个跟随压力变化的电压信号输出,将这个电压信号通过电子电路收集、放大和软件补偿处理后,就得到压力信号的线性输出。

这种单晶硅电阻式传感器的输出灵敏性高、信号量大、回差极小,并且电路设计较为简洁可靠,所以国际上较多变送器制造厂商优先采用此方案进行高端变送器的研发和制造。但是较之上文提及的金属电容式传感器和单晶硅谐振式传感器,单晶硅电阻芯片的应用具有较为特殊的工艺要求,主要表现在硅芯片的无应力封装技术和硅薄膜的单向过载保护技术方面。这两项应用技术在2000年之前牢牢掌握在西方发达国家手中。从2010年之后,上海洛丁森通过从瑞士ROCKSENSOR的技术合作、引进和再研发,最终充分掌握了多项相关技术,实现了高稳定性硅压力(差压)变送器在国内的大规模制造,其RP1000系列的高稳定性变送器的准确度等级达到了0.05级,超过了以上工业发达国家知名品牌的变送器。

2 RP1000系列产品的实现

2.1 单晶硅感器工作原理

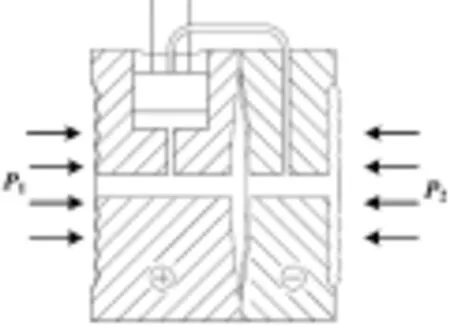

硅传感器的结构示意图如图1所示。

图1 硅传感器的结构示意图

RP1000单晶硅传感器的敏感元件是将P型杂质扩散到N型硅片上,形成极薄的导电P型层,焊上引线即成“单晶硅应变片”。其电气性能是做成一个全动态的压阻效应惠斯顿电桥。该压阻效应惠斯顿电桥和弹性元件(即其N型硅基底)结合在一起。介质压力通过密封硅油传到硅膜片的正腔侧,与作用在负腔侧的介质形成压差。它们共同作用的结果是使膜片的一侧压缩,另一侧拉伸,压差使电桥失衡,输出一个与压力变化对应的信号。惠斯顿电桥的输出信号经电路处理后,即产生与压力变化呈线性关系的4~20 mADC标准信号输出[1]。

对于表压传感器,其负腔侧通常通大气,以大气压作为参考压力;对于绝压传感器,其负腔侧通常为真空室,以绝对真空作为参考压力;对于差压传感器,其负腔侧的导压介质通常和正腔侧相同,如硅油、氟油、植物油等。膜片受压示意图如图2所示。

图2 膜片受压示意图

在正负腔室的压差作用下,测量硅膜片(即弹性元件)引起变形弯曲,当压差P小于测量硅膜片的需用应力比例极限σp时,弯曲可以完全复位。当压差P超过测量硅膜片的需用应力比例极限σp后,将达到材料的屈服阶段,甚至达到强化阶段。此时,撤去压差后测量硅膜片无法恢复到原位,导致发生不可逆转的测量偏差。当压差P达到或超过测量硅膜片能承受的最高应力σb后,测量硅膜片破裂,直接导致传感器损坏。因此,通过阻止或削弱外界的过载压差P直接传递到测量硅膜片上,可以有效保护传感器的测量精度和寿命。这就引出了对单晶硅芯片进行过载保护设计的问题。

2.2 RP1000过载保护的特性

为克服单晶硅硅片抗过载能力不足的缺陷,RP1000配备了一种具有单向压力过载保护的差压传感器,带过载保护的差压传感器结构示意图如图3所示。

图3 带过载保护结构示意图

该单向压力过载保护差压传感器不仅能测出现场工况在额定压力范围内的压差值,而且在发生单向压力过载的情况下还能有效地进行自我保护,避免了硅差压传感单向压力过载而引起的损坏。

当有超过差压测量硅膜片允许工作范围的差压出现时,中心隔离移动膜片向低压一侧移动,并使高压一侧的外界隔离膜片和腔室内壁重合,使得高压侧硅油

全部赶入腔室内,从而无法向单晶硅芯片进一步传递更高的压力值,最终在单晶硅芯片上避免了超高压的发生,有效地实现了保护单晶硅芯片的目的[3]。正腔过载示意图如图4所示,图4中,P1为正腔侧压力,P2为负腔侧压力。当P1>P2时,导致隔离膜片向负腔侧移动;反之当P2>P1时,隔离膜片将向正腔侧移动。

图4 正腔过载示意图

RP1000的这种抗过载设计方法有效地保护了单晶硅芯片的长期工作稳定性,尤其在有水锤现象存在的工况场合更加能够突出其优越性。

2.3 RP1000优越的量程比

由于单晶硅芯片的输出信号量较大,在5 V的恒压源激励下,其典型的量程输出到达了100 mV,这对于后端的电子电路和软件较为容易实现信号补偿和放大处理。相比于金属电容式压力(差压)变送器,单晶硅原理的压力(差压)变送器的量程比性能非常优越,其常用变送器的量程可调比达到了100∶1,微差压变送器的可调量程比达到10∶1。经量程压缩后仍能保持较高的基本精度,大幅拓宽了变送器的可调节范围,对用户的应用较为方便和有意义。

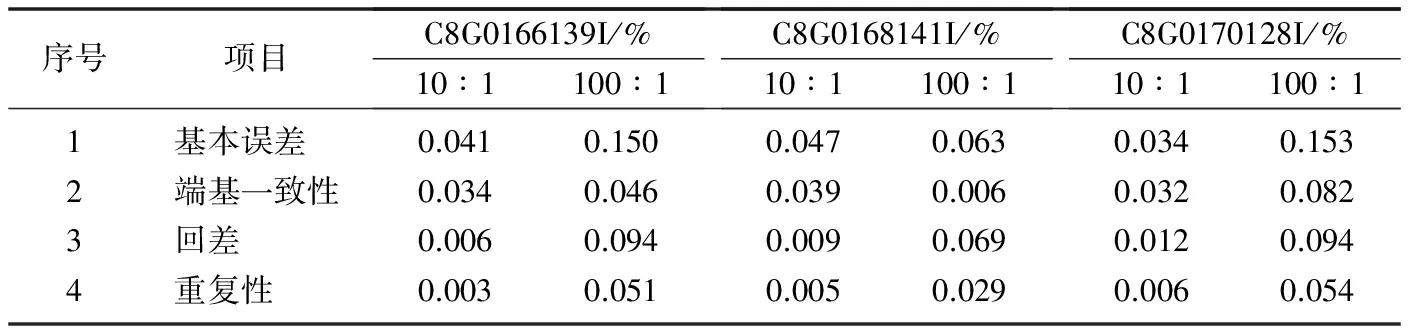

3台经抽样的RP1001差压变送器经过10∶1量程缩小和100∶1量程缩小后的准确度考核结果如表1所示。满量程为0~250 kPa,按10∶1缩小后的量程变更为0~25 kPa,按10∶1缩小后的量程变更为0~2.5 kPa。

表1 RP1001的量程比性能试验

从试验的结果可以看出,当压缩10倍量程比后,其基本误差分别为0.019%、0.012%、0.025%,仍然能够保持优于0.05级的准确度;当压缩100倍量程比后,其基本误差分别为0.147%、0.219%、0.197%,其仍然可以保持优于0.25级的准确度。

3台经抽样的RP1002压力变送器经过10∶1量程缩小和100∶1量程缩小后的准确度考核结果如表2所示。满量程为0~40 MPa,按10∶1缩小后的量程变更为0~4 MPa,按100∶1缩小后的量程变更为0~400 kPa。从试验的结果可以看出,当压缩10倍量程比后,其基本误差分别为0.041%、0.047%、0.034%,仍然能够保持0.05级的准确度;当压缩100倍量程比后,其基本误差分别为0.15%、0.063%、0.153%,其仍然可以保持优于0.25级的准确度。

表2 RP1002的量程比性能试验

2.4 RP1000优越的压力滞后特性

压力滞后特性也称回程误差特性,俗称回差。它对于压力(差压)变送器来说是一个较为重要的考核指标。回差的大小直接影响到变送器的测量准确性和长期漂移性能。

典型的单晶硅误差曲线和金属电容误差曲线的比较示意图如图5所示。从图中可以看出,单晶硅原理传感器的线性误差曲线的回差极小,上行程和下行程几乎重合,其回差基本可以忽略不计;而金属电容式原理的线性误差曲线的回差较大,上行程和下行程呈开口状,直接影响到变送器的输出精度。

图5 误差曲线例图

2.5 RP1000独特的静压特性

压力(差压)变送器在测量罐体液位或管道流量时,如果对静压影响不作校正或补偿,将会给测量带来较大误差,尤其是在液位范围较小或相对流量较小时,影响更大。

例如一台电容式差压变送器同节流装置一起组成差压式流量计,在32 MPa工作静压条件下,其满量程静压误差≤±2%FS ,虽然其零位误差可以通过调零来消除,但是满位输出误差无法避免。因此,此静压误差直接影响流量的测试,并且影响量较大。在这种应用工况下,差压变送器的静压性能显得尤为重要,如果静压误差经过补偿,或其本身静压误差极小,则其测量精度将会得到大幅提高。

RP1000差压变送器采用独特的单晶硅芯片封装工艺,封装以后其内腔和外腔达到压力平衡。如图6所示为单晶硅硅片的封装示意图。

图6 封装示意图

当有工作静压加载到测量硅片的正负腔时,工作静压通过硅片外部的正腔硅油和硅片内部的负腔硅油平衡加载到测量硅片上,并实现了相互抵消,从而使得测量硅片对工作静压的弯曲变形极小[2]。这样处理大幅提升了差压变送器的静压影响性能。

图7所示为RP1000微差压传感器的结构示意图。

图7 微差压传感器的结构示意图

在微差压变送器的应用场合,由于微差压信号量过小,对于静压影响造成的影响非常敏感,上述独特的封装设计和工艺仍不能完全消除或减弱静压影响量。因此,RP1000的微差压变送器在其传感器的内部集成了一个可以测量工作静压的绝压传感器。

此绝压传感器可以将测得的工作静压信号实时反馈给内部的微处理器,微处理器利用此工作静压坐标轴自动修正微差压输出信号,从而达到静压补偿的功能。

通过独特的封装工艺以及加装绝压传感器后,大幅提升了RP1000差压变送器的工作静压性能,从而保证了差压变送器的测量准确度和高稳定性。

2.6 RP1000独特的膜片特性

相比于美国罗斯蒙特的金属电容式传感器、日本横河的单晶硅传感器、欧洲ABB的硅差压传感器等采用的隔离环膜片焊接方式,RP1000差压传感器采用了更为先进的无隔离环的卫生型膜片焊接方式。这种卫生型膜片焊接方式使得焊缝光滑,无缝隙,无死角,可以满足直接焊接多种材质膜片。如316L、哈氏C、钽膜片、蒙乃尔膜片,由于没有缝隙的存在,还可以在接液面进行直接镀金和喷涂PTFE等处理工艺。这种设计方式和特殊的处理工艺使得差压变送器的接液范围大幅延伸和拓展,并且大幅提升了腐蚀场合差压变送器的使用寿命。

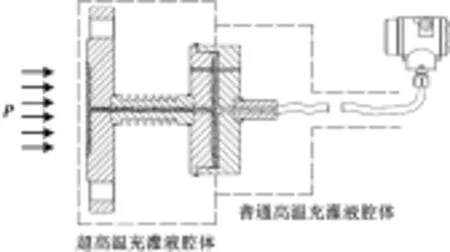

2.7 RP1000独特的超高温特性

当介质温度超过350 ℃应用时,压力(差压)变送器中的高温远传膜盒在应用过程中存在着巨大的安全隐患,较为容易出现硅油气化、数据失真或寿命下降等问题。这就要求应用现场的介质有一定的工作静压,从而形成背压来保证膜盒的正常工作。但这会造成压力(差压)变送器的远传液位测量应用范围受到限制。

RP1000采用了超高温介质的测量技术,其介质的可测量温度达到了400 ℃。如图8所示的超高温远传的结构示意图,其结构分为超高温充灌液和普通高温充灌液两个腔体,两个腔体之间焊接隔离膜片,并在超高温充灌腔体内设一个散热杆。

和介质直接接触的超高温充灌液可以承受400 ℃的介质高温,但是超高温充灌液的黏度较高,不适合充入毛细管进行压力传递。因此,通过中间隔离膜片和普通高温充灌液腔体的压力P进一步传递,可以保证压力的有限传递和快速响应。而高温热量经散热后传递到普通高温充灌腔体时温度已大幅下降,可以保证普通高温充灌液腔体的正常使用[4]。这种方式拓宽了高温远传变送器的应用范围,并提高了超高温远传变送器的可靠性和寿命。

图8 超高温远传结构原理图

2.8 RP1000特性综述

通过以上对RP1000系列产品技术的介绍和分析,笔者简要地阐述了RP1000单晶硅高稳定性压力(差压)变送器项目的实现过程。制造厂商从单晶硅原理芯片的选择、单晶硅硅片的无应力封装、回程误差的消除、静压影响的减弱、量程比的放大、接液面的特殊处理工艺以及超高温测量的拓展等多方面来提升高稳定性压力(差压)变送器的全性能、准确度等级和可靠性。通过以上多种途径的技术引进和消化,再加入创新性设计,使得RP1000系列高稳定性压力(差压)变送器达到了国际先进水平。其主要的技术优势说明如下。

① 准确度等级达到0.05级,并取得中国大陆最高等级的计量器具制造许可证,达到了国际先进水平。

② 微差压变送器采用独特的双过载保护膜片专利技术,测量精度可达±0.075%,最大的工作静压达到16 MPa,最小的测量差压为-50~50 Pa,达到了国际先进水平。

③ 差压变送器最高工作静压可达40 MPa,单向过载压力最高可达40 MPa。

④ 差压传感器内部可选封装绝压传感器,可用于现场工作静压的测量和显示,也可应用于静压补偿。变送器的静压性能极佳,典型规格的静压误差最优为≤±0.05 %/10 MPa。同时,由于内部绝压传感器的集成,保证了RP1005多参数变送器的成功研发,可广泛用于气体流量的测量领域,填补了国内高端多参数变送器的空白。

⑤ 压力、差压传感器内部集成的高灵敏度温度传感器,使得变送器温度性能极佳,最优为≤±0.04%/10 K。

⑥ 6 kPa和40 kPa微压力量程表压/绝压变送器可选用独特无传压损耗过载保护膜片专利技术,单向过压最高达7 MPa,大幅拓宽了微压力传感器的特殊领域的应用范围。

⑦ 典型规格的长期零位漂移量≤±0.1%/3年,并通过12万次90%的量程的极限压力疲劳测试,达到了10年免维护的能力。

⑧ 实现了极宽的测量范围0-100 Pa~60 MPa,最高100∶1的可调节量程比输出。

⑨ 远传变送器采用先进的超高温专利技术,可应用于400 ℃超高温测量场合,突破了远传产品应用和测量的瓶颈。

3 结束语

笔者所在的团队通过以上多种途径的技术引进、消化和吸收后,再融入自主研发的创新性设计,使得RP1000系列高稳定性压力(差压)变送器达到了国际先进水平,其最高准确度等级达到了0.05级,部分性能甚至超越了国外发达国家的变送器水平。上海洛丁森最终不仅使企业保证拥有自主核心技术和产权的前提下,还为中国的工业自动化领域的蓬勃发展和安全运行打下扎实的基础,并为中国的工业现代化发展做好了充分的准备。

[1] 唐露新,路德汉,徐今强.传感与检测技术[M].北京:科学出版社,2006:50-92.

[2] 张大伦,李宗瑢.材料力学[M].上海:同济大学出版社,1987:9-12.

[3] 王徐坚,孙国林,陆孝孟,等.单向压力过载保护差压传感器:中国,ZL2006 2 0044350.9[P].2006-09-05.

[4] 王徐坚,郝正宏,李俊毅,等.一种新型测量超高温介质压力的远传压力、差压变送器:中国,实用新型专利,201110288877.1[P].2011-09-26.

Implementation of the Monocrystalline Silicon Pressure/Differential Pressure Transmitters with High Stability

At present, high stability pressure/differential pressure transmitters become more and more important in automation application field. The local Chinese manufacturers of transmitters are facing a very serious mission of how to develop the transmitters with high stability and independent intellectual property rights. For enhancing the entire performance, accuracy level and reliability of the high stability pressure (d/p) transmitters, various technologies and measures are described in detail, including the selection of ultra-stable type monocrystalline silicon chips; the stress-free encapsulation of ultra-stable type monocrystalline silicon chips; elimination of the hysteresis error; reduction and compensation of the static pressure; broadening the turndown ratio of the instrument; special treatment of liquid surface contacted; and measurement of super-high temperature, etc. The implementation resists the technical monopoly of foreign high-end pressure (d/p) transmitters on the Chinese market.

Monocrystalline silicon pressure sensor Overload protection Hysteresis error Static pressure compensation

郝正宏(1982-),男,2005年毕业于西安工程技术大学机电一体化专业,工程师;从事单晶硅压力、差压变送器的研发和测试工作。

TP202+.2

A

10.16086/j.cnki.issn1000-0380.201504024

修改稿收到日期:2015-01-08。