浅述核电站起重机施工管理

叶永城

【摘 要】起重机在核电站建设及运营过程中起着十分重要的作用,本文在浅述了起重机的机构及其安装施工过程。

【关键词】核电站;起重机;施工管理

1.引言:

起重机在核电站建设及运行期间起着非常关键的作用,核电站起重机分布在核岛、常规岛及BOP区域各厂房内。分布广,形式多样,吨位跨度大。主要类型包括:环形起重机、门式起重机、桥式起重机、单轨吊等,额定载荷从3t-1000t不等。

起重机可用一般是重大节点,只有起重机可用后续的设备安装工作才能顺利开展。起重机施工特点:在安装期间土建也在施工,造成交叉作业,施工场地比较杂乱,行车单片重量较大,对行车吊装造成困难。行车属于特种设备,技术要求高,精度要求准确。

安装在高空作业,危险系数大。考虑到施工过程中各种因素的制约(设备问题、设计问题、施工逻辑问题)从起重机轨道安装开始至行车载荷完毕至少得3个月工期。下面以核电站运用最多的双梁桥式起重机为例,探讨起重机施工过程。

1、桥式起重机的组成:机械部分、电气部分和金属结构三大部分组成。

1.1 、机械部分:由主起升机构、副起升机构(15t以上才有)、

小车运行机构和大车运行机构组成。其中包括:电动机、

联轴器、传动轴、制动器、减速器、卷筒和车轮等。

1.2、金属结构:主要由桥架(主梁、端梁、栏杆、走台、小车

轨道)、司机室和小车架组成。

1.3、电气部分:由电气设备和电气线路组成,包括配电保护柜、主起升控制柜、小车运行控制柜、大车运行控制柜、PLC控制柜、电源箱、制动电阻柜等。起重机的动力装置和各机构的起动、调速、换向、制动及停止等的控制系统。

2、起重机安装:

2.1轨道安装

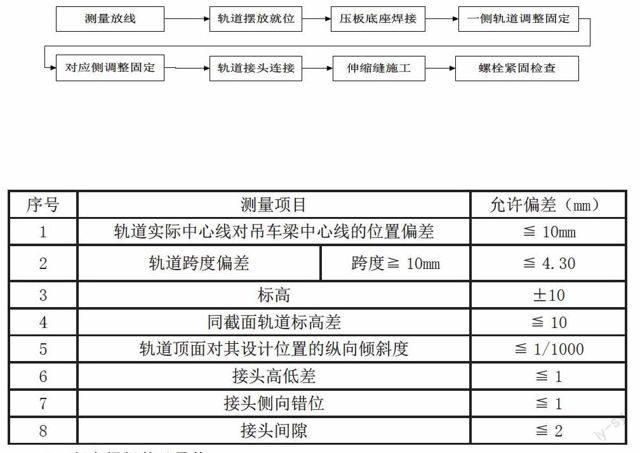

轨道安装流程

轨道既是起重机行走也承担了起重机自身重量及载荷。因此轨道安装施工质量的好坏影响着起重机的安全运行。应根据轨道安装提供的中间工序交接资料,用水准仪对轨道的标高进行检测,每间隔2-3米测量一个点;用经伟仪和钢板尺对轨道的直线度和中心进行测量,每间隔2-3米测量一个点。两轨道的间距用钢盘尺加弹簧秤进行测量。其轨道的检测要求如下:

2.2行车梁组装及吊装

起重机的结构有两种形式:一种是行车大梁两端各带一半端梁,组装后半端梁通过高强螺栓连接成一个完整的端梁;一种是行车的端梁与大梁分开,组装后两大梁置于端梁上。一般核电站使用的桥式起重机端梁形式属于第二种。行车的安装应本着能在地面组对就在地面上组对,尽量减少高空作业的原则,在地面上的组装是两个大梁上的部件、安装时先将两侧端梁吊装就位,再吊装内侧大梁和外侧大梁。端梁吊装就位应以已设置的基准线为基准,端梁和大梁连接接口板正式用高强螺栓连接前,应先用过眼冲子定位,检查各螺栓孔的配合情况,无问题后用临时连接螺栓紧固,检查各接口板缝隙是否均匀。大梁的对角线和上拱度是否在规定的允差内,确认无误后,再用高强螺栓将临时螺栓逐个替换下来,并按安装高强螺栓的规定将高强螺栓紧固好。安装驾驶室及大车导电架时,应先将两大梁吊到一定高度再进行安装。

组装后的桥架应进行技术检测,包括大车跨度、对角线、小车轨距、两大梁上拱度等,并做好记录,检查无误后可进行小车的吊装。小车吊装前应先在地面上将栏杆等组装好后,再吊放到大梁上。最后利用吊车或采用其它吊装方法安装挡线架(板)。吊装大梁时,当大梁吊离地面200mm时应检查吊车的情况,确认无问题后方可继续起吊。起吊应平稳,不得急剧上升或下降,防止吊车和钢丝绳承受冲击载荷,造成事故。大梁吊装时应用棕绳稳住大梁,防止大梁与厂房架相碰。

行车梁吊装属于特种作业,施工前需编制施工方案并经审批。根据行车梁重量一般选用轮胎吊车或履带吊车进行吊装。吊装前应进行详细的方案交底及安全交底。做好人员分工,做好安全防范措施。方可进行吊装作业。

2.3滑线安装

桥式起重机主要是通过硬滑线给行车提供电力。一般为三相四线,A相B相C相及地线。电源电缆从地面电源箱出来后延钢管或者槽盒沿厂房墙壁上到滑线接口处与滑线连接。

先将角钢支架按照1.25米的距离焊接或者固定在行车轨道压板底下。固定好角钢支架后,在角钢支架下面安装好提挂架和固定架。将滑触线固定在提挂架和固定架之下,并安装好动力输入,各滑触线连接点的铝接头,之后安装接头护套和端冒。集电器安装,将集電器支架焊接在行车的标准位置,将集电器穿入集电器支架上,并调整好集电器与滑触线的平行距离。

2.4电气设备散件安装及电缆敷设端接。电气设备散件一般包括隔离开关箱、声光报警、限位开关、显示屏、镇流器、应急照明灯、风速仪等。这些设备主要起辅助作用,使行车能够更加安全稳定的运行。这些设备一般在电气总图上有一个大概的位置,具体安装位置可视现场情况调整。电缆主要有动力电缆及控制测量电缆。主要是连接各个就地设备到接线箱或控制柜。一般一台行车有接近200根电缆。电缆在行车上主要通过槽盒及电缆管敷设。敷设的重点是挂缆:一个是电缆垂度满足设计要求,一个是电缆排列绑扎美观。电缆端接要求线号字迹清晰,电缆接线整齐。

3.起重机调试

起重机安装完成后并验收合格,即可进行调试。试验内容主要包括起重机的安装检验、空载试运行、负荷试验和验收,目的是检查和测试起重机的启动和运转情况,以验证设备性能和质量是否符合设计要求。行车调试前必须做好各项安全措施,作业前进行相关技术安全交底,明确作业人员协调指挥分工,在作业区域设置警示牌拉警戒线。

3.1初步电气试验。检查行车上所有电缆的接线是否正确,用万用表检查各回路是否畅通,电缆无断线,接地现象。盘柜内部接线是否正确紧固标识清晰,及至电气设备线是否正确紧固,及标识清晰,在接线核对时,尤其注意,动力电源与控制电源不能交叉。在对电气设备进行检查是应注意标识牌是否与图纸设计一致,电机的电压与接线方式是否与铭牌及实际供电电压一致,确保电气设备的安全。接地连续性试验(电源箱、滑线、控制柜、电机、制动器等的接地电阻测量R<0.1欧回路的绝缘电阻测量:行车主动力回路(至主短路器上端)及电机绝缘电阻。在进行电机试验之前必须将电机动力电缆同变频器输出端脱开。滑触线检查,要检查安装是否符合要求,集电臂和滑刀是否合适及无卡涩等。滑线两端无断点,用万用表检查两端相序是否一致,电源接线位置是否紧固。

3.2空载试验。经过查线校线及绝缘测量后进入带电调试阶段,主要测试各机构的功能及各控制信号是否能正确反馈执行。主要考核内容包括:

1.检查起升机构上升、下降功能是否正常。2.检查起升机构各级限位开关功能是否正常。3.检查小车运行机构动作是否正常,限位开关功能是否正常。4.检查大车运行机构动作是否正常,限位开关是否正常。检查。5.运行机构制动器工作是否正常。6.测量各机构各档位速度。7.检查所有零部件有无异响。

先空转电机或电机驱动减速机转动合格后,按照技术要求确定电机的正反转方向,最后链接设备一起运转。把大车开到跨中,起重机沿厂房全长行走5次,以检验房架和轨道,然后以额度速度往返行走3次,检验行走机构的工作质量,此时起动制动时,车轮不应打滑,行走平稳,限位开关的动作准确,缓冲器工作正常小车运行时,主动轮与被动轮应在轨面全长上充分接触,并无卡轨现象,空载小车沿轨道来回行走5次,车轮不应有明显打滑,起动制动应正常可靠,限位开关关动作准确,小车上的缓冲器与桥架上的撞头相碰位置准确。开动起升机构使吊钩均各自升降5次,此时起重机限位开关的动作应准确可靠,起重机制动器能准确及时地动作,当吊钩下放至最低位置时应能触发下限位开关。卷筒上钢丝绳的圈数不应少于2圈。

3.3.载荷试验

3.3.1静载荷试验。起重机静载荷试验的目的是检验起重机的金属结构及机电设备各零部件的承载能力。先开动起升机构进行空负荷升降操作,并使小车在全行程往返运行,应无异常现象。将小车运行到主梁中间位置,以1.25倍额定载荷起吊配重块离地100-200mm,悬空后检验制动器是否溜钩,检验钢丝绳、卷筒、滑轮组是否正常,测量主梁的下挠量。悬空时间不少于10min,卸载后再次测量主梁下挠度,挠度应该返回零点。即不允许存在永久变形。如果挠度没有回到零点必须检验设备自身条件和架设情况,分析产生错误及误差的原因再进行第二次试验。

3.3.2.动载荷试验。动载荷的目的是为了检查起重机各机构及制动器的工作性能,起吊额定载荷1.1倍的载荷,对各个机构的正向和反向运动进行试验,模拟起重机正常使用情况下的操作,检查各机构运行的稳定性。主要检查:

1.检查安全装置(制动器和限位开关)的有效性

2.測量电机电压、电流

3.测量速度

4.测量各机构极限及行程

5.在各个机构以最高速运行时,关闭主电源检验个机构制

动器能否稳定刹住额定载荷试验后各零部件无裂纹等损坏现场,各连接处无松动、动载荷应同时开动两个机构,按工作级别规定的循环时间做重复动作、运转、制动等。试验1小时,各机构应动作灵敏,工作稳定可靠,各限位开关,安全波爱护联锁装置动作准确可靠。起重机属于核电站辅助性系统,不涉及核安全。但其在核电站施工建设阶段起着非常重要的作用,也正是因此起重机施工经常面临工期紧张的局面,为了保证起重机安装顺利开展,需提前进行技术梳理,编制相应的施工方案,做好详细的施工计划,合理安排施工进度。

参考文献:

《GB50278-2010起重设备安装工程施工及验收规范》

《GB6067.1-2010起重机械安全规程》