塑烧板除尘器在热轧带钢除尘中的应用

王小楠

【摘 要】在轧钢过程中产生大量氧化铁粉尘、油雾和水蒸气严重污染车间内部和厂区大气,为满足环境治理的要求以及更好地保证钢板表面质量必须设精轧区烟气净化系统。由于精轧区烟气含有较大的水分、油,粉尘粒度较小1~100μm一般的布袋除尘器无法满足除尘要求。塑烧板基体材料经特殊工艺处理具有完全的疏水性,不会产生象纤维织物滤袋因吸湿而形成水膜,从而引起阻力急剧上升,这对于处理轧钢工况下轧机附近的极细氧化铁粉尘,具有良好效果

【关键词】塑烧板;热轧带钢;除尘

1.引言

2015年1月1日起,现有企业执行《轧钢工业大气污染物排放标准》GB28665-2012表2的大气污染物排放限值,热轧精轧机颗粒物排放标准为30mg/m3。2016年1月1日起,所有企业将执行《轧钢工业大气污染物排放标准》GB28665-2012表3的大气污染物排放限值,热轧精轧机颗粒物排放标准为20mg/m3。

热轧带钢精轧机最后的2~4机架,在轧钢过程中产生大量氧化铁粉尘、油雾和水蒸气严重污染车间内部和厂区大气,为满足环境治理的要求以及更好地保证钢板表面质量必须设精轧区烟气净化系统。

2.精轧区除尘器的选择

由于精轧区烟气含有较大的水分、油,粉尘粒度较小1~100μm(其中小于10μm的为10%,大于10μm的为90%)。一般的布袋除尘器的入口含尘浓度远低于用于超细粉捕集作业的粉体浓度,在使用过程中易造成除尘器负载过大,微细粉体漏滤现象,如果收集含有一定水分的粉体,往往出现糊袋现象。电除尘在高温、高压下电晕控制难度较大。湿式除尘则会产生大量的污水,需要二次污染处理。

塑烧板除尘器具有极强的超细粉捕捉能力。经过特殊的工艺处理后,塑烧板内部形成了均匀的微孔,过滤精度非常高,对于1μm以上的粉尘捕集效率高达99.99%,烟气过滤后粉尘质量浓度低于20mg/m3,基本达到了零排放。由于塑烧板除尘器是通过表面滤芯进行过滤的,其光滑的表面使粉尘难以停留,理论上即使少量极细的粉尘进入空隙也可被设定的脉冲清灰压缩空气(前提是压力满足实际要求)吹走,过滤板内不会出现堵塞现象,只要经过很短的时间,过滤板的压力就趋于稳定。因此除尘器的阻力不会随时间改变而变化,保证了工艺稳定性。塑烧板基体材料经特殊工艺处理具有完全的疏水性,不会产生象纤维织物滤袋因吸湿而形成水膜,从而引起阻力急剧上升,这对于处理轧钢工况下轧机附近的极细氧化铁粉尘,具有良好效果。塑烧板可以直接用水冲洗,无需更换滤料,方便了设备维护。因此,精轧区除尘选用塑烧板除尘器。

3.除尘设备结构设计

3.1除尘原理

含尘气流经风道进入中部箱体(尘气箱),当含尘气流由塑烧板的外表通过塑烧板时,粉尘被阻留在塑烧板外表面的PTFE涂层上,洁净气流透过塑烧板外表面经塑烧板内腔进入净气箱,并经过排风管道输出。随着塑烧板外表面的粉尘的增加,脉冲控制装置可按压差、定时和手动方式,自动选择需要清理的塑烧板,触发打开喷吹阀,将压缩空气喷入塑烧板内腔中,反吹掉聚集在塑烧板外表面的粉尘,粉尘在气流及重力作用下落入料斗之中,再由螺旋输灰机通过旋转阀,排放到挂在下面的编织袋中。塑烧板除尘原理分为横插横放及横插竖放两种方式。

3.2塑烧板的选型

塑烧板是除尘设备最关键的核心部件,先进和特种渗膜制造工艺生成的产品,是处理含水、氧化铁粉、油雾及不完全燃烧碳化物等混合粉尘的重要保证,这一点是保证买方磨机除尘性能及效果的一个重要因素。

该产品除具有普通产品的一般特点外还具有如下特点:

第一、最新的粉体配方及粉体加工技术,使得其产品母体孔隙最多、更均、强度更好、透气性更均匀、除尘时阻力更低,并且更加稳定。可适合更加苛刻的粉尘的过滤除尘。

第二、本公司专有表面处理技术,使得塑烧板形成1μm微孔PTFE表面膜产品,实现了塑烧板的表面过滤技术跨跃。

第三、优化的外形设计克服了二代产品的性能方面、强度方面及其它方面的不合理的弊端。

3.3设备主体结构

根据轧钢工艺产生粉尘的含油、水特性及钢铁企业的成功应用经验,并结合现场的位置条件,选择竖直安装的并具有PTFE表面涂层的第三代塑烧板除尘器一套并分两组构成。

为了充分考虑塑烧板体积小及表面积大的特点,在除尘设备的箱体设计上完全抛弃了传统的大型钢体结构。制造全部采用数控机床加工,安装塑烧板上箱体各部件内外全部180℃高温喷塑处理,耐潮湿及有害气体腐蚀长寿命,并且美观漂亮,适合现场快速安装,在安装箱体时,均为螺栓联接,并实现无误差配合。

钢结构部分包括管道、平台等外部设施采用普钢结构,进行表面涂层处理,外观整齐美观,管道设计采用功能性均匀布气系统,并且具备防堵、易维护特点。

4.电气及自动控制系统

除尘器(包括所有的配套设备)为机电仪一体化设计和供货,包括除尘设备本身的配电控制及除尘系统的监视及DCS控制装置,相应软件。具体内容如下:

第一、塑烧板除尘器的反吹清灰采用专用PLC系统,控制采用手动和自动两种方式,可相互转换。自动控制采用压差和定时控制方式,可相互转换。

第二、除尘器输灰系统传动控制,管道、设备压力温度、粉体料位、振动器传动、控制、参数的检测显示和报警。

第三、除尘风机及电动调节阀的操作控制和相关的参数的检测显示和报警。具体内容有:除尘风机和风机入口电动调节阀的启、停控制,风机轴承、电机轴承、电机定子温度、风机振动值和电机电流指示、调节阀开度显示和报警联锁,约20个点以上内容。

第四、压缩空气(氮气)管网参数的检测显示和报警。

第五、系统设置故障检测和诊断处理,当任一运转设备发生故障时,则立即发出故障信号,并送至除尘电气室内,在机房控制柜上设置显示和声光报警。并出现诊断画面,如果5分钟后,故障信号仍未消除,则运转设备便可自动联锁停止除尘系统运行。

设备监控高度自动化,清输灰可自动运行或根据需要进行现场操作,减轻了工人的劳动强度。设备运行状态一目了然,螺旋机及卸灰阀电机电流均有实时监控,一旦发生堵转趋势,马上由程序监控进行防堵模式处理;除尘器压力等均实时监控,一旦异常均报警。

5.工程实例

河北省涞源县奥宇钢铁有限公司热轧带钢工程精轧区除尘设计参数如下

5.1原始参数:

最大烟气量约240000m3/h(一座炉)

烟气成份含水及铁、锰、铝等氧化物

烟气温度40~50℃

烟尘浓度300~600mg/Nm3

烟尘粒度1~100μm(其中小于10μm的为10%,大于10μm的为90%)

5.2精轧区除尘系统工艺

精轧区除尘系统是干法除尘,其流程为:热轧带钢精轧机机架→集尘罩→塑烧板除尘器→风机→烟囱。

精轧区除尘系统设一台除尘风机和变频电机,并和塑烧板除尘器露天布置。

5.3一期除尘设备如下:

风机型号:Y4-73NO22D

风量:24×104m3/h风压:5000Pa转速:960r/min

烟气进口温度:40-50℃

配電动机型号:Y450-6

功率:500kW

电压:10kV

塑烧板除尘器

过滤面积:4000m2过滤风速:1.0m/min

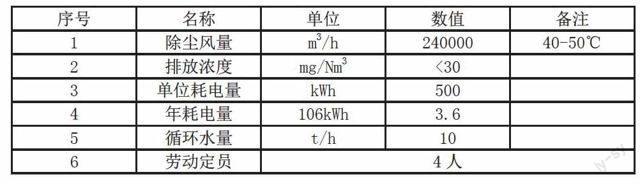

5.4技术经济指标

参考文献:

[1]中华人民共和国国家标准《轧钢工业大气污染物排放标准》GB28665-2012

[2]白静萍.热连轧粗轧机烟尘净化[P].全国暖通空调制冷学术年会资料集,2008年,(年会资料(11月):37-37

[3] 李军强.安钢1780热连轧塑烧板除尘器[J].金属世界.2010年,(第3期):61-62.

[4] 闫仲科.塑烧板除尘器在宽厚板轧线上的应用[J].山东化工2013年,(第4期):107-109转111.