抛(喷)丸强化技术的原理和应用

【摘 要】抛丸强化技术是当今国际上齿轮、弹簧和汽车等行业表面强化处理最具代表性的先进技术,在工业发达国家已被广泛应用。本文詳细介绍了抛丸强化的基本原理、影响强化效果的主要因素及强化对零件使用寿命的影响;最后介绍三种抛丸强化设备的性能和特点。

【关键词】抛丸强化;疲劳强度;残留压应力

【Abstract】 Shot-peening technology is one of the most representative advanced technologies on this international surface strengthening processing professions of gear, spring and auto and so on. And it is widely applied in the industry-developed country.This article mainly introduced the basic principle of shot peening, affecting primary factor of strengthened effect, and service life influence of components; and finally introduced three kinds of shot peening aggrandizement equipment performances and characteristic.

【Keywords】shot peening aggrandizement; fatigue strength; remaining elastic strain

一 概述

据统计,在机械零件失效中有80%以上属于疲劳破坏。因此,长期以来人们为提高材料的疲劳抗力而作了不懈的努力。但是,疲劳破坏的源头在哪里呢?文献指出:“在大多数情况下,多次载荷的破坏(原疲劳破坏)都位于表面层,因此机器零件的表面层特别重要。因而对表面层进行强化就能使整个零件强化。”

1、抛(喷)丸强化原理和效果

从金属力学性能的角度说,“要提高疲劳抗力,有指导意义的是应该尽可能避免局集的塑性变形,设法产生均匀的滑移。”这就是说,要避免局部集中的塑性变形,设法产生均匀的细微的塑性变形,使滑移均匀化。

经过长期的生产实践,人们找到了在金属表面进行塑性变形,提高零件疲劳强度的主要方法是在冷作区形成残余压应力。

金属介质(钢丸或切丝丸)高速撞击零件表面,造成表面塑性变形。这一影响延伸到材料表层,在表层下产生一个压应力,从而抵消不良的拉应力。该残余应力延缓了疲劳断裂的形成,从而延长零件的安全使用

寿命。

高速喷射的钢丸颗粒撞击金属表面,使工件表面材料发生弹塑性变形并呈现较高的残余压应力,金属零件在抛(喷)丸处理时受到高速钢丸的打击,在零件表面产生均匀细微的冷态变形(弹性的塑性的),并产生残留压应力,从而使零件表面的强度、硬度提高,这个过程称之为抛(喷)丸强化。必须指出,以压缩空气作为动力的强化称为喷丸强化,而以机械叶轮作为动力的强化称为抛丸强化。

从表面组织结构分析,高速钢丸的打击使表面的微缺陷得到修正(如毛刺、刀痕、显微裂纹等),而这些微缺陷往往是疲劳破坏的源头。

从金阳结构分析,抛丸后表面的金属晶格发生变化(位错密度、亚晶粒尺寸、相转度等)从而产生冷变形硬化。

从应力分析,经抛丸强化后表面及次表层产生残留压应力。对于以拉应力疲劳损坏的很多零件(如齿轮、弹簧、连杆等)残留压应力致少部分地抵消了正常的工作应力(拉应力),从而极大地提高了疲劳寿命。

据资料介绍,以及一些企业的试验结果,强化后产品的疲劳应力极限大大提高。如汽车变速箱渗碳轮弯曲疲劳经强化抛丸后平均寿命是不强化齿轮寿命的4.3倍。

正因为强化对零件质量的提高,具有事半功倍的作用,目前在工业上,对于一些关键的受力零件更是生产工艺中不可或缺的重要环节。

2、抛(喷)丸的优点:

a、成本低、能耗低、设备简单、操作方便、生产率高、适应性广、强化效果显著;

b、适用材料范围广。碳素钢、合金钢、超高强度钢、不锈钢、铸铁、铝合金、镁合金、钛合金、高温合金、甚至粉末合金零件,均可用抛(喷)丸强化来提高零件的高调疲劳强度;

c、对提高钢的电镀零件的疲劳性能有特别重要的意义。钢件经过镀铬(或电镀) 之后,疲劳强度极限通常要降低1/3至1/4,而喷丸后再进行电镀则可避免由于电镀而给材料疲劳强度带来的损失。

d、抛(喷)丸强化还有许多宝贵的附加性能,例如提高零件的耐磨性、抵消应力集中对疲劳强度的不利影响、减缓或停止裂纹生长速度等。

二 影响强化效果的因素:

主要有以下几点:

⑴、工件的原始状态,特别是表面硬度;

⑵、钢丸的状态:硬度、粒度、形态(合金钢丸、铸钢丸、钢丝切丸(指钢丝经机械切割后成规格均匀、带有棱角的、切削力很强的圆柱体));

⑶、抛(喷)丸处理时,钢丸速度、射程、入射角角度和抛(喷)丸时间长短、单位面积受抛的丸粒密度等等。

三 常用的强化抛丸机

以下介绍两种典型的强化抛丸机:

1、五工位转台式强化抛丸机(参见下图1):

采用五工位转台强化抛丸机。每个工位有一个小转台摆放工件,有2个工位是抛丸工位,一个工位作装卸用,余下两个工位为隔离室以改善密封性能。

工作时大转台带着小转台及隔离板、隔离筒一起作步进式旋转。工件依次在2个工位接受抛丸。抛丸时大转台不动,小转台带着工件自转,使工件四周均匀接受抛丸。约2分钟一个节拍,小时产量约30串(每串2-5件)。为保障强化效果,还设有钢丸机外循环振动筛选机。操作者每个生产节拍取下一串,装上一串。该机型连续作业,每个工位设有专用工装夹具,可以一次抛多件工件,结构紧凑、占地小,强化效果好。目前天津某汽车变速箱厂、山东某汽车公司、长春某齿轮厂、上海某汽车公司等均采用该机型。

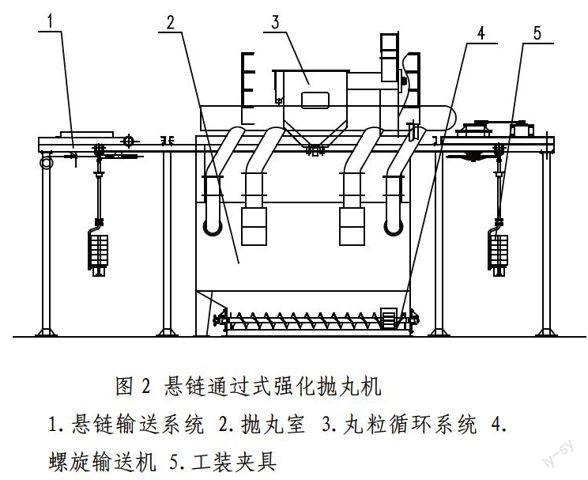

2、悬链通过式强化抛丸机(参见左下图2):

工件呈单串吊挂,经强力抛丸,达到较高的残留应力。为提高效率可采用双工位或更多个工位。与转台机相比,虽然占地多一些,但设备运行可靠故障率低。强化效果均匀、弧高可达0.6mmA甚至更高,齿根残留压应力可达到800Mpa以上,最高可达1200Mpa。目前西安某齿轮公司、大同某齿轮厂、重庆某齿轮公司、长春某齿轮厂、晋江某齿轮公司、济南某桥箱厂热处理车间、株洲某齿轮厂等均采用该机型。

四 结束语

抛(喷)丸强化技术近几年在国内外都得到了突飞猛进的发展。在我国,抛(喷)丸工艺虽是一种传统的表面处理工艺,但改革开放以来发展迅猛,特别是进入二十一世纪以后,我国在引进国外抛(喷)丸强化装备及国内自主研发的基础上,使我国机械行业面貌焕然一新。

参考文献:

[1] 黄明志主编:金属力学性能[M].西安:西安交通大学出版,1986

[2] 王仁智,吴培远.疲劳失效分析[M].北京:机械工业出版社,1987

作者简介:付素秀(1978-),女,四川乐至人,工程师,主要从事工件表面处理、抛丸强化及清理设备的研究开发工作