基于PROE的数控运动平台关键部位的灵敏度分析及优化设计*

毕俊喜,任 昭,王舒玮

(内蒙古工业大学机械学院,内蒙古呼和浩特 010051)

0 引言

随着虚拟设计技术的发展,出现了各专业的有限元分析软件如ANSYS、ABAQUS等,但是他们的实体建模能力都比较弱,如果要分析稍微复杂的机械零件就必须通过.stp格式或者.igs格式导入[1],在数据交换的过程中可能导致拓扑结构发生错误,不能生成有效模型。Pro/Engineer5.0软件集CAD/CAE功能一体化,直接可在Pro/Mechanical环境下设定材料及施加约束和载荷,进行静态、模态及灵敏度分析[2]。

1 三维建模

该数控实验平台根据实验室已有丝杠、导轨等进行设计,再准确测量相关参数后,以1:1比例在Proe环境下对其建模。由于Z轴为垂直地面放置的,且电机、丝杠、轴承座等对支撑板的负荷需要加强筋来分担,如图1。

2 静态受力分析

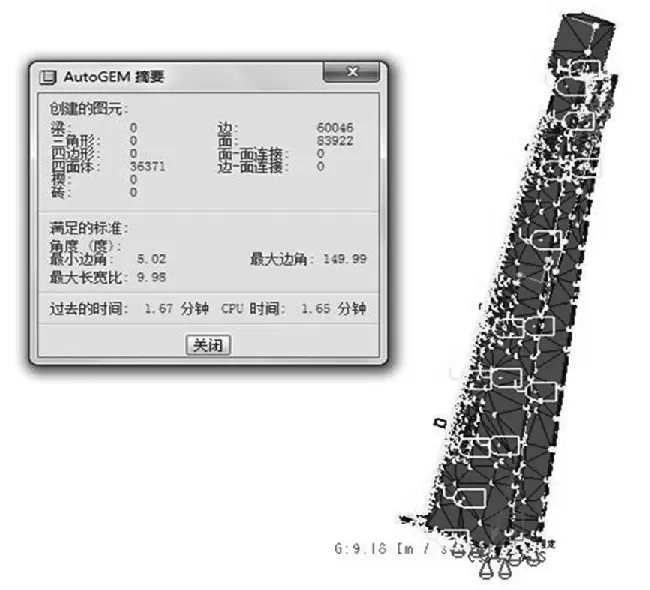

从应用程序进入Mechanical模块后,首先定义模型的材料,选中所有零件,选择steel,将密度设为7.82708g/,应力应变响应为线性,泊松比为0.27,杨氏模量为210GPa,失效准则选为畸变能(von Mises),即第四强度理论,最后将拉伸屈服应力设为350MPa。然后添加约束,首先将底板自由度设为0,用紧固件、焊缝等连接形式将其余零件约束。对整个装配体施加重力载荷,即Z方向加速度设置为-9.18 m/S2。在AutoGEM[3]中进行P网格设置及其划分,为使分析结果更加准确,在设置中将最大边和最大角设为150,最大长宽比设为10,最大边翻转度设为30,随后进行P网格划分,其网格及摘要如图2。

图1 自制实验平台Z轴三维模型

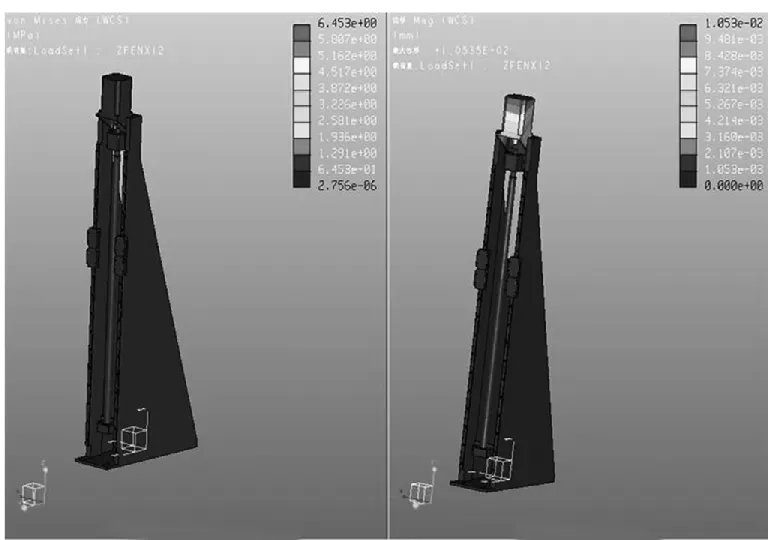

在分析和设计研究界面新建静态分析,运行过程中会将装配体理想化,其等效应力图和位移变形如图3;其最大应力为6.318 MPa发生在底板和加强筋连接处,最大位移为0.012 25 mm,发生在电机部分。其最大应力远远小于许用应力,不需要考虑。

图2 网络模型及摘要

图3 等效应力和等效位移图

3 敏感度分析

由于该实验平台必须保证较高的平行度,一般将最大位移偏差限制在0.01 mm左右,需要重新对加强筋的尺寸进行敏感度分析,研究加强筋底端的长度的大小对整体变形的影响,故要进行全局敏感度分析。

在静力分析的基础上,选中d1为加强筋的底端长度,其变化范围见表1;其结果如图4。

图4 敏感度分析结果

由结果得知当d1为220 mm时,其位移变化最小,为0.0112 mm,依旧不能满足要求,故对其进行优化分析。

表1 加强筋尺寸变化范围 /mm

4 优化设计

优化目标为total_mass最小化,即质量最小,设计极限为max_disp_mag<0.01 mm,即最大等效位移小于0.01 mm,D1的变化范围为100~400 mm,最大迭代次数为20,并在每次形状更新后进行网格重划,找到最优尺寸D1=379.147 mm,其形状更新后的静态分析如图5:可以看到其最大位移下降到0.010 5 mm,考虑到整个模型的质量也随着最大位移变小而增大,且允许有3%的偏差[4],故此时D1的尺寸是可以接受的。

图5 优化后的静态分析

5 结语

本文利用Pro/Mechanical模块对自制运动平台的关键部位进行一系列有限元分析,找到满足位移变形条件下的加强筋的最优尺寸,提高了设计效率,对相关设计有一定参考意义。

[1] 魏效玲.基于Pro_MECHANICA的连杆机构应力工况分析[J].制造业自动化,2011(11):65-73.

[2] 刘祖良.CAD_CAE代表软件集成接口技术浅析[J].机械研究与应用,2007(8):104-106.

[3] 乔建军.Pro ENGINEER 5.0动力学与有限元分析从入门到精通[M].北京:机械工业出版社,2010.

[4] 吴正佳.基于Pro/E Mechanica的挖掘机关键部位结构分析及优化[J].煤矿机械,2012(2):35-37.