基于切削参数与刀具磨损的铣削振动影响因素研究*

朱红波

(克拉玛依职业技术学院,新疆独山子 833699)

0 引言

切削时产生的振动不仅会干扰和破坏正常的切削过程,使零件加工表面产生振纹,降低零件的表面质量;也会加速刀具的磨损,使机床、夹具等零件的连接部分松动,影响其刚度和精度,缩短其使用寿命;同时,强烈振动产生的噪声还会污染环境,危害操作者的身心健康,严重时使切削加工无法进行[1]。为了避免产生振动或减小振动的强度,有时不得不降低切削用量,致使机床、刀具的性能得不到充分的发挥,限制了机床切削效率的提高。切削振动作为影响机械加工质量和机床切削效率的一个重要因素一直受到国内外学者的广泛关注。一般来说,金属切削加工过程中产生的振动主要有受迫振动和自激振动两种类型,其中受迫振动一般容易识别也容易解决,而自激振动(又称颤振)的发生、发展规律与机械加工过程联系紧密,影响因素多,一般较难识别,也不容易解决[2-3]。因此,研究机械加工过程中切削振动(颤振)的产生原因及抑振方法,对于提高机械产品的加工质量和机床的切削效率具有重要意义。

1 铣削试验方案设计

采用正交试验设计安排不同工艺条件下的铣削试验,通过对振动信号的测试与分析,研究试验因素对铣削振动的影响规律。正交试验设计是利用正交表合理安排试验,以尽可能少的试验次数确定主要影响因素及各因素对试验指标的影响规律[4]。利用正交表安排试验首先要明确试验目的、确定试验指标;其次根据试验指标的特征确定影响因素及各因素水平;最后根据试验因素及水平选择合适的正交表安排试验计划[5]。

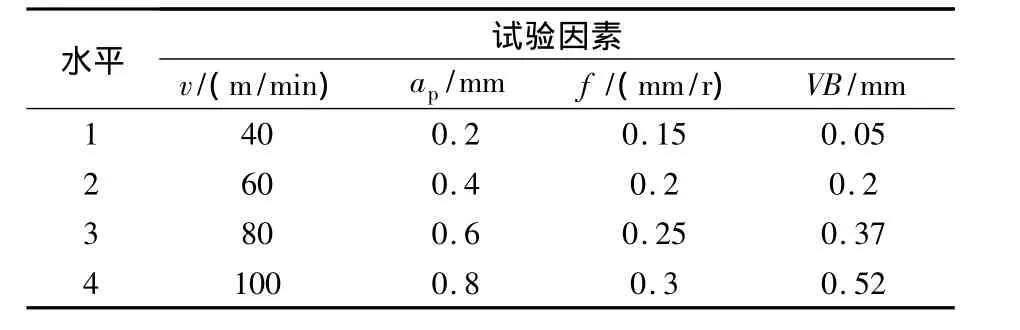

切削加工过程中影响切削振动的因素很多,包括机床的精度、刀具材料与几何角度、工件内部组织、切削参数以及环境因素等。其中机床、加工方式、工件和刀具材料是固定因素,切削参数和刀具磨损是变化因素[6]。当机床、工件、加工方式等因素确定后,影响切削振动的主要因素是切削要素和刀具磨损。结合试验目的,确定试验因素为:铣削速度V、铣削深度ap、进给速度f和刀具磨损量VB,每个因素选取4个水平。切削过程中刀具从新刀加工到刀具磨损、磨钝是十分漫长的试验工作。为了节约试验成本与试验时间,试验前从某生产车间收集不同磨损状态的高速钢三齿直立铣刀(HSS,Φ10 mm),利用工具显微镜分别测量每把刀具的磨损量,根据磨损量的大小以及刀具磨损过程对刀具进行分类,确定刀具磨损量各水平,根据生产经验及切削加工手册确定切削参数各水平。试验因素与水平如表1所列。

表1 试验因素与水平

为了保证试验的全面性、减少试验次数,根据试验因素≤正交表列数、因素水平数与正交表对应的水平数一致的要求,结合铣削试验选取因素及水平,选择L16(45)正交表安排试验[7],结合试验因素数量略去空白列,制定试验计划如表2所列。

表2 试验计划与试验结果

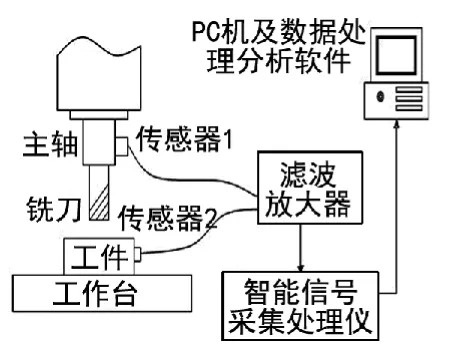

2 铣削振动测试系统

铣削试验所用振动测试系统主要由机床、刀具、夹具、工件以及振动信号采集与分析系统组成,如图1。其中:试验所用机床为武汉华中数控生产的DM4600立式镗铣加工中心,主轴最高转速6 000 r/min;试验刀具为高速钢三齿直立铣刀(HSS,Φ10 mm),试件材料为45钢,采用立面圆周顺铣干切削方式加工;试验所用铣削振动信号采集与分析系统是利用加速度传感器采集铣削过程中主轴和工件的振动信号,通过滤波放大器对电荷信号进行信号转换与放大,然后由Coinv DASP V10信号采集处理分析仪软件所配置的频谱分析功能模块对振动信号进行特征提取分析。结合试验所使用的机床及实际加工所选用的切削参数,选择INV9818压电式加速度传感器作为数据采集用传感器,电荷灵敏度189.1pc/ms-2,可用频率范围1~100 kHz。传感器的安装位置如图2所示。

图1 铣削振动测试系统

图2 传感器的安装位置

3 试验结果与分析

从传感器检测到的原始信号包含了很多与试验因素无关的信息。必须对这些信号进行处理,提取与试验因素关系紧密的信号特征。振动信号处理的重点是振动信号的表示方法、特征的变换和运算以及振动信号所包含的信息提取,主要包括振动信号的前期处理(预处理)、信号的时域指标分析、频域特征分析和时间序列分析等。近年来信号处理技术向时频分析和智能技术方向发展,尤其是时频分析成为信号分析的主流方向[8]。振动信号的时域特征有均值、均方根、方差、脉冲因子、偏态系数、峰值、脉冲因子等,由于均方根能够较好地反映信号的强弱[9-10],因而以铣削振动信号的均方根值作为试验指标。对比传感器采集到的主轴与工件处振动信号可以发现,主轴处传感器采集到的信号特征显著,故以机床主轴振动信号特征量为研究对象,应用Coinv DASP V10数据采集分析软件的时域分析功能,提取每次试验所采集主轴振动信号的均方根值,获得试验结果如表2所列。

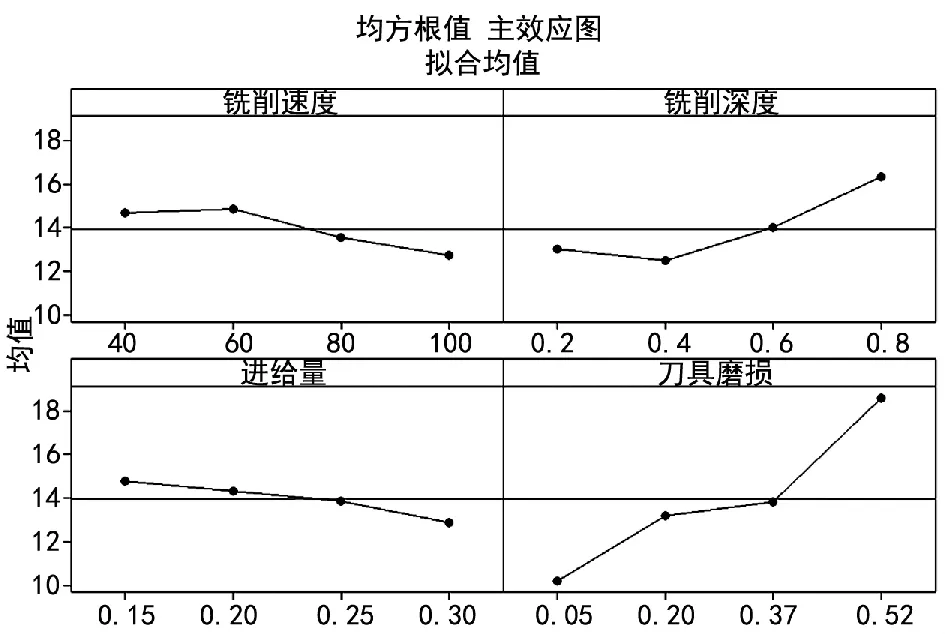

为了进一步分析切削参数和刀具磨损对铣削振动的影响,应用minitab软件对表2中试验数据进行统计分析,得到振动信号均方根值的均值主效应图如图3所示,均方根值方差分析结果如表3所列。

图3 振动信号均方根主效应图

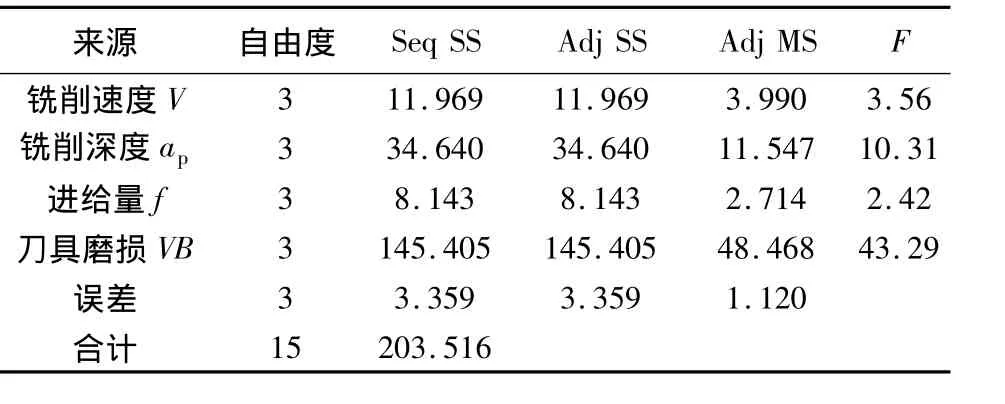

表3 振动信号均方根值方差分析

3.1 铣削参数对铣削振动的影响

由图3可看出,在给定的切削参数范围内,随着主轴转速的提高,铣削振动先增大后减小,主要是由于中低速切削容易产生积屑瘤,导致切削过程不稳定,切削振动较大;当切削速度增大至60 m/min以后,随着铣削速度增大,切削温度逐渐升高,使材料发生软化现象,切削力降低,导致切削振动减小,因而在实际加工中可以通过提高切削速度来降低切削振动。铣削深度对切削振动的影响比较明显,随着铣削深度不断增加,切削振动先减小后增大,这是因为在铣削深度很小时,铣刀刀刃切入材料困难,刀刃与工件表面间剐蹭现象明显,在很大程度上影响了铣削过程的稳定性。当铣削深度达到0.4 mm时,刀具能够顺利对材料进行切削,此时振动最小;随着铣削深度的不断增加,切削力不断增大,使切削振动随之增大。进给量对铣削振动影响较小,随着进给量的增大,铣削振动略有下降。虽然进给量的增加会使切削面积增大,引起变形抗力增大,但同时也会增大切宽、减少变形系数和摩擦系数,改善切屑流动情况,使动态切削力有所下降[11],从而降低铣削振动。

3.2 刀具磨损对铣削振动的影响

由图3可看出,随着刀具磨损不断增大,铣削振动也随之增大。刀具磨损的不同阶段对切削振动产生不同影响,其规律与刀具磨损过程相似。当刀具磨损量VB从0.05 mm增大至0.2 mm过程中,铣削振动增大较快,说明在初期磨损阶段,刀具表面的一些毛刺和不规则的微凸体等磨损比较剧烈造成了系统的振动较大;当刀具经过初期磨损阶段后(VB>0.2 mm),刀面上的表面粗糙度被磨平,压强减小,磨损比较均匀缓慢,切削过程相对平稳,因此表现为铣削振动变化减小;当刀具磨损达到一定限度后便进入急剧磨损阶段(VB>0.37 mm),此时刀具的磨损速度增加很快,刀具迅速钝化,造成切削能力降低、切削力增大,振动随之增大。

为了分析试验因素对试验指标影响的显著程度,对试验结果进行方差分析。由表3中铣削振动均方根值的方差分析结果可看出,在4个影响因素中,各因素对铣削振动的影响从大到小依次为:刀具磨损VB、铣削深度ap、切削速度Vc、进给量f。对铣削振动均方根值的方差分析结果进行F检验,从F分布表[12]]中查得 F0.01(3,15)=5.42,则有 FVB>Fap>F0.01(3,15),所以对于给定显著性水平 α=0.01,刀具磨损VB和铣削深度ap对铣削振动有非常显著的影响,切削速度Vc和进给量f对铣削振动影响不显著。在实际生产中,刀具磨损一个动态变化过程,不便于实时控制,但在现代数控加工中,常常通过分析振动信号的变化来识别刀具状态;减小铣削深度虽然能在一定程度上降低切削振动,但会导致生产率降低,因此,在实际加工中应在满足机床刚度和表面粗糙度要求的前提下,通过提高切削速度、增大进给量的方式来提高生产效率、抑制切削振动。

4 结语

采用正交试验安排铣削试验,结合试验结果进一步分析了铣削参数和刀具磨损对铣削振动的影响情况。研究结果表明,提高铣削速度和增大进给量在一定程度上可以降低切削振动,切削深度和刀具磨损增大会导致铣削振动加强;在4个试验因素中,刀具磨损和铣削深度对铣削振动有显著影响,各试验因素对铣削振动的影响从大到小依次为:刀具磨损>铣削深度>切削速度>进给量。

[1] 赵雪松,任小中,赵晓芬.机械制造技术基础[M].第二版.武汉:华中科技大学出版社,2010.

[2] 何理瑞.金属切削加工中的振动及其抑制措施分析[J].机床与液压,2009(6):249-251.

[3] 于骏一,吴博达.机械加工振动的诊断、识别与控制[M].北京:清华大学出版社,1994.

[4] 马成良,张海军.现代试验设计优化方法及应用[M].郑州:郑州大学出版社,2007.

[5] 李学光.基于正交试验法的切削参数优化研究[J].机床与液压,2011(4):17-19.

[6] 王细洋,龙 亮,郭敏.基于振动信号的刀具状态监控技术研究[J].南昌航空大学学报(自然科学版),2011(9):42-47.

[7] 李云雁,胡传荣.试验设计与数据处理[M].第二版.北京:化学工业出版社,2008.

[8] 王 明,高东方.基于振动信号的铣刀磨损状态识别[J].制造业自动化,2010(11):96-99.

[9] 李康举,刘永贤.铣削加工振动影响因素分析[J].辽宁工程技术大学学报(自然科学版),2011(12):884-887.

[10] 仲为武,王 希.模具钢硬铣削过程振动和声发射信号的监测与分析[J].机床与液压,2015(1):16-18.

[11] 黎忠炎,高东强,毛志云,等.基于切削参数的高速铣削系统稳定性研究[J].组合机床与自动化加工技术,2010(11):16-18.

[12] 何 为,薛卫东,唐 斌.优化试验设计方法及数据分析[M].北京:化学工业出版社,2012.