多光轴光学系统光轴间平行性检测仪的研制

黄 欣,沈湘衡,叶 露,吴 瑾,赵玉艳

(1.中国科学院 长春光学精密机械与物理研究所,吉林 长春 130033;2.中国科学院大学,北京 100049;3.中国白城兵器试验中心,吉林 白城 137001)

多光轴光学系统光轴间平行性检测仪的研制

黄 欣1, 2,沈湘衡1,叶 露1,吴 瑾1,赵玉艳3

(1.中国科学院 长春光学精密机械与物理研究所,吉林 长春 130033;2.中国科学院大学,北京 100049;3.中国白城兵器试验中心,吉林 白城 137001)

结合实际需要设计了一种精度高、便携性好,用于检测多光轴光学系统光轴间平行性的检测仪器。该仪器能够实现可见、红外与激光不同谱段任意两个光学成像系统间的光轴平行性检测。与同类其他仪器比较,该仪器的特点是光学系统结构均采用全反射设计,避免使用红外光学玻璃,在设计中减小和去除了影响仪器精度的一些因素,例如:去除了平面镜2个表面楔角α的影响。仪器的主体采用完全对称的结构和积木式的组装方式,保证了仪器经温度循环实验和振动试验后检测精度优于5″,满足使用要求。

光轴平行性检测;多光轴光电系统;激光与红外光轴;可见/红外与可见/红外光轴

引言

光轴平行性是多光轴、多传感器光电跟踪测量设备的重要检测指标。目前光电跟踪测量设备通常都同时配有可见光、近红外、中波红外、长波红外以及激光测距等多个光学系统,可同时对被测目标进行全天候的跟踪与测量。为使多光轴系统的测量具有一致性,务必保证测量设备的多个光学系统之间的光轴平行性保持在一定的精度之内。光轴平行性检测仪是用来测量多光轴、多传感器光电系统光轴平行性的设备。为了精确地测量多光轴光学设备光轴间的不平行度,要求光轴平行性检测仪的仪器精度要优于5″。由于大多数光电跟踪测量设备工作在环境恶劣的野外,在运输和使用过程中难免会造成光学系统之间的光轴平行性精度的降低,甚至完全不符合精度要求[1]。因此,十分需要适合野外使用的光轴平行性测量仪器。针对光电跟踪测量设备的种类和用途的不同,光轴平行性测量仪结构也不尽相同[2-11]。根据实际需要,我们研制了一种可测量激光测距机发射器光轴与红外光学成像系统,以及不同红外谱段的2个光学成像系统之间光轴平行性的便携式测试仪,适合光电测量设备室内装调时的检测以及在外场工作时的实时校验。该仪器测量精度优于5″,经温度循环实验和振动试验后仪器保持精度优于5″。

1 仪器原理、结构及特点

1.1 工作原理

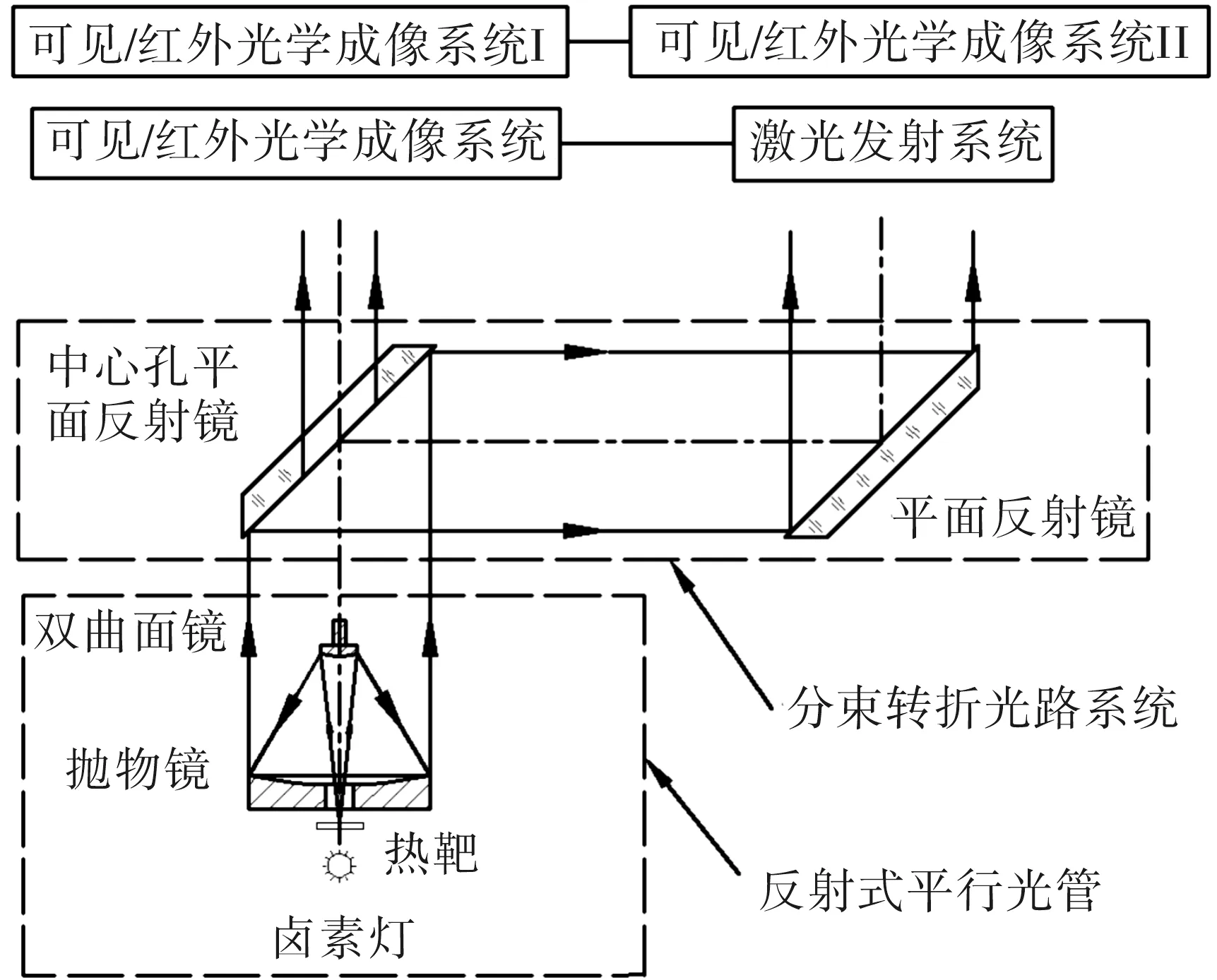

平行性测试仪的工作原理[12]如图1所示。仪器的光学结构划分为2个部分:反射式平行光管和分束转折光路系统。

图1 平行性测试仪光路图Fig.1 Light path of parallelism testing instrument

平行性测试仪的工作原理如下:

1) 被测光学系统是激光测距机发射器系统与可见/红外光学成像系统时:首先被测设备的可见/红外系统对准光管,使光管产生的可见/红外目标成像在被测可见/红外系统的视场中心。然后,关闭光管卤素灯,被检设备激光发射器发出的激光射入分束转折光路系统,经过平面镜2次反射,进入卡塞格林式平行光管系统,聚焦在焦平面的热靶上。热靶在激光聚焦点的热作用下,形成能被可见/红外成像系统接收的可见/红外目标,为可见/红外成像系统提供无限远的点目标。这个点目标为激光测距光轴与可见/红外成像系统光轴建立了关联,从而可以测量出激光光轴与可见/红外系统光轴间的平行性。星点在可见/红外成像系统中所成的像偏离视场中心的量即为激光测距机发射器光轴与可见/红外光学成像系统光轴平行性误差。

2) 被测光学系统是可见/红外光学成像系统与可见/红外光学成像系统时:卤素灯发出的光通过热靶上的星点孔,经过平行光管准直,为2个光学系统提供无限远的星点目标。部分平行光通过平面反射镜的开孔部分,直接进入可见/红外光学系统Ⅰ;剩余的平行光经过中心孔平面反射镜和平面反射镜2次反射,进入可见/红外光学系统Ⅱ。通过平行性测试仪的精密调整机构,将星点成像在被测可见/红外光学系统Ⅰ的视场中心,而星点在被测可见/红外光学系统Ⅱ上的像点距离视场中心的偏移量,即为光学系统的光轴平行性误差。

1.2 仪器结构

出于对安装、拆卸、便携性和仪器精度稳定性等几方面的考虑,将平行性检测仪的结构设计成由调整支撑机构、分束转折光路系统和平行光管系统3部分组成,采用积木式组装设计,可随时、方便地组装拆卸。如图2所示。

图2 平行度测试仪总装图与实物图Fig.2 Assemble graph and real graph of parallelism testing instrument

调整支撑机构:用于支撑分束转折光路系统和平行光管系统以及实现被测设备的对准功能。主要由调平地脚、底板和支撑侧板组成。通过调整地脚,可以调整平行性检测仪的高低与方位变化,使检测仪出射的平行光与被测光学系统的光轴平行,即完成对准。

分束转折光路系统:2块平面反射镜安装位置与入射光线成45°角,且相互平行,对射入的平行光进行分束。主体框架结构采用完全对称式设计,消除框架由于应力变形和热变形对2个平面反射镜光轴平行性产生不一致的影响;结构上避免了固定平面镜的筒壁与外壳和外壳与调整支撑机构的侧板有任何的直接接触,减少外界震动对分束转折光路系统的影响,保持其稳定可靠的精度。

平行光管系统:采用结构紧凑的卡塞格林式光学系统,为分束转折光路系统提供平行光,借助卤素灯发光特性,能提供从可见光波段至长波红外波段的无限远星点目标。主镜、次镜以及光管的其他机械件,在选材上选用热膨胀系数相同的材料,热靶材料选用热稳定性好(耐高温、导热系数低)的酚醛树脂,保证在野外高低温环境下光管的星点具有良好的像质,保证测量精度。

1.3 结构特点

多谱段范围内任意2个波段光学系统光轴平行性的测量:卤素灯作为光源,其发光特性为:光谱范围覆盖可见光波段、中红外波段、长红外波段等多谱段。因此该设备可以对上述多谱段范围内任意2个波段光学系统光轴平行性进行测量。例如:可见光波段系统与红外波段系统、红外波段系统与激光发射器系统、红外波段系统与红外波段系统。

系统光路均采用反射式结构:由于系统光路均采用反射式结构,没有折射,根据像差理论整个系统不存在色差影响,即无限远目标源不存在色差。由平行平板楔角公式δ=(n-1)α可知,将平面反射镜中间开孔,使光线未经折射直接进入光学系统Ι,这样避免了平面反射镜上下表面楔角α的存在而造成的光线偏转角δ,这样去除了影响分束转折光路系统中2个出射光线光轴平行性精度的因素,同时降低了对平面反射镜2个表面平行性的加工精度要求。分束转折光路系统的2块平面反射镜不存在折射,均为反射,这样可以避免使用较为昂贵的红外波段光学玻璃,可以使用价格便宜、耐用、光学特性更加稳定的光学玻璃镀上全反膜来实现,例如K9。

2 仪器精度的检测及影响精度的因素分析

2.1 仪器精度的检测

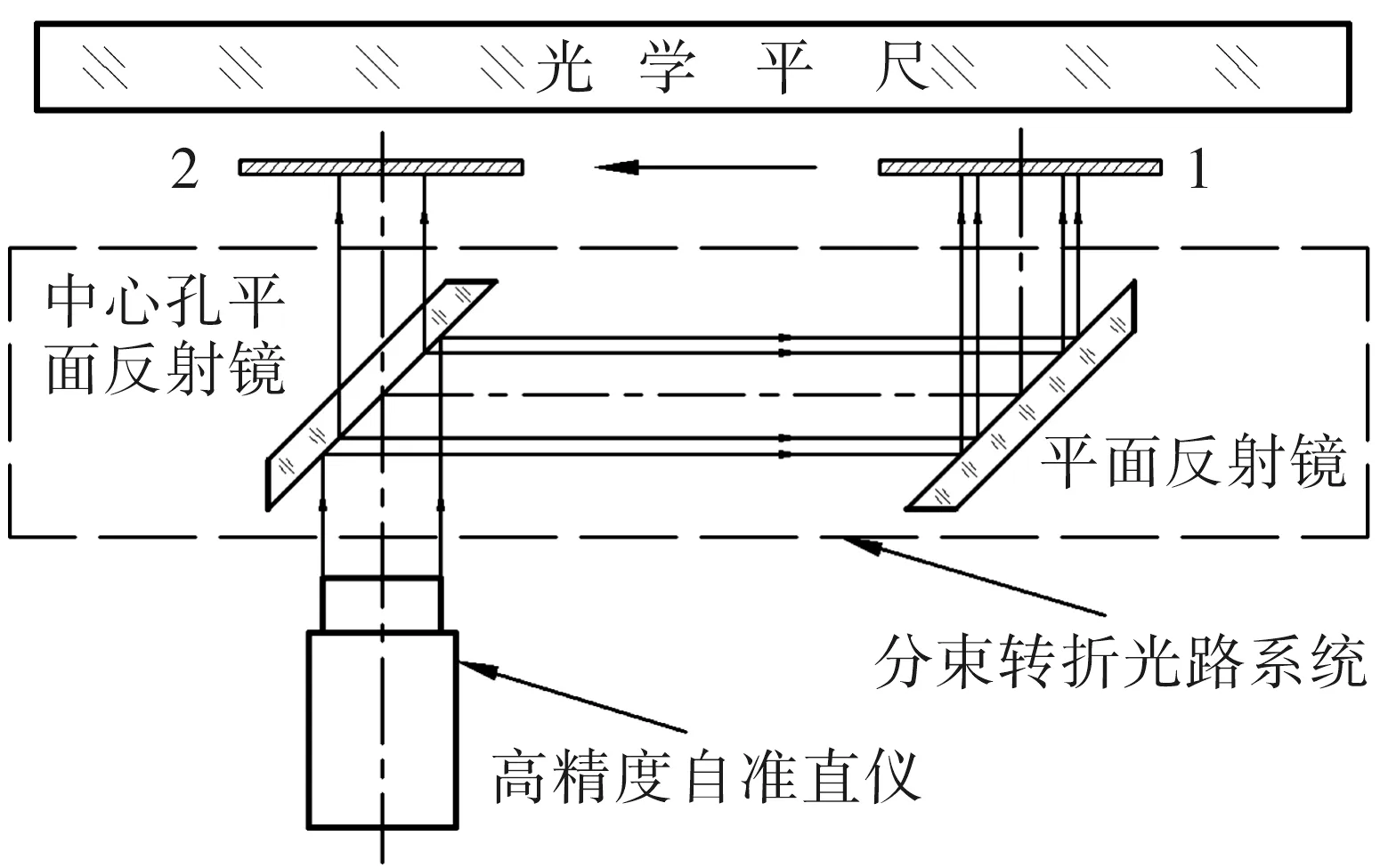

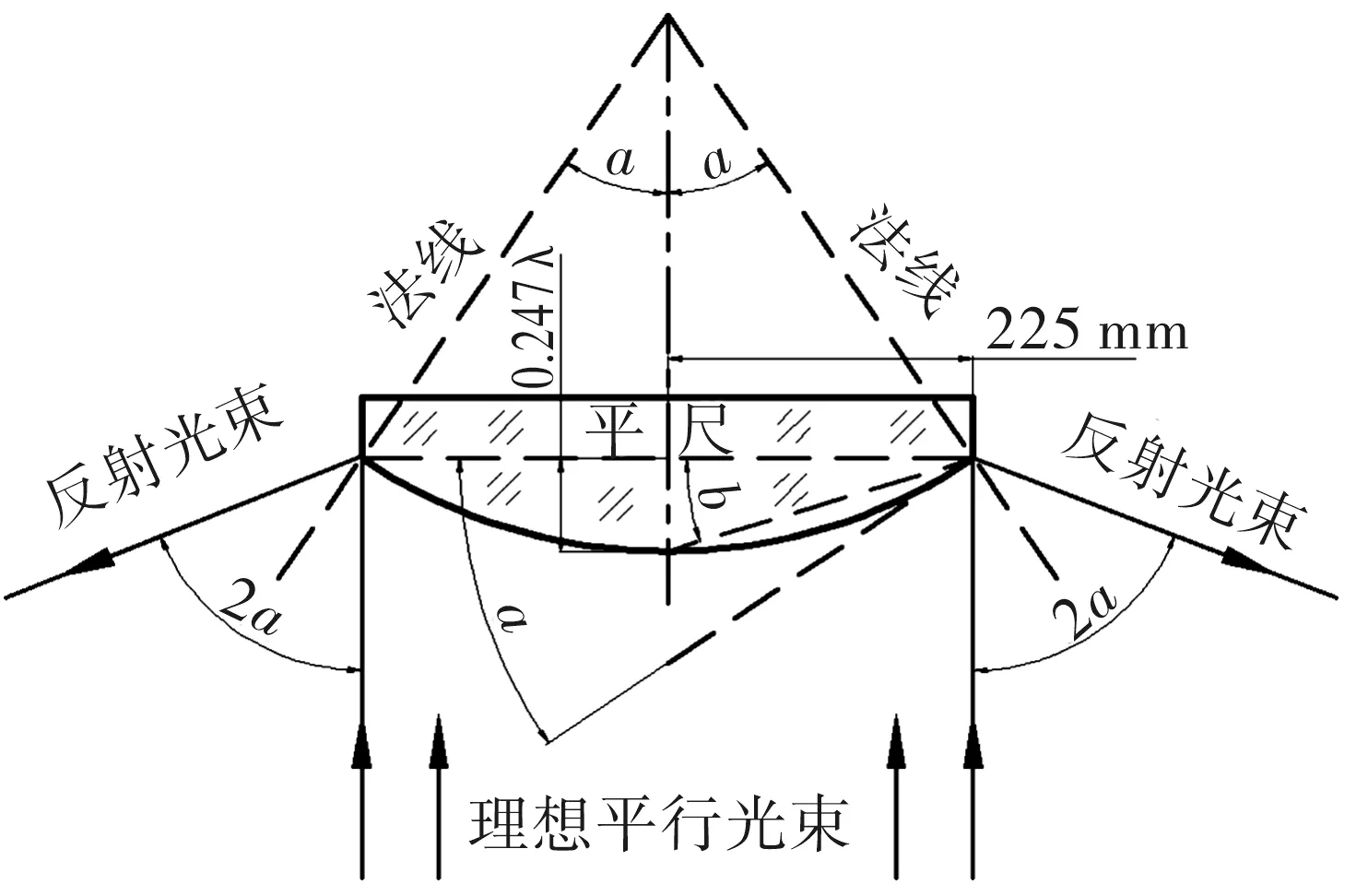

平行性检测仪的精度是通过分束转折光路系统中2个出射光线光轴平行性精度来衡量。通常采用高精度大口径平面反射镜来检测和标定多光轴系统的光轴平行性,考虑到实现野外实时检测和标定的需要,采用高精度光学平尺来替代大口径平面反射镜,其优点是体积小、成本低、便于携带和实时调整,加工容易且满足精度要求。2个平行参考光的光轴平行性精度检测[12]如图3所示。

图3 平行性检测仪精度检测图Fig.3 Accuracy detection diagram of parallelism testing instrument

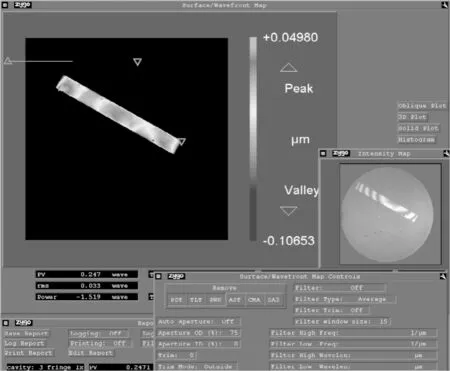

光学平尺:提供基准平面,即平面上任意2块区域的法线相互平行,并通过大口径干涉仪(Zygo)检测,其PV值为0.247 λ,rms值为0.033 λ,具体检测数据如图4所示。

图4 平尺面型检测图Fig.4 Detection chart of flat-ruler surface figure

根据图4的面型检测图可知平尺反射平面面型大致为“鼓”型,依据“鼓”型面型确定平尺面型误差对法线不平行性的影响,法线不平行性计算示意图如图5所示。

图5 法线不平行性计算示意图Fig.5 Nonparallelism calculation of normal line schematic diagram

b= tan(b)=0.247 λ/(225×106) nm=

(0.247×632.5 )nm/(225×106)nm≈

6.94×10-7

由弧度转换到角秒

b=6.94×10-7×(180×3 600″/π)=0.14″

由于b值非常小,导致a值与b值很接近(当b=0时,a=b,此时平尺为理想平面),令a=2b,a=0.28″ 2a=0.56″,所以,平尺表面法线不平行性2a=0.56″,理想平行光束经平尺表面反射后,反射光束的不平行性误差为4a=1.12″,而平行度检测仪设计指标为5″,满足检定设备的1/10~1/3法则,符合本设计中充当基准平面的要求。

高精度自准直仪(分辨率0.1″):提供参考平行光,让其部分平行光直接通过平面反射镜的开孔部分射向光学平尺,余下的部分平行光通过平面反射镜2次反射向光学平尺。将挡光板放在位置1处,此时只有开孔反射镜处有光入射到平尺,通过三维调整台调整平尺位置,使自准直仪高低和方位示值为零,将挡光板由位置1移动到位置2,这时只有经过2次反射的光入射到平尺,自准直仪的示值即为平行性检测仪的精度,其值优于5″。

2.2 影响精度的因素分析

2个平面反射镜反射面的平行性误差:考虑到平行光管和平面反射镜加工及检测技术已经十分成熟,其精度能得到很好管控,对仪器精度影响不属主要因素。影响仪器精度主要因素为2个平面反射镜反射面的平行性误差,这主要受装调误差和其连接件精度影响。若2块反射镜反射面夹角为β,光束通过2个反射面反射后出射光束改变为角δ,两者关系为δ=2β[13]。为了保证连接件对δ的精度,同时考虑仪器在野外使用的特点,设计采用机械结构完全对称形式,经过精密加工、强化处理和去除残余应力等工艺,以及无应力装配,使其在野外高低温条件下能保持很好的稳定性,使δ的精度达到设计指标要求。

由于开孔平面反射镜中间部分开孔,激光束中心部分光线直接射出不进入光管,从而实现了对激光束的衰减;因此,结合实际需要,可以通过调整开孔面积与激光束面积的比值,并结合激光光强公式,可以定量地对激光束进行衰减,保护热靶不因激光功率过大而造成的热损坏,避免使用衰减片及其相关机构,简化了总体结构,也去除了衰减片2个表面楔角α对仪器精度的影响,减少了1个误差源。

3 结论

本仪器采用完全对称的结构和积木式的组装方式,以及相应的优化设计使其能够应对复杂多变的环境,如在温度变化和随机振动等不利因素条件下,设备仍能保持良好的校正精度(优于5″),可实时对光电测量设备多光轴系统的同轴度进行校正,同时设备便于携带和实时组装。通过这种高精度检测仪器的使用,可提高光电测控设备的总体性能,从而使光电测控设备发挥其更强大的功能。

[1] Chen Xi,Wang Yuefeng, Fan Dong. Field test method about optical axis parallelism of multi axial system[J]. Journal of Applied Optics, 2002,23(5):46-48. 陈曦,汪岳峰,樊东.多光轴光学系统光轴平行性的野外检测方法[J].应用光学,2002,23(5):46-48.

[2] Zhan Qihai, Chang Benkang, Fu Rongguo. Optical axis boresight instrument for multispectral optical system [J]. Journal of Applied Optics, 2005,26(5):4-6. 詹启海,常本康,富容国.多光谱光学系统光轴平行性组合测试装置[J].应用光学,2005,26(5):4-6.

[3] Jun Chang. Testing apparatus of depth of parallelism of multi-waveband optic axis[J]. Cloud light technology, 2003,35(2):1-6. 钧昶. 多波段光轴平行度检校仪[J]. 云光技术,2003,35(2):1-6.

[4] Yang Wenzhi, Jing Hongwei, Wu Shibin, et al. Visible and infrared optical axis parallelism tester[J]. Infrared and Laser Engineering, 2010, 39(5):902-904, 949. 杨文志,景洪伟,吴时彬,等.可见光与红外光轴平行度检测仪[J].红外与激光工程, 2010,39(5):902-904,949.

[5] Wang Gang, Cheng Gang, Li Guangliang, et al. Optical axis detection instrument for shipborne photoelectrical devices[J]. Journal of Applied Optics, 2010,31(1):91-94. 王刚,程刚, 李广良, 等. 一种舰船光电装备光轴检测仪[J]. 应用光学,2010,31(1):91-94.

[6] Ji Xiaohui, Yang Lu, Jiang Xu. Design of multi-optical-axis and multi-spectral collimation system[J]. Journal of Applied Optics, 2013,34(6):894-897. 纪小辉, 杨璐, 姜旭. 一种多光谱多光轴准直系统的设计[J]. 应用光学,2013,34(6):894-897.

[7] Li Sizhong, Yu Yunqi, Chen Jing, et al. System for parallelism detection of multi-spectrum optical axes[J]. Journal of Applied Optics, 2013,34(4):644-647. 李思众, 鱼云岐, 陈静, 等. 一种多光路光轴平行性检测系统[J]. 应用光学,2013,34(4):644-647.

[8] Li Yacan, Qiu Lirong, Zhang Pengsong, et al. Development of portable multi-optical axes parallelism calibration system[J]. Chinese Journal of Lasers, 2012,39(10):10081002-1~5. 李雅灿, 邱丽荣, 张鹏嵩,等. 便携式多光轴平行性检校系统的研制[J].中国激光, 2012,39(10):10081002-1~5.

[9] Li Ziming. Application of optical alignment calibration technique in naval gun weapon system[J]. Journal of Applied Optics, 2012,33(6):1030-1034. 李子明. 光学标校技术在舰炮武器系统中的应用研究[J]. 应用光学,2012,33(6):1030-1034.

[10] Ma Shibang, Yang Hong, Yang Zhaojin, et al. Multi-spectral axes parallelism calibration of electro-optical system[J]. Journal of Applied Optics, 2011,32(5):917-921. 马世帮, 杨红, 杨照金, 等. 光电系统多光轴平行性校准方法的研究[J]. 应用光学,2011,32(5):917-921.

[11] Zhang Jinliang, Wang Zhangli, Jang Feng, et al. Optical axis adjustment for multiple field TV sight[J]. Journal of Applied Optics, 2014,35(3):381-385. 张锦亮, 王章利, 姜峰,等. 多视场电视观瞄具的光轴调校技术[J]. 应用光学,2014,35(3):381-385.

[12] Ye Lu, Shen Xiangheng, Liu Ze-xun. Boresight between laser rangefinder and IR sensor[J]. Journal of Applied Optics,2007,28(6):760-763. 叶露,沈湘衡,刘则洵.强激光与红外光学系统光轴平行性检测方法的探讨[J].应用光学,2007,28(6):760-763.

[13] Ye Lu, Wu Xiaoyang, Nie Zhenwei. Development of measuring instrument of optical-axis parallelism for strong laser and infrared sensor[J]. Chinese Journal of Optics and Applied Optics, 2008,1(1):100-104. 叶露,武晓阳,聂真威.强激光与红外传感器光轴平行性测量仪器的研制[J].中国光学与应用光学,2008,1(1):100-104.

Development of testing instrument of optical-axial parallelism for multi-axial systems

Huang Xin1, 2,Shen Xiangheng1,Ye Lu1,Wu Jin1,Zhao Yuyan3

(1. Changchun Institute of Optics, Fine Mechanics and Physics, CAS, Changchun 130033, China; 2. University of Chinese Academy of Sciences, Beijing 100049, China; 3.China Baicheng Ordnance Test Center,Baicheng 137001,China)

A high-precision, good-portability testing instrument was designed, which could detect optical axis’ parallelism of multi-axial system according to practical needs. The instrument was able to test the nonparallelism of system’s optical axis among visible, infrared and different laser spectrum bands. Compared with similar instruments, the instrument was characterized by utilizing total reflection structure design and did not use infrared optical glass.Meanwhile, through optimization design, the instrument avoided some disadvantageous factors that influenced precision,such as the influence of plane mirror’s wedge angleα. Main structure of the instrument used completely symmetric structure design and cordwood assembly way to ensure that the test precision superiored to 5″, after temperature cycle test and vibration test. The instrument meets customer requirements.

optical-axis parallelism detection; multi-axial photoelectric system; laser and infrared optical-axis; visible/ infrared optical-axis

1002-2082(2015)01-0019-05

2014-05-21;

2014-11-19

黄欣(1983-),男,黑龙江齐齐哈尔人,博士,主要从事光学设备检测技术方面的研究。

E-mail:huangx_1234@sina.com

TN24;TH741.14

A

10.5768/JAO201536.0101004