集聚纺纱线结构对成纱质量的影响

杨 敏, 谢春萍, 刘新金

(生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

集聚纺纱线结构对成纱质量的影响

杨 敏, 谢春萍, 刘新金

(生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

为探讨集聚纺纱线的结构对成纱质量的影响,采用示踪纤维法,在梳棉工序制得含有示踪纤维的生条,然后通过后道工序纺制成需要的纱线。在视频显微镜下通过观察纤维在成纱中的转移,来对比分析全聚纺与普通环锭纺、三罗拉网格圈集聚纺和四罗拉网格圈集聚纺4种纱线的结构特点。结果表明:全聚纺纱线中纤维平均径向位置最小,但纤维内外转移系数最大。在此基础上,根据所得数据给出纤维的包络线,并借助纤维的内外转移系数等特征参数,从理论上分析了不同纺纱方式下纱线结构对纱线强伸性能的影响。

全聚纺; 示踪纤维; 内外转移系数; 纱线强伸性

纱线结构是决定纱线内在性质和外观特征的主要因素。纱线结构不仅与纱线的纤维性状有关,而且与纱线成形加工方式有关。不同纤维及其成纱方式使纱线在结构上存在较大差异,如纱的结构松紧程度及均匀性、纤维在纱中的排列形式、纤维在纱中的移动轨迹以及纱线的外观形态及毛羽等[1]。纱线结构决定了纱线的性能,实际生产中可利用纱线结构信息进一步改善纱线结构,提高纱线质量,为制定完善的纺纱工艺提供条件[2]。

全聚纺是一种新型窄槽式负压空心罗拉集聚纺系统,与普通环锭纺装置相比:在减少3 mm以上有害毛羽的同时保留了丰富的1、2 mm短毛羽,1、2 mm短毛羽的保留量接近于环锭纱,改善了成纱条干均匀度[3]。本文采用示踪纤维法分析全聚纺纱线的内外转移等结构特征,并与普通环锭纺、三罗拉网格圈集聚纺、四罗拉网格圈集聚纺纱线结构进行对比分析,指出全聚纺成纱的特点。

1 实验部分

1.1 棉纤维染色工艺

煮练工艺:为除去棉纤维上的伴生物,提高纤维的染色性,将一定量的棉散纤维放入氢氧化钠质量浓度为20 g/L、浴比为1∶30的煮练工作液中,升温至100 ℃保持沸腾2 h,取出后充分水洗至无碱。

染色工艺:采用万得活性染料,将2%(o.w.f)的染料放入烧杯中配成浴比为1∶50的染色溶液,60 ℃时入染15 min,加入纯碱使得溶液中纯碱的质量浓度为10 g/L,固色30 min后将试样取出,进行皂煮、水洗。

皂煮工艺:将染色后的纤维放入皂片质量浓度为 2 g/L,纯碱质量浓度为2 g/L,浴比为1∶30的皂煮液中,升温至95 ℃,保温10 min。

1.2 纺纱工艺

采用A186G型梳棉机,在梳棉工序将占原料质量0.8%的示踪纤维混入未染色纤维,制得含有示踪纤维的生条[4],再将生条通过FA320A高速并条机,经2道并条工序后,使用FA421A型粗纱机纺得定量为4.0 g/10 m的粗纱。将所得粗纱在FA507B环锭细纱机上通过不同纺纱配件对机器进行改装,分别纺得环锭纺、三罗拉网格圈集聚纺、四罗拉网格圈集聚纺和全聚纺纱线。为减少其他因素的影响,使纺纱参数尽量控制一致。纺纱工艺参数如表1所示。

表1 工艺参数Tab.1 Process parameter

1.3 显微镜观察实验

该方法是利用纤维折射率原理,不同颜色纤维对光的吸收能力不同。将混纺纱线浸入一种液体,使得纤维的折射率和液体相同,此时纱将变得透明[1]。将纺好的纱线放入由松节油和α-溴代萘调好的溶液中。在视频显微镜下进行观察,其中未染色的棉纤维折射率和所配制的溶液折射率接近,在显微镜下变得透明,因此在显微镜下可明显地观察到染色纤维在纱线中的排列状态。按式(1)计算示踪纤维观察溶液的折射率。

(1)

式中:n为示踪纤维观察溶液的折射率;n1、n2分别为松节油和α-溴代萘的折射率;v1、v2分别为松节油与α-溴代萘溶液的体积(查阅资料可知:n1=1.472,n2=1.668,棉的折射率n=1.57)。

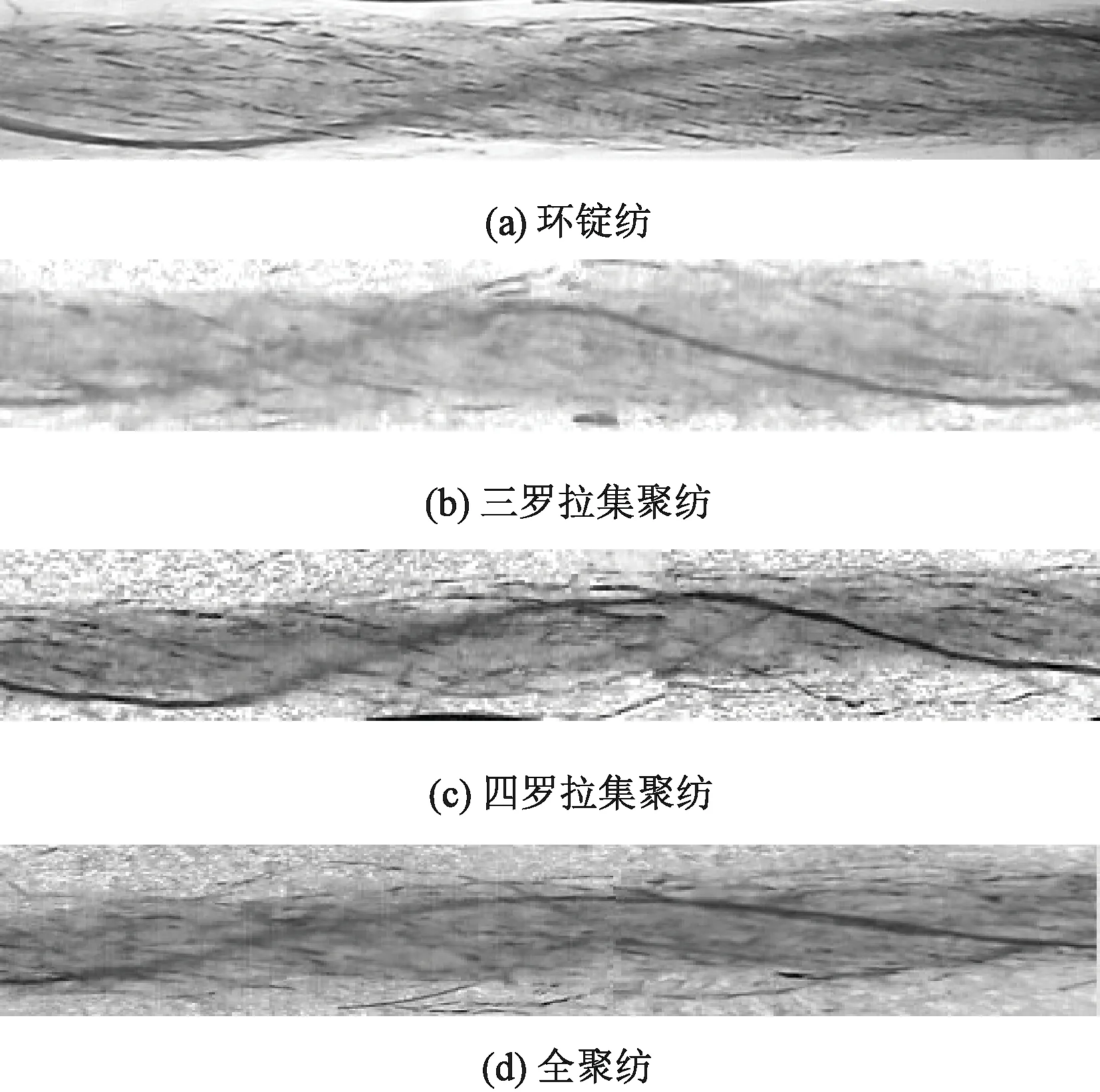

根据示踪纤维观察溶液折射率与棉纤维的折射率相近这一原则,算出松节油和α-溴代萘溶液的体积比为1∶1。将纱线浸泡在按此比例调配的溶液中,然后将纱线放在显微镜下进行拍照,纱线中示踪纤维的图像如图1所示。

图1 显微镜下纱线图像 (×100)Fig.1 Yarn image containing tracer fiber(×100).(a) Ring spinning;(b) Three-roller lattice apron compact spinning;(c) Four-roller lattice apron compact spinning;(d) Complete condensing spinning

2 结果与讨论

2.1 包络线

描述纤维转移的主要特征是纤维螺旋线的包络线轨迹,即纤维螺旋轨迹投影曲线的峰值或谷值点的连线。按照Morton算法,将所有峰值点沿Z轴连接起来,得出纤维的螺旋轨迹包络线[1]。图2示出所观察的纱线中,某一根示踪纤维的包络线。图中:Z为沿纱线轴向;r为波形曲线的峰值距纱轴的距离。

图2 包络线轨迹Fig.2 Helix envelope orbit.(a) Ring spinning fiber; (b) Three-rooler lattice apron compact spinning fiber;(c) Four-roller lattice apron compact spinning fiber; (d) Complete condensing spinning fiber

由图2(a)可知,环锭纺纱线中纤维上的波峰值主要接近纱线最大半径处变化,即环锭纱中纤维波峰位置靠纱线外层。由图2(b)可知,三罗拉网格圈纱线中纤维上的波峰值主要位于纱轴到纱线最大半径处的中间位置变化,靠近纱轴处的波峰个数少,即三罗拉网格圈纱中纤维波峰位置接近纱线中层。由图2(c)可知,四罗拉网格圈波峰值也主要接近纱线最大半径处,即纱中纤维波峰位置靠近纱线外层。由图2(d)可知,全聚纺纱中纤维存在部分波峰值较小,也有部分波峰值接近纱线最大半径处,纱线波峰位置分布范围广,既有纤维靠近纱芯位置,也有纤维在纱线外层。综上所述,不同纺纱方式的纱线中纤维包络线不同,纱线中纤维的波峰变化亦有所不同,从而对纱线的某些性能造成一定的影响。

2.2 纤维的转移程度

在对纱线中纤维的内外转移程度描述的方法各异,本文纤维转移程度M采用式(2)~(4)计算。

(2)

其中,

(3)

(4)

式中:n为测量次数,即样本量,本文实验采用的样本量n为400;ri为波形曲线的峰/(谷)距纱轴的距离;R为纱的半径。转移程度值越大,说明纤维在纱中转移程度越大[5]。

由于篇幅所限,这里只给出最终的计算结果。采用上述计算方法得到的纤维转移系数结果如表2所示。

由表2可知:传统环锭纺纱线的纤维平均径向位置比集聚纺纱线的要大,可能是由于环锭纺纱加捻三角区中内外层纤维受力差异所致。环锭纺的加捻三角区比集聚纺大,使得环锭纺加捻三角区内外侧纤维之间的受力差异明显大于集聚纺纱中纤维内外侧纤维之间的受力差异[6]。两侧边缘纤维更倾向于纱线的外层,从而导致集聚纺纱线和普通环锭纺纱线中纤维平均径向位置的差异。

表2 各种纱线中示踪纤维的转移系数Tab.2 Transfer coefficient of trace fiber migration in different types of yarn

全聚纺纱线的平均径向位置最小,而转移系数最大。这是因为须条在集聚区内的集聚原理不同,使得纱线中纤维的排列不同。全聚纺须条在集聚时,可实现一种怀抱式进风,纤维在集聚过程中无预加捻现象[7],加上集聚纺纱加捻三角区的减小使得纤维内外侧之间的受力差异小,因此全聚纺纱线的平均径向位置小。全聚纺须条在集聚时同一根纤维上的受力存在差异,同一横截面内的不同纤维受力也不同[8],导致全聚纺纱线中纤维的内外转移大。

2.3 纱线中示踪纤维不同径向位置分布

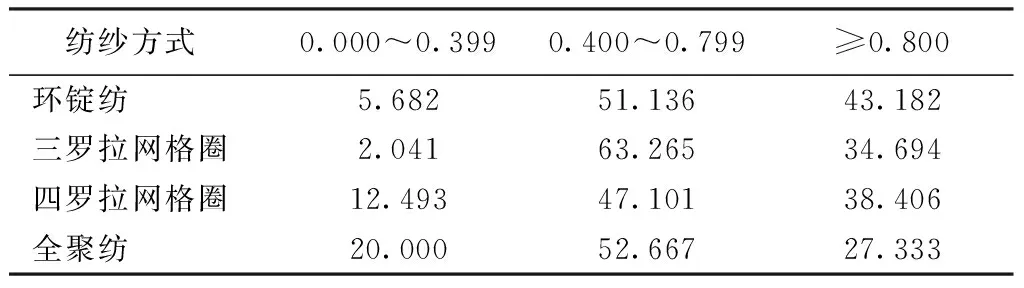

纱线中纤维不同径向位置(r/R)所占的比例如表3所示。

表3 示踪纤维不同径向位置所占比例Tab.3 Proportion of tracer fibers at different radial positions(r/R) %

由表3可知,纤维径向位置所占百分比最小的为0.000~0.399段,最大的为0.400~0.790段,说明纱线成形过程中纤维发生转移时偏离纱芯,仅小部分纤维接近纱芯位置。由0.000~0.399段可发现:在全聚纺纱线中示踪纤维靠近纱芯的比例较大,说明全聚纺纱中纤维有更多机会在接触纱线内部的纱芯位置;虽然三罗拉集聚纺纱中纤维接近纱芯的概率小,但是纤维集中在0.400~0.799阶段的比例高,说明纤维分布的集中性高。

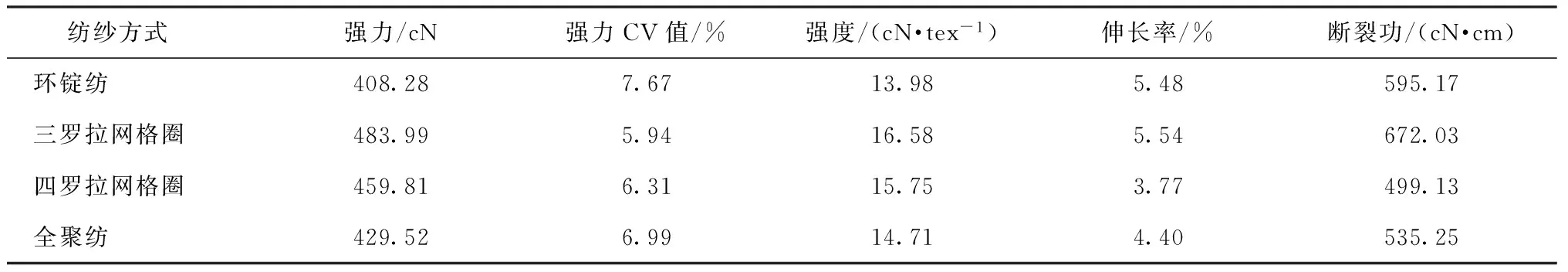

2.4 纱线性能测试结果与分析

短纤纱的强度受纱线结构的影响,而不同的纺纱方式对纱线结构产生一定的影响。纱线中不同径向位置的纤维受力拉伸时伸长率不同,内层纤维(半径较小)在受到拉伸时其伸长率大,对于同层纤维来说,与轴线夹角越小,在纵向受到拉伸时纤维纵向伸长越多[9]。通过4种不同纺纱方式的强伸性能指标比较,分析纱线中纤维转移规律对纱线质量的影响。纱线强伸性能测试结果如表4所示。

表4 纱线强伸性能测试结果Tab.4 Test results of yarn strength and elongation

由表4可知:1) 全聚纺纱线的强力比环锭纺纱线的高。从纤维的内外转移程度知,全聚纺纱线中纤维的内外转移系数比环锭纺的高,较高的纤维内外转移系数使得纱线中纤维接触点增多,纤维之间的纠缠勾结能力增强使得纱线的强力提高,而且全聚纺纱线中纤维的径向位置比环锭纺的小,纱线的紧密度高,纤维都被束缚在纱体上[10],所以全聚纺纱线的强力高于环锭纺纱线;2)全聚纺纱线的强力比网格圈纱线的强力要低。从纤维的内外转移程度知,全聚纺纱线中纤维的内外转移系数比网格圈纱线的要高,较高的内外转移系数使得纱线中纤维的顺直程度受到影响,纵向受力拉伸时,同时受力纤维少,而且全聚纺纱线中靠近纱芯位置预伸长较小的纤维比例大,纱线中内外层纤维伸长率差异大,使得纱线纵向受力拉伸时其纤维断裂的不同时性增加,纱线的强力低;3)全聚纺纱线的断裂伸长率较环锭纺和三罗拉网格圈的要小。由于全聚纺纱线中纤维的内外转移系数大,纤维在纱体中排列紊乱,当受到纵向力拉伸时,一根纤维上的受力不均匀,导致纱线断裂不同时性增加,使得纱线的断裂伸长率低。

3 结 论

1)采用不同纺纱方式纺得的纱线其内部结构有所不同:环锭纺和四罗拉网格圈纱线中纤维波峰靠近纱线外层的个数多,即纱线中纤维离纱芯位置较远,纤维的平均径向位置大;三罗网格圈纱线中纤维波峰位置靠近纱线内层的个数少,靠近纱线中外层个数多,纤维排列集聚程度高,即纱线中纤维离纱芯位置有一定距离,纤维的平均径向位置大;而全聚纺纱中纤维波峰位置分布比较分散,位于纱线内层的波峰个数多,即纱线中存在部分纤维位于纱芯位置,纤维的平均径向位置小。

2)不同的纤维径向排列规律导致纤维的转移系数不同:全聚纺纱线的纤维转移系数最大;而三罗拉网格圈纱线的纤维转移系数最低。

3)不同的纤维排列规律使得纱线表现出不同的性能:环锭纺纱线的强力明显低于网格圈纱线和全聚纺纱线强力;全聚纺的断裂伸长率低于普通环锭纺和三罗拉网格圈的纱线。

[1] 于伟东,储才元.纺织物理[M].上海:东华大学出版社,2002:281,296. YU Weidong, CHU Caiyuan.Textile Physics[M].Shanghai:Donghua University Press,2002:281,296.

[2] 和红莉.纱线结构研究探讨[J].陕西纺织, 2005(65):12-13. HE Hongli.Discuss about research of yarn struc-ture[J]. Shaanxi Textile, 2005(65):12-13.

[3] 谢春萍,高卫东,刘新金,等.一种新型窄槽式负压空心罗拉全聚纺系统[J].纺织学报, 2013,34(6):137-141. XIE Chunping, GAO Weidong, LIU Xinjin, et al. Novel complete condensing spinning system with strip groove structure[J]. Journal of Textile Research, 2013, 34(6): 137-141.

[4] 傅培花,周晔郡,范虎跃,等.集聚纺纱线中纤维的捻度分布及内外转移情况[J].东华大学学报:自然科学版, 2006, 32(4):96-100. FU Peihua, ZHOU Yejun, FAN Huyue, et al. Study on the twist distribution and migration of fibers in compact spun yarns[J]. Journal of Donghua University: Natural Science Edition, 2006, 32(4): 96-100.

[5] 姚穆,周锦芳,黄淑珍,等.纺织材料学[M]. 北京:中国纺织出版社, 2000: 296-297. YAO Mu, ZHOU Jinfang, HUANG Shuzhen, et al. Textile Materials[M].Beijing:China Textile & Apparel Press, 2000: 296-297.

[6] 傅培花.集聚纺纱的凝聚机理和成纱机构性能的研究[D].上海:东华大学, 2005: 65. FU Peihua. Study on the condensing mechanism and yarn structure of compact spinning technology[D]. Shanghai: Donghua University, 2005:65.

[7] 杨欣欣. 基于高速摄影技术的纱线毛羽的研究[D].无锡:江南大学, 2013:19. YANG Xinxin. The study of yarn hairiness based on high speed photography[D].Wuxi:Jiangnan University, 2013:19.

[8] 梅恒. 基于Fluent的空心罗拉集聚纺系统三维流场数值模拟与对比分析[D]. 无锡:江南大学, 2012:13-18. MEI Heng. Three dimensional flow field numerical simulation and comparative analysis of hollow rollers compact spinning system using Fluent software[D]. Wuxi:Jangnan University, 2012:13-18.

[9] 栗强,程隆棣.集聚纺的纱线强力理论[J]. 东华大学学报:自然科学版,2011,37 (3):327-330. LI Qiang,CHENG Longdi. Theoretical study on strength of compact Yarns[J]. Journal of Donghua University:Natural Science Edition, 2011, 37 (3):327-330.

[10] GOYAL A,MISHRA P,CHUTANI A.环锭纺和集聚纺纱线的比较研究[J].国际纺织导报,2007(7):38-42. GOYAL A, MISHRA P, CHUTANI A. Comparative study of ring and compact spun yarns[J]. Melliand China, 2007(7):38-42.

Influence of compact spun yarns structure on yarn quality

YANG Min, XIE Chunping, LIU Xinjin

(KeyLaboratoryofEco-Textiles(JiangnanUniversity),MinistryofEducation,Wuxi,Jiangsu214122,China)

To discuss the influence of the structure of compact spun yarn on the yarn quality, the tracer fibers technique is used. The sliver containing tracer fibers were made in the carding process, and then desired yarns were spun by the following process. The fiber migration in the yarn body is observed by using a video microscope. Then, comparative analysis of the structure characteristics of 4 kinds of yarn from complete condensing spinning, ring spinning, three-roller lattice apron compact spinning and four-roller lattice apron compact spinning were made. The results show that the fibers spun in the complete condensing spinning have the minimum average radial position and the biggest transfer parameter of the fiber migration. Finally, according to the data obtained from helix envelope, the characteristic coefficient of the fiber migration, the influence of different spinning yarn structures on the yarn strength and the elongation properties are analyzed.

complete condensing spinning; tracer fiber; coefficient of fiber migration; yarn strength and elongation

10.13475/j.fzxb.20140702405

2014-07-14

2015-03-10

国家自然科学基金项目(11102072);江苏省自然科学基金项目(BK2012254);江苏省产学研项目(BY2014023-13,BY2012051,BY2013015-24); 江苏省科技成果转化项目(BA2014080);纺织服装产业河南省协同创新项目(hnfz14002)

杨敏(1990—),女,硕士生。主要研究方向为纺纱技术。谢春萍,通信作者,E-mail:wxxchp@vip.163.com。

TS 114.1

A