机械零件测绘与型线拟合

郭莹莹 芦秀红

(河南省洛阳北方企业集团有限公司,洛阳 471031)

机械零件测绘与型线拟合

郭莹莹 芦秀红

(河南省洛阳北方企业集团有限公司,洛阳 471031)

为对维修备品配件后续加工制造提供准确参数,本文以活塞为例,介绍了精密机械零件轮廓型线的测绘,然后拟合出曲线式的方法,并对测绘和拟合方案进行了不确定度评定。

机械零件;测绘;型线拟合

0 引言

设备维修中经常需要对磨损件进行仿型,以便备用更换。零件的外形多样而复杂,某型摩托车活塞裙部轮廓纵向就呈曲线状。本文对如何进行精密测绘、分析和拟合曲线函数方程进行了探索,并进行不确定度评定,为绘制产品图,投入制造、维修提供了技术支持。

1 待测绘的零件外形分析

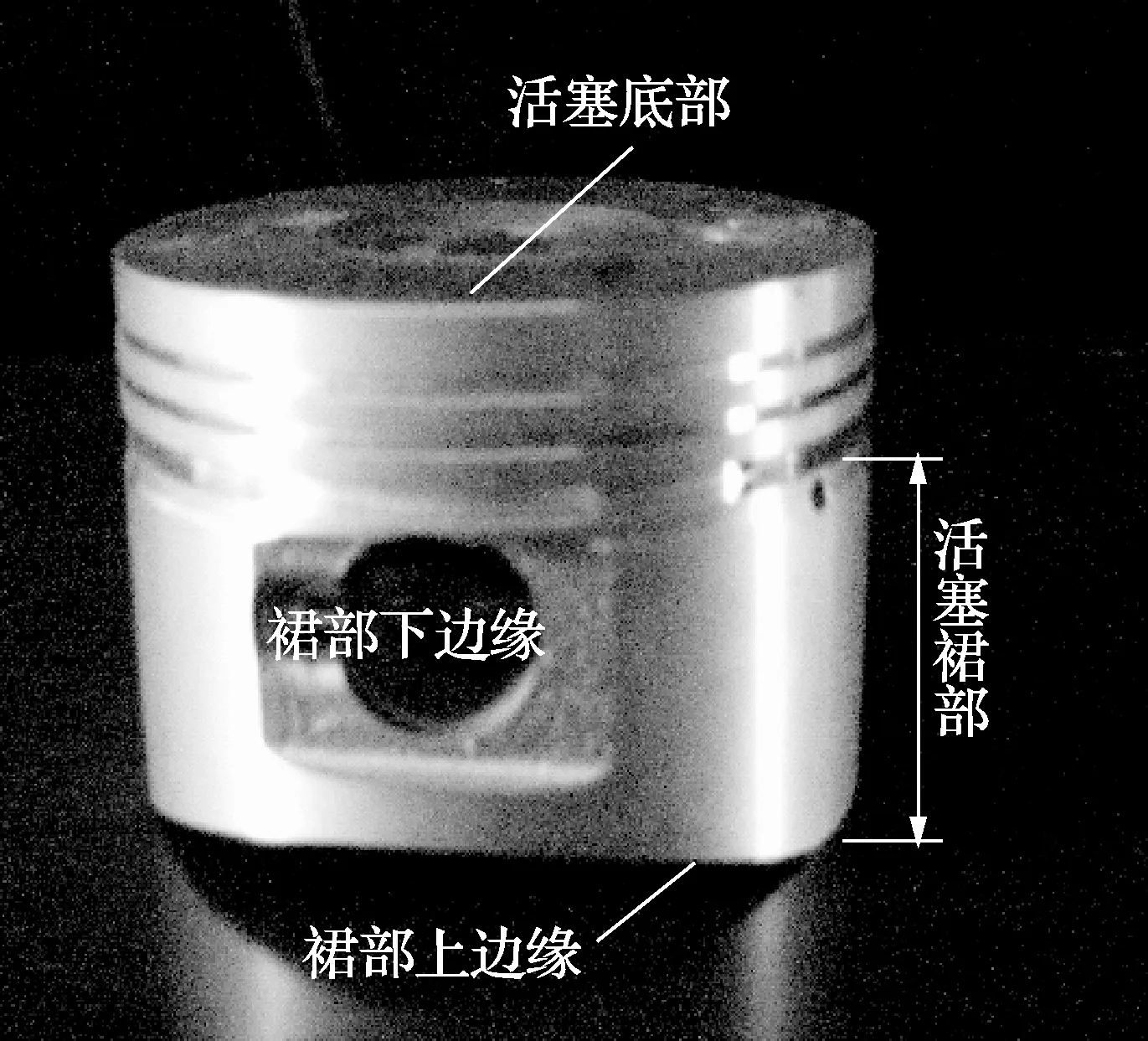

某活塞照片如图1。活塞裙部加工精度高,与气缸直接接触并形成最佳间隙,相互高速往复滑动,纵向型线是半径ri关于高度Hi的函数,活塞裙部轮廓相对于中心轴线对称,但并非标准圆柱(测绘结果可证明)。

图1 活塞示意图

2 测绘

2.1 仪器的选择

采用数字式万能测长仪(以下简称测长仪)。选择刃型测头,将刃型测头安装牢固并调整好零位。

2.2 待测绘件安装

将待测活塞压装在测长仪工作台上,注意压板压住内部厚凸台,不要压在外圆薄壁上,以免产生变形,影响测绘。

2.3 测绘

2.3.1 测头与零件接触测点的确定

扳动万能工作台手柄使之倾斜运动,找到最小值拐点,使活塞底部平面保持水平,再转动微分筒使工作台前后移动找到最大值拐点,如此反复2~3次,拐点再无变化时即可在数显上读取活塞截面直径。

2.3.2 实施测绘

转动工作台升降手轮,使刃形测头与活塞裙部上边缘相接触,此处为活塞圆柱面轮廓型线测绘的起始点。读取并记录起始点直径后,以1mm为步长,逐次升降工作台至裙部下边缘,分别读取并记录各截面的直径数值。

2.3.3 数据复核

为保证测绘结果可靠,可采用更换测试员,重复上述步骤,在短时间内进行同一活塞的第二次测量。两次结果的最大差值超出被测直径允差的1/3,应查找原因,进行再次测绘。当无明显差值时说明重复性尚可,即可用测绘数据进行型线拟合。

3 型线方程拟合

3.1 测绘结果进行阶差分析

表1是对某型号摩托车活塞裙部的测绘数据记录。测量时从裙部上边缘(见图1)开始每升高1mm测一个直径Di,计算相应半径为ri,距裙上边缘的高度记为hi,共测得27个截面的直径。对表1测绘数据的分析如下:

因测量时高度h每增加1mm测量一个直径,因此变量h的一阶阶差Δh=1mm为定值。在Δh为定值的情况下,只要用阶差法分析半径ri的几阶阶差趋近于定值,就可以初步判断曲线的趋势,再用最小二乘法拟合就可以了。

当一阶阶差为定值时,高度h和半径r将呈线性关系,图形为直线。本活塞测绘结果一阶阶差明显由大变小,非定值,说明h和r不是线性关系。

当二阶阶差为定值时,高度h和半径r对应于二次函数关系。表1显示二阶阶差均在±0.001内,可视之为定值,说明h和r是二次函数关系。

由表1第3列知,直径Di随hi的增加由小到大,再由大到小,可初步判定曲线形状为椭圆。其中最大值是第10个数据hi=9时Di=52.403,可确定椭圆的两个轴分别是活塞直径(对称中心)和通过hi=9高度的直线。确定hi=9处的新高度坐标H=0,其它截面高度坐标用公式Hi=hi-9计算后分别列于表1的第2列。

3.2 拟合方程

3.2.1 建立通用椭圆方程

椭圆标准方程:r2/a2+H2/b2=1

(1)

设:y=r2,x=H2,A=a2,B=-a2/b2

则:

y=A+Bx

(2)

3.2.2 用最小二乘法拟合椭圆方程

最小二乘法是拟合曲线函数的最佳方法,拟合一次函数方程y=A+Bx的通用公式为:

S(xy)=∑(xi-x均)(yi-y均)

(3)

S(x)=∑(xi-x均)2

(4)

B=S(xy)/S(x)

(5)

A=y均-Bx均

(6)

本例拟合后的函数式是:r2=A+BH2

(7)

(8)

B=S(Hr)/S(H2)=-2362.05/184002

=-0.01284

=686.7757

拟合后的活塞直径函数式为:

(9)

最小二乘法拟合型线方程如表2所示。表2的Ki-Di是按拟合后方程(9)计算的理论直径Ki与实测直径Di的偏差,其绝对值最大值0.016mm,说明拟合的函数式是基本正确的,差值0.016mm应该与被测件的制造尺寸偏差密切相关,应根据实际工艺条件、相关制造标准(如GB/T 1800)酌情对待。

表2 最小二乘法拟合型线方程

4 测量不确定度评定

4.1 被测对象

活塞型线被测参数:为不同高度处活塞型面直径值。详见表1第1、2列Hi和Di值。

4.2 使用的测量设备

数字式万能测长仪:查使用说明书其示值允差Δ≤(1+L/200)μm;经计量校准得到测长仪工作台升降手轮刻度的示值误差为±0.1mm之内。

4.3 测量模型

万能测长仪数显装置读数d即为被测截面的直径D,测量模型为:D=d。

4.4 标准不确定度分量分析

D的测量结果不确定度由直径测得值d引入,d与测长仪示值误差和H定位不准有关。

4.4.1 由测长仪示值误差引入的标准不确定度分量u仪

4.4.2 由测量高度H时引入的标准不确定度分量uH

式中,H为距活塞裙边的截面高度;D为活塞在距裙上边缘高度H处的直径。

以最大值H=17为例,cH=-0.4386/26.1353=-0.0168

uH=cH×57.7=0.0168×57.7=0.97(μm)

4.4.3 环境和线膨胀系数引入的标准不确定度分量u环

因为测量是在保持恒温的实验室进行,测长仪膨胀系数以及环境温度引入的标准不确定度分量很小,可忽略不计,u环≈0。

4.5 合成标准不确定度uC

4.6 扩展不确定度U

取包含因子k=2,则U=2×1.2=2.4(μm)。

4.7 不确定度评定的结论

通过不确定度评定可知,本方案扩展不确定度U=2.4μm,k=2。按测量能力指数Mcp=T/2U可得T=2U·Mcp,式中,T为产品参数加工制造允许的误差范围。

原国家计量局推荐一般准确度检验与监控的B级属“配置足够”,应取Mcp≥2~3。取Mcp=2.5,则:T=2×2.4×2.5=12(μm)。

查GB/T 1800.2—2009表1尺寸为50~80mm的标准公差值,IT5公差为13μm,13μm>12μm,说明本文方案满足直径约52mm,公差等级5级及以下的活塞测绘和型线拟合。

5 结束语

随着制造精度的提高,对精密加工零件外观(型线)进行仿形制备的应用日趋广泛深入。上述实例是将最小二乘法原理应用于方程拟合的典型,步骤关键在于拟合。在具体操作中要善于举一反三,根据设备、成本、实际工艺、相关标准及需求等来综合考虑测绘数据重复性、方程拟合方法(最小二乘法是最佳但非唯一方法),并注意计算中数据修约,总结出适合自身的拟合方法,满足准确、快速的制备要求。

[1] 《数学手册》编写组.数学手册.北京:高等教育出版社,1977

[2] 杨光兴.摩托车发动机设计原理.武汉:武汉测绘科技大学出版社,1993

[3] 李庆忠,李宇红.计量不确定度评估要点.计量技术,2003(1):46-47

[4] 熊朝晖.随机过程与测量不确定度.计量技术,2007(4):64-65

10.3969/j.issn.1000-0771.2015.2.10