蜂窝式SCR脱硝催化剂制造中几个关键工序的技术分析

华攀龙,于光喜,华杰,陈青松,李守信,3

(1.江苏万德环保科技有限公司,江苏 扬州 225000) (2.青岛腾禹环保有限公司,山东 青岛 266101) (3.华北电力大学环境科学与工程学院,河北 保定 071003)

蜂窝式SCR脱硝催化剂制造中几个关键工序的技术分析

华攀龙1,于光喜1,华杰1,陈青松2,李守信1,3

(1.江苏万德环保科技有限公司,江苏 扬州 225000) (2.青岛腾禹环保有限公司,山东 青岛 266101) (3.华北电力大学环境科学与工程学院,河北 保定 071003)

结合生产实践,提出了在蜂窝式SCR脱硝催化剂制造的6道工序中,混炼、一段干燥、焙烧3道工序是影响催化剂产品质量的关键工序。从理论上对以上关键工序进行了分析:混炼是保证各种原料能够达到“分子接触”的关键;一段干燥是使蜂窝体不变形、不开裂从而保证产品合格率的关键;焙烧是使催化剂产品具有大的比表面积、大的孔隙率、合理的孔径分布以及达到规定的机械强度的关键。

选择性催化还原脱硝催化剂;混炼;一段干燥;热力干燥;焙烧

氮氧化物的污染是雾霾的主要原因之一。目前,为了治理大气污染,在燃煤电站锅炉的烟气脱硝上,广泛采用了选择性催化还原(selective catalytic reduction,SCR)技术。而脱硝所使用的催化剂约70%为V-W-Ti型蜂窝式催化剂,因此也促进了国内蜂窝式脱硝催化剂制造业的迅速发展。2013年底,参加中电联脱硝催化剂产业登记的企业共有10家[1],其中有8家生产蜂窝式催化剂,全年共生产催化剂121 000m3,占当年全国催化剂总产量的70.76%。

从蜂窝式催化剂的生产实践中发现,由于生产过程缺乏严格的质量控制,往往会出现产品变形、开裂等质量问题,使得催化剂产品的合格率低。

本文根据多年的生产实践,力求从理论上对蜂窝式SCR脱硝催化剂制造工艺中的几个关键工序进行深入的分析,以期找到造成催化剂产品合格率低的原因。

1 催化剂制造中的几个关键工序

1.1 催化剂制造工艺

目前,蜂窝式脱硝催化剂制造一般都经过6道工序:混炼—预挤出—挤出成型—一段干燥—二段干燥—焙烧。而要完成这6道工序,需要漫长的20多天。理论上讲,每道工序都可能对催化剂的产品质量产生影响。但是在生产实践中发现,影响最大的是以下几道关键工序。

1.2 催化剂制造工艺中的几个关键工序

1)混炼。混炼是蜂窝式脱硝催化剂制造的第一道关键工序,它的作用是尽可能把物料混合均匀。在整个过程中对各种物料的分批添加、搅拌的速度和方向、搅拌过程中的温度和湿度以及泥料的硬度都需要进行严格的控制,在进行搅拌和搓捏的同时,将搅拌桨叶作功的能量分层切片输入物料中,让所有原料分子能够全方位地接触。

2)一段干燥。一段干燥是蜂窝式脱硝催化剂制造的第二道关键工序,它所采用的热源是低压水蒸气。在一段干燥时要将催化剂蜂窝坯体中的绝大部分水分蒸发掉,同时要保证坯体不变形、不开裂,因此过程的控制要求非常严格,而且控制因素较多,包括干燥间的温度、湿度及其升降速率。由于干燥方式是热力干燥,加上蜂窝体的结构复杂,因此需要经历10多天的干燥过程,才能保证产品有一个很好的质量。

3)焙烧。焙烧是蜂窝式脱硝催化剂制造的第三道关键工序,在此工序中将完成催化剂中所有的化学反应,使一些有机添加剂挥发或分解,从而产生大量的微孔,使产品具有较大的比表面积和孔隙率,同时完成活性物质前驱物的分解而生成活性物质;另外,通过此过程还要使产品具有合适的机械强度,从而完成产品的定型。由于此过程中温度变化复杂,因此必须严格控制焙烧炉中各区间段温度的升降速度及各段中空气的含氧量,同时还要控制辊道行进的速度,以保证焙烧质量。

2 对3个关键工序的理论分析

2.1 混炼工序分析

SCR脱硝反应过程的本质是:首先NH3被催化剂上的活性位即Lewis酸位或Bronsted酸位吸附而活化,然后与NOx发生化学反应而被还原成N2和H2O[2],因此要求催化剂的活性位尽可能充分而均匀地暴露出来,同时避免吸附时产生“位阻效应”[3],为此在混炼工序中要尽可能地使各种原料混合均匀,最后能达到原料各组分的“分子间”接触,以便在最后的焙烧过程中得到高的比表面积、空隙率和比孔体积。

因此,在混炼过程中要掌握好加料的顺序和每次添加的数量,同时要按要求控制好搅拌速度和搅拌方向及每种搅拌方向的搅拌时间,只有这样才能加工出合格的混炼泥料。

2.2 一段干燥工序分析

一段干燥是催化剂制造的第二道关键工序,也是整个催化剂制造工艺中影响因素最多、控制要求最严格而且经历时间最长的一道工序。由于一段干燥所采用的是传统的以水蒸气为热源的热力干燥方式,此种干燥方式的特点是从物料外部开始加热,因此物料的温度分布和热传递方向与湿度梯度方向正好相反,这就阻碍了水分子由内部向表面的移动,故“热阻大”。又加上蜂窝体孔隙多,且体内孔壁特别薄,加热不均匀,再加之这些多孔材料导热系数差,因此干燥过程要求特别严格,如果过程控制不好,极易使蜂窝体变形、开裂,影响产品质量。

在一段干燥过程中,蜂窝体的整个干燥过程大致要经历以下4个阶段:

1)恒湿升温阶段。在此阶段,主要是使蜂窝体均匀地加热到一定温度,并保证整体内外温度一致。因此在整个升温阶段必须保证干燥间湿度恒定,以避免蜂窝体表面首先干燥出现应力而引起产品变形、开裂。

2)恒湿恒温阶段,又称等速干燥阶段。当恒湿升温阶段完成后,将温度再缓慢升高至一定值,同时将湿度降至一定值,然后在恒温恒湿状态保持一定的时间。这个阶段主要是使蜂窝体内部向蜂窝体表面扩散的水量与蜂窝体表面蒸发的水量达到平衡,在此状态下维持恒定的蒸发速度。

3)恒温降湿阶段,又称降速干燥阶段。经过等速干燥阶段之后,缓慢将温度升至一定值并维持一定时间,并使湿度缓慢下降,这是降速干燥阶段的开始,然后再经过升温—恒温—降湿,大约经历3~4个这样的过程,即可使蜂窝体达到规定的含水率,便可进入二段干燥工序。

以上3个阶段是通过对干燥间内的气体流场和温度场的严格控制来实现的。

4)平缓降温阶段。当以上工序完成后,停止加热,但不可马上打开干燥间,要在封闭状态下使蜂窝体自然缓慢地冷却至室温后,方可将蜂窝体取出,然后进入焙烧工序。

2.3 焙烧工序分析

焙烧是催化剂制造的第三道关键工序,它是在辊道窑内完成的。在此道工序中,要完成催化剂制造中所有的化学反应及催化剂的造孔过程,使产品具有大比表面积、空隙率、比孔体积以及合理的孔径分布,同时使催化剂达到所需要的机械强度。

焙烧工序主要的控制项目是窑炉内各段的温度场及热风流场的变化,以及控制好辊道窑中催化剂的行进速度。

窑炉加热温度是分段设置的,它的设计依据主要考虑了以下因素。

1)完成化学反应所需要的温度。

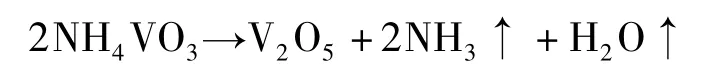

在焙烧阶段完成的最重要的化学反应是偏钒酸铵向V2O5的转化:

此反应在超过200℃时开始发生。

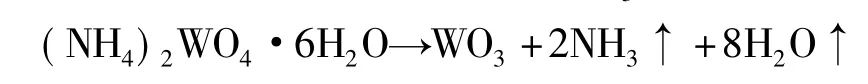

如果配料采用的不是钛钨粉,而是直接加入仲钨酸铵,则还有一个仲钨酸铵向WO3的转化步骤:

此反应在220~280℃失去部分氨和结晶水,转化为偏钨酸铵,再加热至600℃以上失去全部氨和结晶水,彻底转化为WO3。

2)其余助剂的挥发和分解温度。

其余的助剂将在不同的温度下逐步分解挥发,这就需要关注它们的沸点、挥发(或升华)及炭化温度,如下列几种助剂的沸点为:乙酸乙酯77℃,乳酸122℃,单乙醇胺170℃,聚环氧乙烷165~210℃,硬脂酸232℃(360℃分解,90~100℃下慢慢挥发);而草酸150~160℃升华;羧甲基纤维素的炭化温度为252℃等等。由于这些助剂的沸点、挥发性不同,因此在设计窑炉的加热温度时必须认真考虑。

3)载体(TiO2)的烧结温度。

脱硝催化剂使用的载体是锐钛型TiO2,它的比表面积大,可以保证催化剂产品的催化活性。但若加热温度过高,TiO2将由锐钛型向金红石型转化[4],使TiO2的比表面积锐减。这个转化的温度点在600~620℃,因此窑炉设计的温度上限不能超过620℃。620℃也是催化剂陶瓷化所需的温度,因为催化剂蜂窝体必须经过一定温度下的烧结才能达到所需要的机械强度,所以把焙烧温度的上限定为620℃,不仅保证了催化剂的活性,而且赋予催化剂应有的强度。

为了控制好辊道窑中的温度,特别设计安装了一套窑内流场控制装置,该装置在自动控制条件下利用空气的流动,使低温气体流向高温带,从而实现温度的有效控制,保证了催化剂产品的焙烧质量。这套自动化装置已经获得国家发明专利。

3 结束语

催化剂的制造过程是一个复杂的相互关联的漫长过程,整个制造过程需要经历20多天的时间。整个过程可以认为是一个系统工程,任何一道工序出现问题,都会影响全局,最终影响产品质量。催化剂制造中最关键的是混炼、一段干燥和焙烧这3道工序,这3道工序操作复杂,影响因素多,不论是设计或操作时都需要认真对待,以生产出高质量的脱硝催化剂产品。

[1]中国环境保护产业协会脱硫脱硝委员会.我国脱硫脱硝行业2013年发展综述[J].中国环保产业,2014(9):4-15.

[2]孙克勤,钟秦,黄丽娜,等.SCR钒基催化剂吸附氮和水的密度泛函研究[J].环境化学,2008,27(1):33-38.

[3]赵毅,李守信.有害气体控制工程[M].北京:化学工业出版社,2001.

[4]曹志勇,秦逸轩,陈聪.SCR烟气脱硝催化剂失活机理综述[J].浙江电力,2010(12):35-37.

Technical analysis on several key procedures for the cellular SCR denitration catalyst manufacturing

HUA Panlong1,YU Guangxi1,HUA Jie1,CHEN Qingsong2,LI Shouxin1,3

(1.Jiangsu Wande Environmental Technology Co.,Ltd.,Jiangsu Yangzhou,225000,China) (2.Qingdao Tengyu Environmental Engineering Co.,Ltd.,Shandong Qingdao,266101,China) (3.Environmental Science and Engineering College,North China Electric Power University,Hebei Baoding,071003,China)

Combining with the manufacturing of cellular SCR denitration catalyst,it proposes the six procedures,analyzes three key procedures of these processes such as mixing,first drying and roasting.Based on theory analysis for these procedures,it shows that the mixing procedure is the key of"molecules"to achieve all kinds of raw materials,first drying procedure is to keep the cellular body no deformation and cracking,to guarantee the qualified product rate,roasting procedure is to product catalyst products with a large specific surface area,large porosity,reasonable pore size distribution.

SCR denitration catalyst;mixing,first drying;thermal drying;roasting

X701

A

2095-509X(2015)07-0071-03

10.3969/j.issn.2095-509X.2015.07.017

2015-05-25

2014年江苏省成果转化资金资助项目(BA2014127)

华攀龙(1964—),男,江苏扬州人,江苏万德环保科技有限公司工程师,硕士,主要从事机械设计及脱硝催化剂设计与制造。