动态硫化对SBS/PP热塑性弹性体的影响

王 渴,唐开菊,翟松涛,赵 凡,唐龙祥

(合肥工业大学 化学与化工学院,安徽 合肥 230009)

苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)是一种热塑性弹性体,是世界上产量最大的弹性体之一,其中丁二烯部分为橡胶软段,苯乙烯为塑料硬段。SBS具有良好的柔性、弹性和与无机填料的相容性,在建筑、制鞋、汽车等领域得到广泛的应用,但是SBS还具有一些无法避免的缺点,比如其力学性能、耐热、耐油和耐磨等无法与硫化橡胶相比[1-2]。聚丙烯(PP)具有硬度大、强度高、耐弯曲疲劳、耐磨等特点,是一种耐化学性能优良、易成型加工、电绝缘性能好、价格低廉的通用型高分子材料[3-4]。因而可将SBS与PP进行共混以改善其一些缺陷。

动态硫化技术是将橡胶和热塑性塑料在高温、高剪切下进行熔融共混,得到性能优良的热塑性弹性体。近年来,动态硫化技术已日臻完善,但动态硫化制备有关SBS热塑性弹性体的研究还比较少[3-5]。因此,本文采用动态硫化技术来制备SBS/PP热塑性弹性体,以期使其综合性能更加优良。以此研究了硫化体系、硫化剂用量及橡塑质量比对SBS/PP热塑性弹性体的力学性能、结晶行为、热稳定性等的影响。

1 实验部分

1.1 原料

SBS:燕山石化公司;PP:中国石化扬子石油化工有限公司;硫黄(S):阿拉丁试剂网;过氧化二异丙苯(DCP):中国医药(集团)上海化学试剂公司;酚醛树脂2402:上海东虎实业有限公司;其它原料均为市售化学品。

1.2 仪器设备

XSS-300转矩流变仪:上海科创橡塑机械设备有限公司;CMT4000微型控制电子万能试验机:深圳市新三思材料检测有限公司;DSC差热示差扫描量热仪:瑞士Mettler-Toledo公司;TG-290 F3热失重仪:德国Netzsch公司;JSM-6490 LV扫描电子显微镜:日本电子制造公司。

1.3 试样制备

将橡胶和塑料在转矩流变仪中进行熔融共混,在混合之前,先将实验原料在真空干燥箱中干燥,然后设置转矩流变仪的加工工艺参数:温度160 ℃,转速60 r/min。设置好之后,将SBS、防老剂等加入转矩流变仪中,共混1 min后加入PP,密炼4 min后加入硫化剂进行动态硫化,硫化时间6 min,硫化结束后将共混物置于平板硫化机上压片,然后裁成标准样条。

1.4 性能测试

(1) 力学性能:拉伸强度按GB/T 528一2009进行测试,采用拉伸试验机来测试材料的拉伸强度,拉伸速度500 mm/min;撕裂强度按GB/T 529一2008进行,拉伸速度100 mm/min;邵尔A硬度按GB/T 531.2一2009进行测试。

(2) 差热示差扫描量热(DSC)测试:氮气保护,快速升温至200 ℃,恒温3 min消除热效应后,然后以10 ℃/min的降温速率降到25 ℃,再以10 ℃/min的升温速率升至200 ℃,记录热焓温度的变化。

(3) 热失重(TG)分析:氮气氛围,升温速率10 ℃/min,升温范围为25~800 ℃。

(4) 扫描电子显微镜(SEM)测试:首先将试样在液氮中冷冻30 min之后淬断,然后将样条在二氯甲烷中侵蚀4 h,再用无水乙醇冲洗并干燥后喷金。

2 结果与讨论

2.1 硫化体系

表1列出了硫黄、DCP、酚醛树脂2402 3种硫化剂对SBS/PP进行动态硫化后弹性体的力学性能。从表1可以看出,在这3种硫化剂中,硫黄的硫化效果是最好的,它的拉伸强度、断裂伸长率、撕裂强度和硬度都比其它硫化剂要好。当采用DCP作为硫化剂时,SBS/PP热塑性弹性体的力学性能较差,这是由于DCP和PP混合时,混合物成粉状,DCP和PP发生了反应所导致的[6]。因此,在接下来的实验中,采用硫黄作为硫化剂。

硫黄用量对SBS/PP热塑性弹性体力学性能的影响如图1所示。

硫黄用量/phr图1 硫黄用量对SBS/PP热塑性弹性体的力学性能的影响

从图1中可以看出,随着硫黄用量的增加,拉伸强度显著提高,断裂伸长率下降。在硫黄用量为1.5份时,拉伸强度最大,达到了22.8 MPa,断裂伸长率为353.9%,此时,SBS和PP的交联效果最好。当硫黄用量超过1.5份时,拉伸强度下降,这是由于SBS过硫化导致的[3]。所以,最佳硫黄用量确定为1.5份。

表1 不同硫化体系SBS/PP热塑性弹性体的力学性能

2.2 橡塑质量比

橡塑质量比对SBS/PP热塑性弹性体力学性能的影响如图2所示。

w(PP)/%(a)

w(PP)/%(b)图2 橡塑质量比对SBS/PP热塑性弹性体力学性能的影响

从图2中可以看出,随着PP含量的增加,拉伸强度增加,断裂伸长率不断下降,撕裂强度和硬度不断增加,主要是由于SBS发生硫化交联的缘故。当PP质量分数为20%时,拉伸强度从10.6 MPa提高到22.8 MPa,撕裂强度从11.8 N/m提高到33.0 N/m。当PP质量分数在20%以后时,力学性能的变化趋势变缓。当PP质量分数为50%时,热塑性弹性体主要体现为塑料的特性,而失去了弹性体的性能[4]。因此,SBS/PP热塑性弹性体的最佳橡塑质量比为80/20。

2.3 结晶与熔融行为

图3为PP、SBS/PP(80/20)、SBS/PP/S(80/20/1.0)、SBS/PP/S(80/20/1.5)和SBS/PP/S(70/30/1.5)的熔融曲线和结晶曲线,其分析结果列于表2。

温度/℃(a) 熔融曲线

温度/℃1-PP;2-m(SBS)/m(PP)=80/20;3-m(SBS)/m(PP)/m(S)=80/20/1.0;4-m(SBS)/m(PP)/m(S)=80/20/1.5;5-m(SBS)/m(PP)/m(S)=70/30/1.5(b) 结晶曲线图3 SBS/PP热塑性弹性体的DSC图

表2 DSC的分析结果1)

1)Tm为熔融温度;Tc为结晶温度。

从图3和表2可以看出,SBS和PP混合物的熔融温度要比纯PP的熔融温度低,且动态硫化之后的SBS/PP混合物的熔融温度比未经动态硫化的SBS/PP混合物的熔融温度低;SBS和PP混合物的结晶温度要比纯PP的结晶温度高,且动态硫化之后的SBS/PP混合物的结晶温度要高于未经动态硫化的SBS/PP混合物。熔融温度的降低主要由于硫化的SBS加入,提高了SBS和PP的交联,形成大分子链网状结构,PP结晶变得不完善,熔点降低。而结晶温度升高说明SBS与PP的交联效果较好,PP充分分散在SBS相中,因细小的硫化SBS颗粒的成核作用,加速了混合物中PP的结晶,导致结晶温度升高[7]。

2.4 热失重分析

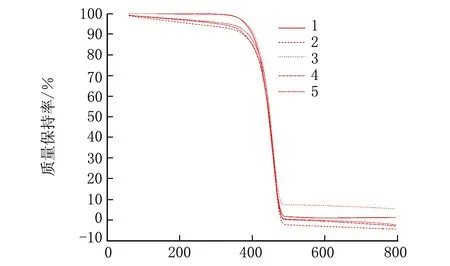

聚合物的分解通常是一个不可控的过程,在分解过程中会使聚合物的性质变差。目前研究高分子材料热性能的一个有效的方法是热重分析法。图4为SBS、SBS/PP(80/20)、SBS/PP/S(80/20/1.0)、SBS/PP/S(80/20/1.5)和SBS/PP/S(70/30/1.5)的热失重曲线,其分析结果列于表3。

温度/℃1-SBS;2-m(SBS)/m(PP)=80/20;3-m(SBS)/m(PP)/m(S)=80/20/1.0;4-m(SBS)/m(PP)/m(S)=80/20/1.5;5-m(SBS)/m(PP)/m(S)=70/30/1.5图4 SBS/PP热塑性弹性体的TGA图

表3 TGA的分析结果1)

1)T0为初始分解温度;Tf为最终分解温度;Tmax为最大失重速率温度。

从图4和表3可以看出,动态硫化后的热塑性弹性体初始分解温度有所提高,最终分解温度基本不变,最大失重速率温度也有所提高。这是由于动态硫化使SBS形成了立体网状结构,热塑性弹性体的热稳定性得到提高,即动态硫化热塑性弹性体具有良好的热稳定性[3]。

2.5 SEM分析

图5是SBS/PP(80/20)、SBS/PP/S(80/20/1.0)、SBS/PP/S(80/20/1.5)和SBS/PP/S(70/30/1.5)经二氯甲烷刻蚀后表面的SEM图。

从图5可以看出,经过刻蚀处理后未经硫化的SBS/PP热塑性弹性体[图5(a)]的表面出现了较多的孔洞,且比较致密;相对而言,动态硫化SBS/PP弹性体[图5(b)~图5(d)]经刻蚀处理后的表面相对比较平整,未出现明显的孔洞。所以,经过动态硫化后SBS/PP的耐侵蚀性提高。这说明,动态硫化提高了SBS与PP的界面黏附和界面之间的相互作用,增加了其交联效果。对比图5(b)与图5(c),硫化剂用量为1.5份时弹性体经过刻蚀处理后的表面更光滑。对比图5(c)与图5(d),SBS/PP的橡塑质量比为80/20时弹性体经刻蚀后的表面比橡塑质量比为70/30时要更平整[8-9]。因此,硫化剂用量为1.5份、橡塑质量比为80/20时,SBS/PP热塑性弹性体的硫化效果最好。

(a) m(SBS)/m(PP)=80/20

(b) m(SBS)/m(PP)/m(S)=80/20/1.0

(c) m(SBS)/m(PP)/m(S)=80/20/1.5

(d) m(SBS)/m(PP)/m(S)=70/30/1.5图5 SBS/PP热塑性弹性体的SEM图

3 结 论

(1) 通过3种不同硫化剂硫化体系对SBS/PP热塑性弹性体进行动态硫化的力学性能进行比较,硫黄作为硫化剂的硫化体系效果最好,硫化剂的最佳用量为1.5份。

(2) 采用硫黄作为硫化剂,硫化剂用量为1.5份时,通过力学性能测试,SBS/PP的最佳橡塑质量比为80/20。

(3) 动态硫化法使SBS/PP热塑性弹性体的熔融温度降低,结晶温度升高,热稳定性增强,耐侵蚀性提高。

参 考 文 献:

[1] Ruey-Sheng Shih,Shiao-Wei Kuo.Thermal and mechanical properties of microcellular thermoplastic SBS/PS/SBR blend:effect of crosslinking[J].Polymer,2011,52(3):752-759.

[2] 崔小明.国内外SBS供需现状及发展前景[J].化工新型材料,2011,39(4):55-58.

[3] Xueliang Jiang,Yong Zhang,Yinxi Zhang.Study of dynamically cured PP/MAH-g-EPDM/epoxy blends[J].Polymer Testing,2004,23(3):259-266.

[4] 童荣柏,彭娅,伍增勇,等.纳米CaCO3含量对PP/SBS/CaCO3复合材料力学性能的影响[J].弹性体,2010,20(2):16-20.

[5] 程相坤,赵洪玲,王兆波.EPDM/HDPE热塑性硫化胶的结构与性能研究[J].弹性体,2010,20(1):65-69.

[6] 方少明,周立明,白宝丰,等.SBS/EVA改性PP力学性能的研究[J].弹性体,2001,11(6):9-11.

[7] 唐龙祥,瞿保钧,刘春华.动态光交联法制备PP/EPDM热塑性弹性体的力学及热性能[J].高分子材料科学与工程,2007,23(1):84-87,91.

[8] Jingshen Wu,Baohua Guo,Chi-Ming Chan,et al.Synergistic toughening effect of SBS and HDPE on the fracture of the PS/HDPE/SBS blends[J].Polymer,2001,42(21):8857-8865.

[9] Fernando G Souza Jr,Bluma G Soares,Siddaramaiah,et al.Influence of plasticizers (DOP and CNSL) on mechanical and electrical properties of SBS/polyaniline blends[J].Polymer,2006,47(21):7548-7553.