黄铜管残碳膜成分检验

田 芳,刘 政,田晓辉

(1.国电科学技术研究院,江苏 南京 210031;2.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006;3.铁煤集团热电厂,辽宁 铁岭 112700)

黄铜管残碳膜成分检验

田 芳1,刘 政2,田晓辉3

(1.国电科学技术研究院,江苏 南京 210031;2.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006;3.铁煤集团热电厂,辽宁 铁岭 112700)

就残碳膜定性检验、化学分析光电子能谱仪ESCA半定量检验进行膜成分分析,确定残碳膜的存在,提出预防措施。

铜管;残碳膜;成分分析

近年来,黄铜管残碳膜引起凝汽器腐蚀穿孔泄漏事件时有发生,为此GB/T 8890—2007《热交换器用铜合金无缝管》[1]对残碳膜试验特别在附录中加以说明,在铜管验收中应特别重视残碳膜,本文就残碳膜定性半定量检验进行探讨。

1 残碳膜腐蚀特点

据文献[2]报道,因残碳膜存在,机组运行半年时间发生腐蚀穿孔泄漏,近日在辽宁也发现残碳膜引起的腐蚀多为点蚀或孔蚀,腐蚀速度快,短期内造成穿孔,主要是残碳膜电位较正,形成的大阴极与膜破裂处基体铜电位呈负,形成小阳极的电化学腐蚀电池,促使铜管腐蚀速度加快[3]。

2 残碳膜定性检验

首先观察新铜管内是否存在局部均匀或不均匀的黑色或黑褐色膜,采用GB/T 8890—2007《热交换器用铜合金无缝管》标准中所规范的铜管残碳膜检验方法及电力行业在GB/T 8890—2007未颁布前所通用的黄铜管内壁残碳膜鉴定方法对铜管内壁附着的黑色或黑褐色物质进行试验检测[4]。新铜管用1∶1盐酸浸泡3 h,若膜不溶解,24 h后膜有剥离,但仍不溶解,说明铜体保护膜不是氧化铜膜,因为黄铜管表面膜若为氧化铜膜,在盐酸中应溶解。这时,再将管样在550℃灼烧0.5 h后,放入1∶1盐酸中,膜溶解,露出铜本体,则初步证实铜管内膜为残碳膜。高温下残碳膜发生分解,膜成分恢复为氧化铜,此时膜溶解于盐酸溶液。

3 残碳膜光电子能谱仪ESCA半定量检验

新铜管内壁表面黑色或黑褐色膜附着物采用光电子能谱仪(ESCA)进行半定量化学成分分析。取3段管样,分别制成15 mm×15 mm试样,编号为1号、2号、3号黄铜管试样,按检测仪器参数及检测要求,ESCA系统对样品的溅射面积2 mm× 2 mm,对试样表面的扫描速度控制为0.2 nm/s,扫描时间梯度分别为50 s(建设期扫描)、100 s、300 s、600 s、1 100 s,对样品扫描深度均为200 nm。

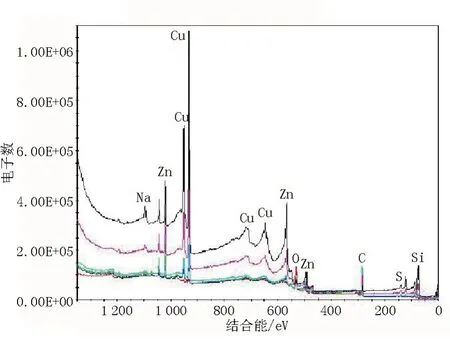

ESCA扫描是根据已知铝发射光谱能量、元素特征峰值及轨道能级跃迁得到此元素释放的能量,进而半定量地得到此元素的百分含量。Si2p为试样上硅原子与2p轨道电子结合能与100%硅原子与2p轨道电子结合能对比,得到硅元素组分含量。C1s为试样上碳原子与1s轨道电子结合能与100%碳原子与1s轨道电子结合能对比,得到硅元素组分含量。图1、图2、图3分别为1号、2号、3号黄铜管试样光电能谱膜元素分析图,可以清晰地看到膜层组分存在的元素,包含碳、氧、锌、铜、氮、硅、钠、钙等元素。

图1 1号黄铜管试样表面膜光电能谱膜元素分析图

图2 2号黄铜管试样表面膜光电能谱膜元素分析图

图3 3号黄铜管试样表面膜光电能谱膜元素分析图

经ESCA系统检测,1号、2号、3号系统表面黑色或黑褐色膜的化学成分各元素含量百分比见表1、表2、表3,铜管表面膜扫描不同厚度层的化学元素成分变化见图4、图5、图6。

表1 1号黄铜管表面膜层化学成分元素分析

表2 2号黄铜管表面膜层化学成分元素分析

表3 3号黄铜管表面膜层化学成分元素分析

从表1、表2、表3和图4、图5、图6可以得出如下结论。

a.黄铜管表面膜层主要成分为碳元素:3个黄铜管试样表面膜层中平均含碳原子的百分比分别是58.50%、64.45%、57.46%。

b.3个黄铜管试样中表面膜碳元素含量最高值分别为:1号试样600 s(深度约120 nm)处,71%;2号试样600 s(深度约120 nm)处,75.65%;3号试样300 s(深度约60 nm)处,74.04%。

图4 1号试样表面膜不同扫描深度膜层化学元素组成变化图

图5 2号试样表面膜不同扫描深度膜层化学元素组成变化图

图6 3号试样表面膜不同扫描深度膜层化学元素组成变化图

c.碳元素变化规律:1、2号试样表面膜扫描深度120 nm左右时,膜层含碳原子达到71%和75.65%,随着对膜层扫描厚度的加深(100~200 nm)膜层中碳原子的百分含量逐渐下降。3号试样表面膜扫描深度60 nm左右时,膜层含碳原子的百分比最高达到74.04%,随着对膜层扫描厚度的加深(60~130 nm),膜层中碳原子的百分比急剧下降,而铜原子的百分比急剧上升,达到58.24%。这是因为膜表面易被污染而使表面碳元素高于内层,铜体表面残碳膜碳含量内部低于外部,与残碳膜的产生机理有关,铜管内残碳膜的产生与铜管在拉伸过程中润滑剂的用量、退火前清洗工艺有关,拉伸工艺的润滑剂在退火时未完全清洗干净或烧尽都会附着在铜管表面形成残碳膜[5]。

d.据此判定,铜管内壁不均匀附着的残碳膜厚度为130~250 nm。铜体表面膜应为内部的氧化铜保护膜,外部是清洗剂与氧化铜复合的不均匀膜,外层随着清洗,含碳量降低。所以不均匀的含碳膜应该在ESCA检测出含碳量最高的膜层内。

e.随着碳含量降低,氧化锌、氧化铜含量升高,其它元素变化不大。

4 残碳膜的预防措施

a.对新铜管严格进行入厂检验,尤其重视残碳膜检验,一要看是否有不均匀成膜现象,二要按GB/T 8890—2007《热交换器用铜合金无缝管》进行残碳膜检验。

b.对已存在残碳膜的管段进行适合的硫酸亚铁成膜处理,是防止铜管运行中腐蚀的有效方法[6]。

c.加强循环水监督,选择适合的缓蚀阻垢剂处理循环水。

d.加强胶球清洗,防止凝汽器管路形成黏泥,造成黏泥下腐蚀,加快残碳膜腐蚀。

5 结束语

残碳膜定性试验简单易行,是确定残碳膜存在的有效方法。用ESCA化学元素分析检测,可进一步确定残碳膜组分及存在状态,确定残碳膜厚度为130~250 nm。

[1] GB/T 8890—2007,热交换器用铜合金无缝管[S].

[2] 曹杰玉,龙国军,旺德良,等.残碳膜对凝汽器黄铜管早期腐蚀穿孔影响的研究[J].热力发电,2002,12(6):64-67.

[3] 刘 政,田 芳,李 兵.残碳膜对凝汽器铜管腐蚀穿孔的影响[J].东北电力技术,2013,34(3):27-30.

[4] 刘英炎,张维科.凝汽器黄铜管验收时残碳膜的检验[J].热力发电,2003,13(5):70-71.

[5] 胡 勇.凝汽器铜管残碳膜腐蚀机理分析[J].广西电力,2005,27(4):49-51.

[6] 陈 刚,张羽翔,刘宏斌.凝汽器铜管硫酸亚铁镀膜原理与实践[J].东北电力技术,2005,26(2):34-36.

Brass Tube Residual Carbon Film Composition Inspection

TIAN Fang1,LIU Zheng2,TIAN Xiao⁃hui3

(1.Guodian Science and Technology Research Institute,Nanjing,Jiangsu 210031,China;2.Electric Power Research Institute of State Grid Liaoning Electric Power Co.,Ltd.,Shenyang,Liaoning 110006,China;3.Tiefa Coal Group Thermal Power Plant,Tieling,Liaoning 112700,China)

Film composition analysis is made on residual carbon film qualitative inspection,chemical analysis photoeletron spectrome⁃ter ESCA semi⁃quantitative test to determine the existence of the residual carbon film,prevention measures are put forward for that. Key words:Brass residual;Carbon film;Composition analysis

TM621.8

A

1004-7913(2015)05-0011-03

田 芳(1980—),女,硕士,工程师,主要从事电厂化学分析工作。

2015-01-17)