国产maxDNA大型分散控制系统在1000MW机组一体化控制中的应用

吴科,马振华,朱能飞,陈玉年

(南京国电南自美卓控制系统有限公司,南京 210032)

国产maxDNA大型分散控制系统在1000MW机组一体化控制中的应用

吴科,马振华,朱能飞,陈玉年

(南京国电南自美卓控制系统有限公司,南京 210032)

介绍了国产maxDNA大型分散控制系统的整体架构和技术特点,对系统在某电厂2台1 000MW超超临界火电机组的锅炉、汽轮机和电气一体化控制方面的应用情况进行了介绍和分析。应用结果表明,该系统稳定可靠,性能优异,满足1000MW机组一体化控制要求。

1000MW机组;分散控制系统;汽轮机数字电液控制;一体化控制

0 引言

超超临界参数机组发电效率超过41%,经济性明显[1],国外多年的商业运行经验表明,其技术已经非常成熟[2-3]。近年来,国内新建了大批1 000 MW超超临界机组,这对分散控制系统(DCS)的容量、速度、精度、稳定性、可靠性和易用性等提出了更高的要求,国产DCS虽然在1000MW机组中得到了应用,但仅限于辅控和锅炉控制[4],而汽轮机数字电液控制系统(DEH)仍为国外公司垄断,更无法实施真正的全厂一体化控制。

1000MW机组大型DCS(特别是汽轮机控制)技术难度大,门槛高。为实现国产系统在该领域的突破,华电集团与南京国电南自美卓控制系统有限公司进行深度合作,引进maxDNA大型DCS全套先进技术,获得知识产权并进行消化吸收和再创新,最终实现了国产化。在某电厂2×1000MW超超临界机组锅炉汽轮机电气一体化控制中的应用结果表明,系统稳定可靠,各项性能优异。

本文介绍国产maxDNA大型DCS的整体架构和技术特点,并在1000MW机组一体化控制项目中进行验证。

1 系统架构及技术特点

1.1 系统整体架构

maxDNA大型DCS技术源于美国利诺(Leeds&Northrup)公司,该系统经过近90年的技术和工程积累,在全球电力、石化等行业拥有众多成功业绩。

系统整体架构设计遵循冗余和完全分布式的原则,I/O层通信采用高速并行总线,主干通信采用交换式快速以太网,通过独有的软件背板(Software Backplane,SBP)技术实现系统组件的快速、稳定数据交互。主要技术特点有:(1)完全分布式,无中心服务器设计,危险分散;(2)大容量,通过软件背板和变量传输技术支持100 000点以上I/O标签;(3)高性能,采用高速并行总线、时序同步技术和专用模件实现控制回路5ms处理周期,可用于汽轮机数字电液调节;(4)高可靠性,通过特殊硬件设计、元器件选型和软件设计提升系统稳定可靠性;(5)高安全性,在控制器和监控系统层级均进行信息安全增强;(6)系统结构开放,扩展性强,可扩展各类用户功能块和应用程序;(7)支持多种通信协议,可方便地与第三方系统互连互通。

该系统较传统DCS在横向和纵向都进行了扩展,包含厂级信息管理、信息管理、性能计算、监控系统、第三方通信、可实时控制和现场数据采集(支持现场总线接入)等完整的层次,实现从企业资源计划(ERP)系统到现场控制的整个过程,满足电厂一体化控制要求。系统整体结构如图1所示。

1.2 系统硬件及技术特点

控制器采用嵌入式Linux操作系统和凌动处理器,实现分周期执行和最快10ms的回路处理周期,通信处理器采用高速现场可编程逻辑门阵列(FPGA)实现,与运算处理器互相独立,结合时序同步技术保证运算、通信的实时性和可靠性。

I/O模件采用独特的电路设计,具有极高的可靠性,采用高速并行总线实现高速I/O层级通信,具备自校验功能,可以保证长时间运行信号测量和输出的准确性而不需要进行人工校验。同时,板卡设计有自恢复保险丝,可以抵御一定强度的干扰并自动恢复正常工作。

图1 系统整体结构

系统具有DEH专用模件,阀门控制模件处理周期为5ms,支持一体化的汽轮机控制。系统具有独特的时间顺序记录机制,可实现跨电子间的1ms时间顺序记录(SOE)精度。除常规模件外,还包含现场总线接入模件,可实现现场总线设备的无缝接入。

系统控制器、I/O模件、电源、网络等均可以冗余配置,完全满足电站分散控制系统要求,也可以应用于其他工业过程。

1.3 系统软件及技术特点

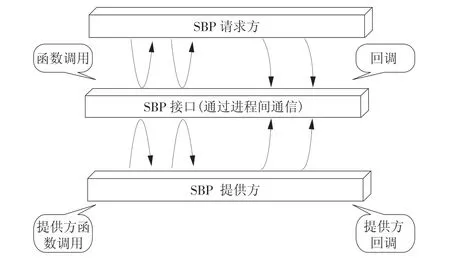

系统软件通信采用独有的SBP技术实现。系统中所有节点:控制器、监控软件、历史库、第三方通信、报警、性能计算等均为SBP的服务器或/和客户端,所有数据交互均通过SBP实现,SBP完全面向对象且支持冗余。SBP主要采用函数调用/回调经由进程间通信实现,提供带质量的各种数据类型的读、连续读、快速读,写、连续写、快速写,订阅和取消订阅等操作,其函数处理流程如图2所示。

图2 软件背板函数处理流程

控制器组态软件支持填表式和图形化组态方式;支持可靠的增量在线下装和整体离线下装;支持多种强制功能和冻结检查,防止下装过程对系统的扰动;可通过组合基础功能块和脚本自定义功能块。

画面组态工具提供丰富的控件以实现用户所需的各类功能,且提供强大的脚本支持,可方便开发各类特殊要求的画面效果。

系统支持冗余的第三方通信机;支持冗余的历史站,且可设置分布式历史站,历史数据和趋势可集中查阅;提供强大的报表工具和性能计算软件;提供SBP开发接口,用户可设计应用程序无缝接入系统。

系统采用虚拟DCS(虚拟DPU+真实监控系统)实现全工况仿真系统,对控制器和画面的操作与真实系统完全一致,具有极高的逼真度,机炉模型可以采用虚拟DPU,也可以采用第三方仿真支撑系统实现。

系统还提供丰富的实用工具,如通信报文抓取诊断软件、控制器I/O模件负荷率评估软件、网络分析诊断软件、组态文件同步软件等,方便系统设计、调试和使用。

2 1000MW机组一体化控制的实现

2.1 项目概况

某电厂一期建设2台1 000MW超超临界燃煤发电机组,同步建设脱硫脱硝装置,锅炉为东方锅炉股份有限公司单炉膛、前后墙对冲燃烧、一次中间再热、平衡通风、固态排渣超超临界变压运行直流炉。汽轮机为上海汽轮机股份有限公司超超临界、一次中间再热、单轴、四缸四排汽、双背压、凝汽式、八级回热抽汽式汽轮机。发电机为上海汽轮机股份有限公司和西门子公司联合设计制造的水氢氢冷却、自并励静止励磁汽轮发电机。制粉系统采用中速磨煤机冷一次风机正压直吹式制粉系统,燃烧设计煤种时,5台运行,1台备用。制粉系统配2台密封风机,1台运行,1台备用。锅炉点火采用微油点火,起点火及助燃作用,保留点火油系统。每台锅炉配2台动叶可调轴流式一次风机、2台动叶可调轴流式送风机、3台静叶可调轴流式吸风机、2台三分仓回转式空气预热器及2台电除尘器。高压旁路采用带安全阀功能的100%容量三用阀系统,低压旁路容量为65%容量。给水系统设置2台50%容量汽动给水泵和1台电动给水泵。汽轮机回热系统有八级抽汽,一、二、三段抽汽向3个高压加热器供汽,四段抽汽供汽至给水泵小汽轮机、除氧器、辅助蒸汽联箱等,五、六、七、八段抽汽向4个低压加热器供汽。工程由江苏省电力设计院设计,江苏省电力科学试验研究院调试,#1机组(除汽轮机控制外)、#2机组(锅炉和汽轮机)均采用国产maxDNA大型DCS实现一体化控制。

#1机组于2013年1月30日倒送电成功,7月5日整套启动,8月14日168 h试运行结束;#2机组于2013年3月16日倒送电成功,8月28日整套启动,10月31日168 h试运行结束。一体化分散控制系统功能完善,运行稳定可靠,各项性能指标优异,得到了业主、设计、安装、调试和监理单位的一致认可。

2.2 锅炉控制系统

从热控自动套数上看,典型600MW超临界机组热控自动套数约110套,而1 000MW机组约180套,因数量过多而无法手动调节[5],这就对热控自动化水平提出了更高的要求。

在某电厂1000MW超超临界机组分散控制系统设计阶段,根据工艺过程特点和控制器处理能力,合理划分不同的控制域,采用总线评估软件进行控制器及I/O测点划分。

系统划分为单元机组及公用系统,单元机组分为锅炉、汽机、电气、脱硫等部分,共3个电子设备间。单元机组锅炉系统I/O测点为6467点、汽机系统3034点、电气系统710点、脱硫系统842点。锅炉系统含1面电源柜、1面link柜、1面主燃料跳闸(MFT)继电器柜、33面控制柜、20对DPU,汽机系统含1面电源柜、17面控制柜、10对DPU,电气系统含3面控制柜、1面继电器柜、3对DPU,脱硫系统含1面电源柜、5面控制柜、2对DPU,共使用4对Cisco交换机,分别布置1对在集控室、1对在锅炉电子间、1对在汽机电子间、1对在脱硫电子间。公用系统包括公用电气、空气压缩机房、燃油泵房、循环水泵房、氨区系统,共设置1面电源柜、4面控制柜、1面继电器柜、4面远程I/O柜、4对DPU,使用1对Cisco交换机,公用系统交换机与单元机组交换机采用直接物理连接。

DCS人机界面单元机组包括9台操作员站、3台工程师站、1台第三方通信站、2台历史站、1台厂级信息监控系统(SIS)接口站,其中设置2台跨域代理服务器,1台具备分屏功能(至大屏),1台配置事件服务。公用系统包括2台第三方通信站(同时具备代理服务器功能)、1台氨区系统远程操作员站。

DCS与第三方通信包括发电厂厂用电气自动化系统(EFCS)、智能前端、吹灰系统、炉管泄漏系统、机组及主要辅机振动监测分析故障诊断系统(TDM)、LED显示屏。由南京国电南自美卓控制系统有限公司负责的DCS外围系统及设备包括集控室操作台、智能前端、数字仪表墙等。

根据工艺要求,在控制器内设置有不同的执行周期;对于顺序控制和保护回路,合理设置功能块执行顺序,保证保护回路可靠性;重要保护信号采用软硬件冗余与品质判断,提高了信号的可靠性;采用自定义功能块编写了特殊功能块,满足工艺控制要求;根据用户需要设计了清晰、直观的流程画面和操作画面。

2.3 汽轮机控制

1000MW机组的DEH是业内公认的控制制高点,对控制指标要求极为严苛:汽轮机危急跳闸系统(ETS)控制站要求20ms响应,DEH负荷控制站要求运算周期50ms以下,且汽轮机控制逻辑和算法相当复杂,对程序的执行时序要求也非常严格,稍有不慎就会导致控制延迟甚至扰动,DEH专用的阀门控制卡和测速卡则必须达到极小的控制周期。

某电厂采用的1 000MW机组汽轮机此前均配置西门子T3000 DEH[6-7],该系统在软硬件等方面有着鲜明的特点,但同时在一些细节方面也存在不足之处[8]。该电厂1 000MW机组采用maxDNA系统后,已经实现了DCS,DEH和小汽轮机电液控制系统(MEH)一体化,减少了设备投资,且为系统优化设计和调试创造了条件。

在DEH设计和调试阶段,根据该型汽轮机的特点和控制要求[9],结合控制系统特点,采用专用汽轮机控制模件实现对转速的快速、准确测量和阀门的高速精确控制,控制程序为组态式,方便调试修改,专用控制模件执行周期为5ms,ETS执行周期为20ms;针对该机型阀位单反馈的特点,采用图3所示阀门交叉冗余控制技术[10],提供在线更换阀门定位器模件内部程序及硬件本身的能力,提高了阀门控制冗余度和可靠性;合理设置功能块运行顺序和周期,各种措施保证了控制的精确性和保护的可靠性,各项指标符合要求,部分指标优于西门子DEH系统。

此次,该电厂#2机组DEH首次采用国产max-DNA系统,DEH/MEH系统含1面ETS跳闸柜、1面METS跳闸柜、1面电源柜、7面控制柜、7对DPU,成功实现了机组冲转、并网、升负荷到带满负荷的全程控制,机组协调控制系统(CCS)在168 h考核期间全程投入,自动发电控制(AGC)及一次调频功能顺利通过电网考核试验。

2.4 电气监控系统

传统的热工与电气控制系统是完全独立的2套系统,系统间的联系全部依靠硬接线。在该项目中,采用maxDNA监控系统平台,通过通信方式与电气设备2000多点进行可靠通信,取代部分硬接线,不仅实现可靠监视,还具备控制功能,为实现1000MW机组热工与电气的一体化监控进行了有益的探索。

图3 1000MW汽轮机阀门交叉冗余控制方案

2.5 全工况仿真系统

1000MW机组自动化程度高,人员配备少,对运行和热工人员提出了更高的要求。全工况仿真系统可应用于运行人员和热工检修人员的培训,提高操作熟练程度并可进行事故演练。采用该系统虚拟DCS和第三方APROS仿真支撑系统实现了1 000MW机组的全工况仿真,对控制器和画面的操作与真实系统完全一致,具有极高的逼真度,应用于运行和热工检修人员的培训,取得了良好的效果。

3 结束语

大容量、高效率的1 000MW超超临界机组符合节能、减排、增效的要求,将成为我国火电主力机组,而研制和投运与之配套的国产大型分散控制系统和控制策略,实现机炉电一体化控制,对于打破国外公司技术垄断,提升我国电力自动化行业技术水平和技术安全具有重要意义。

本文提出的国产maxDNA大型DCS源于国外成熟技术,采用引进吸收的方式获得全套技术和知识产权并结合国内应用需求进行再创新,实现本地化生产。目前,该系统已成功应用于某电厂的2×1 000 MW超超临界机组,实现了锅炉控制DCS,DEH,ECS等一体化控制和全工况仿真。

系统投运已来,运行稳定、可靠,各项性能指标优异。实践表明,国产maxDNA大型DCS满足1 000 MW机组的控制要求且性能优异,可以在1 000MW机组及其他容量机组上推广应用。

[1]QUINKERTZR,ULMA A,GOBRECHT E,et al.USC steam turbine technology for maximum efficiency and operational flexibility[C]∥Power-Gen Asia 2008.Kuala Lumpur:Pennwell Corporation,2008:1-14.

[2]CZIESLA F,BEWERUNGE J,SENZEL A,et al.Lünen—state-of-the-art ultrasupercritical steam power plant under construction[C]∥Power-Gen Europe 2009.Cologne:Pennwell Corporation,2009:1-20.

[3]朱宝田,赵毅.我国超超临界燃煤发电技术的发展[J].华电技术,2008,30(2):1-5.

[4]柳倩,裴玉良,任志平,等.EDPF-NT分散控制系统在某1000MW机组中的应用[J].华东电力,2012,40(6):1079-1082.

[5]朱晓星,寻新,吕佳.1000MW超超临界机组热控技术特点分析[J].中国电力,2010,43(9):62-65.

[6]王会.西门子1000MW汽轮机DEH控制逻辑优化[J].中国电力,2014,47(9):6-10.

[7]金黔军.1000MW超超临界机组热控设计特点[J].中国电力,2006,39(3):78-81.

[8]朱晓星,寻新,盛锴.1000MW超超临界机组DEH特点分析[J].湖南电力,2010(31):86-88.

[9]包锦华,黄勇,刘晓强,等.1000MW等级超级临界凝汽式汽轮机运行和维护说明书[Z].上海:上海汽轮机有限公司,2008.

[10]南京国电南自美卓控制系统有限公司.一种汽轮机调门冗余控制系统:中国:201420180770.4[P].2014-12-17.

(本文责编:白银雷)

TP 273;TK 223

A

1674-1951(2015)08-0006-04

吴科(1981—),男,江苏常熟人,工程师,工学博士,从事大型分散控制系统架构设计和复杂热力系统建模与优化控制研究方面的工作(E-mail:ke-wu@sac-china.com)。

马振华(1982—),男,江苏南京人,工程师,从事火电厂大型分散控制系统研究与实施等方面的工作。

朱能飞(1968—),男,江苏句容人,高级工程师(教授级),从事火电厂分散控制系统和电站信息化研究工作。

陈玉年(1970—),男,江苏淮安人,高级工程师,从事大型分散控制系统项目管理方面的工作。

2015-01-27;

2015-06-21

江苏省国际科技合作计划——国际技术转移及联合开发项目(BZ2013017)