热装高炉高温煤气喷雾降温塔CFD数值分析

江茂强,刘丹瑶,潘宏,夏朝晖

燃气

热装高炉高温煤气喷雾降温塔CFD数值分析

江茂强,刘丹瑶,潘宏,夏朝晖

(中冶南方工程技术有限公司能源环保分公司,湖北武汉430223)

高炉炼铁采用原、燃料热装工艺能显著提高铁前工序显热资源利用效率。为保证高温高炉煤气的净化回收系统安全,须在干法布袋除尘设施前设置一座喷雾蒸发降温塔。采用Fluent软件中的离散相模型对喷雾降温塔内的流场进行了数值模拟,分析得到塔内气相流场、温度场分布以及雾滴运动规律等信息,对比分析了不同喷嘴角度和不同喷雾方向对塔内喷雾降温效果的影响。分析结果可为喷雾降温塔的结构设计和喷雾降温过程的优化提供参考。

热装高炉;高温煤气;喷雾降温塔;数值分析

1 前言

为有效利用高炉炼铁铁前工序的高温炉料显热,近来发展了采用原、燃料热装的工艺[1-2]。此时,炉顶煤气温度为450℃左右,在煤气重力除尘和旋风除尘后设置余热锅炉回收高炉煤气余热,并将煤气温度降至200℃再进入布袋除尘器净化回收。为了确保余热锅炉离线安全检修或故障时整个高炉煤气输配系统的安全连续运行,在余热锅炉的并联旁路上研究开发一座降温塔,采用喷雾蒸发冷却的技术,实现在余热锅炉离线工况时对经切换通过该塔的高炉煤气进行降温。本文对喷雾降温塔内的流场进行数值模拟分析,为该类装置的设计和优化提供参考。

2 数值计算模型

2.1 气相模型

气相湍流模型采用标准k-ε双方程模型[3-4]。高炉煤气为混合气体,且由于喷雾汽化,煤气的组分发生较大的变化,因此需要同时考虑煤气组分的扩散和输运。

2.2 颗粒轨道模型

根据作用在颗粒(液滴)上力平衡,可以给出颗粒在拉格朗日坐标系下的运动方程:

式中,u,up,ρ,ρp,FD,F分别为气相速度,颗粒速度,气体的密度,颗粒的密度,颗粒的单位质量曳力和附加质量力。

2.3 气粒两相间传热传质模型

(1)液滴蒸发分为两个阶段,第一个阶段,当液滴温度Tp小于液滴表面蒸发温度Tvap时,液滴内部处于升温阶段。此时,气粒间没有质量交换,只有热量交换,不考虑辐射传热,传热控制方程如下:

式中,mp和cp分别为液滴的质量和比热容,Ap是液滴表面积;T∞是周围气体的温度,h为对流传热系数。

(2)第二个阶段,当液滴温度Tp由于第一阶段吸热升温达到液滴蒸发温度Tvap时,液滴表面将发生蒸发现象。此时,由于在蒸发冷却塔内液滴喷雾速度和气相速度均较大,存在强制对流,根据Miller和Sazhin的理论,液滴表面的Stefan流将变得重要。气粒间的传质控制方程为:

同时,气粒相间传热达到平衡,液滴表面温度将不再发生变化,直到液滴蒸发完毕:

上两式中,ρ∞为气相密度;kc为对流质量传递系数,Bm为Spalding传质系数,hfg为液滴蒸发潜热。

上述气相湍流模型、颗粒轨道模型和气粒两相间传热传质模型构成了模拟喷雾蒸发过程的CFD模型。气相湍流模型用于描述喷雾降温塔内湿气体的性质,如气流的温度、湿度、速度及压力;颗粒轨道模型用于追踪颗粒在降温塔内的运动轨迹;气粒间传热传质模型用于描述两相间质量、动量变换,能量的转移和耗散[5-7]。

2.4 数值模拟过程

采用欧拉-拉格朗日方法进行两相流计算,先对初始气相流场采用有限差分的SIMPLE算法进行求解,然后借助于Fluent里面的Injection模型,将一定直径的液滴按一定的喷射角喷入气相流场,再依次求解液滴运动方程、气粒间传热传质方程,更新液滴运动轨道,两相反复迭代计算直至收敛。

3 几何模型、网格划分及边界条件设置

喷雾蒸发降温塔的几何结构如图1,塔体内直径为6000 mm,上部入口管内径为Ø2780 mm,下部侧向出口管内径为Ø2580 mm,为降低出口管回流的影响,将出口管计算长度定为离塔中心10000 mm。模型网格采用Gambit2.4.6软件划分,如图2,整体采用结构化网格,在出口管与塔体交接处采用非结构化网格进行过渡,网格总数为127873。

图1 喷雾降温塔结构图

图2 喷雾降温塔网格模型

喷雾蒸发降温塔进口高炉煤气流量为38×104m3/h,压力为0.3 MPa(G),高炉煤气成分为CO、CO2、H2、N2和H2O,其质量分数分别为:28.88%、23.98%、5.5%、35.94%和5.7%。进口温度为450℃,入口边界条件取质量流量入口,质量流量为141.13 kg/s,出口边界条件取压力出口。为达到塔体煤气出口温度为200℃,根据理论计算,总喷水量为14.854 kg/s,沿圆周方向均匀设置12个喷嘴。喷雾液滴按rosin-rammler规律分布,最小粒径为60μm,最大粒径为200μm,液滴初始喷射速度为40 m/s,温度为35℃,喷嘴喷射角为30°。

4 模拟结果分析

4.1 喷雾前及喷雾工况下喷雾降温塔内流场数值分析

图3和图4分别为喷雾前塔内速度分布图和气体流线图,从图中可以看出塔内入口气体速度较大,进入更大的塔体气相空间后,气流速度下降,并从中心部位逐渐扩散到整个塔体截面,最终从出口以较高的气流速度流出。而在塔体下部锥形灰斗部位,由于灰斗锥面的阻挡,气流速度较低并出现了旋流和回流,这也与实际(如旋风除尘器等设备内流场)符合。

图3 喷雾前塔内速度分布

图4 喷雾前塔内气体流线图

图5 为喷雾工况下降温塔内的温度场分布,可以看到塔体上部的煤气由于大量液滴蒸发吸热,在较短的竖向距离内气体温度瞬间急剧下降。统计最终出口截面平均温度为475.49 K(202.34℃),与理论计算的200℃基本吻合,误差仅为1.17%。

图5 喷雾工况塔内温度分布

图6喷雾工况塔内速度矢量

图6 为喷雾工况下降温塔内气体速度矢量分布图,可以看到在大量液滴以40 m/s的高速被喷入后,气相流场受到了明显的影响,由于温度急剧下降形成的较大温差导致在喷嘴下方出现了较为明显的涡流,如图中A、B所示。并且由于喷雾后煤气温度的下降,降温塔出口处的体积流量相应减小,出口处的最大气体流速由喷雾前的17.75 m/s减小为13.57 m/s。

对喷雾塔内的液滴群进行跟踪得到图7所示的液滴运动轨迹分布图,由模拟结果可以看出,所有液滴均在塔内得到完全蒸发,成为过热蒸汽进入气相空间,不会对后续的干法布袋除尘造成影响。同时,也看到液滴群即使初始速度较高,但由于其粒径非常小,对应的相对雷诺数较小,在进入气相空间后速度迅速降低后,被入口中心高速气流“吹”向塔体四周,因而也造成图5中所示的在喷嘴下部局部中心区域气体温度仍较高。

图7 喷雾塔内液滴轨迹分布

4.2 不同喷嘴角度对喷雾降温塔内流场影响

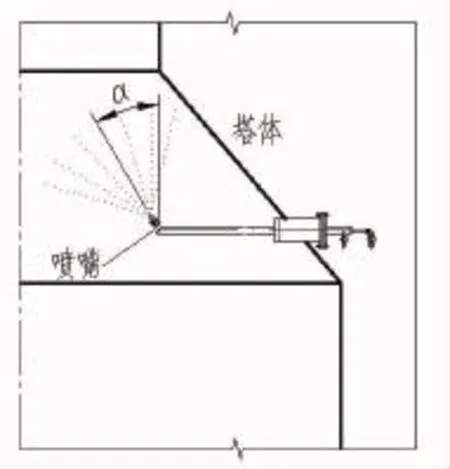

根据喷嘴竖直向下喷雾时的塔内流场数值分析,考虑不同喷嘴角度对塔内流场和温度场的影响,定义喷嘴角度α为喷嘴中心线与竖向铅垂线之间的夹角,如图8所示,则即α=0°为喷嘴直接向下喷雾时的工况。本文分析α取值分别为0°、15°、30°和45°。

如图9所示为不同喷嘴角度下塔内气相流场速度分布云图,从图中可以看出随着喷嘴角度的增大,塔中心喷嘴下方的低速回流区逐渐减小,到α=30°和α=45°时已经消失。说明随着喷嘴角度的增大,喷雾液滴对流场的运动趋势影响减小,且与图3相比,可以看到当α=45°时塔内气相流场的速度分布云图与喷雾前的速度分布云图已较为相似。

图10所示为不同喷嘴角度下塔内温度分布云图,从图中可以看出随着喷嘴角度的增大,喷嘴下方塔中心的高温区域逐渐减小变细,到α=30°和α=45°时已经消失。说明随着喷嘴角度的增大,喷雾液滴对流场的运动趋势影响减小。

图8 喷嘴角度示意图

图9 不同喷嘴角度下塔内速度分布云图

图10 不同喷嘴角度下塔内温度分布云图

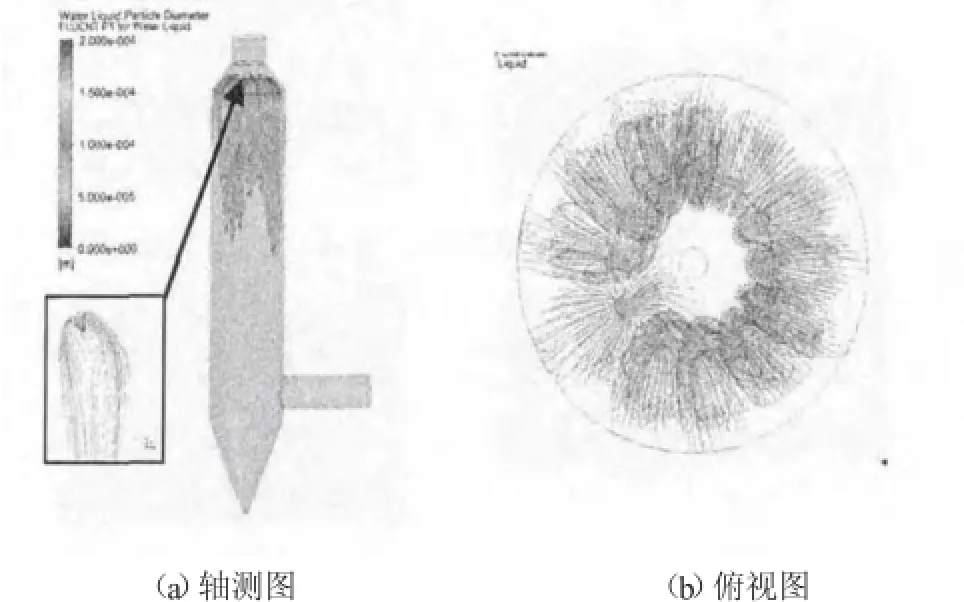

图11 和图12分别为不同喷嘴角度下塔内液滴群运动轨迹轴侧图和俯视图,从图中可以看出在α=0°时,有较多液滴被气粒吹向塔壁,而随着喷嘴角度的增大,液滴群开始向中间聚拢,并且液滴蒸发距离增大,这是因为喷嘴角度增大时,喷嘴将液滴更多地喷向塔体中心,在一开始液滴蒸发的就多,液滴群吸收的热量就多,从而气流温度下降的更快,而随着气流温度与液滴温度的温差减小,液滴蒸发就需要更长的时间和更长的距离。从图12的俯视图中,可以看到随着喷嘴角度的增大,在塔体截面上,喷雾液滴群所覆盖的范围在逐渐减小,在α=0°和α=15°时,均有部分液滴被喷向塔壁,造成对塔壁的腐蚀;在α=45°时喷雾只覆盖住塔体中心部位,不利于换热;而α=30°时,喷雾面基本覆盖塔体截面,基本湿壁,也有利于换热进行。因而,综合以上温度场合液滴运动轨迹的分析,建议采用α=30°的喷嘴角度较佳。

图11 不同喷嘴角度下雾滴运动轨迹轴侧图

图12 不同喷嘴角度下雾滴运动轨迹俯视图

4.3 喷雾方向对喷雾降温塔内流场影响

按喷雾和气体流动方向,可将本喷雾降温塔分为并流型和逆流型两种,以上4.1和4.2节中喷嘴出口雾滴与气体呈同方向流动的型式即为并流型。而将喷嘴朝上,使得喷嘴出口雾滴与气体呈反向流动则为逆流型,如图13所示。本节以并流喷嘴α=30°和逆流喷嘴α=30°进行对比分析,比较不同喷雾方向对喷雾降温塔内流场的影响。

图13 逆流喷嘴角度示意图

图14 为模拟计算得到的逆流工况塔内温度分布云图和速度分布云图,从图中可以看出采用逆流型式后,塔内温度场和速度场的分布都变得更加均匀。

图14 逆流α=30°工况塔内速度和温度分布

对比分析图15与图11(b)中并流和逆流型式下雾滴轴向运动轨迹和横向运动轨迹,可以看出,在采用逆流型式后,雾滴轴向的运动距离有所减小,雾滴群的覆盖面积更大,并且雾滴群的轴向运动行为在并流时为类似上锥形,而逆流时则为下锥形,这是因为向上喷出的初始锥形雾滴群被向下运动的逆向气流吹扫扩散所致,如图15(a)中的小图所示。因而,综合以上分析,采用方向向上的α=30°与气流逆向的的喷嘴角度较佳。

图15 逆流α=30°工况塔内雾滴运动轨迹

5 结论

采用喷雾蒸发冷却工艺可有效地迅速降低高炉煤气的温度到设定温度,保障高炉煤气回收系统安全。且在塔内雾滴得到了完全蒸发,不湿底不湿壁。

采用雾滴与气体并流型式时,喷嘴角度α=30°时效果较优,塔体内直筒段不存在低速回流区,雾滴几乎充满塔体截面并得到完全蒸发,降温塔出口温度达到预设的200℃。

采用雾滴与气体逆流型式(喷嘴角度α=30°)比并流型式更优,但采用逆流型式可能会存在喷嘴被从上面坠落的灰尘堵住的问题,而采用双流体喷嘴在高温气体进入塔体之前先打开辅助气体(如氮气或蒸汽)可有效解决该问题。

[1]安波,岳强,姚应林等.基于低成本炼铁过程控制的研究实践[J].中国冶金,2014,24(5):35-39.

[2]唐恩,邵远敬,范小刚.高炉原燃料显热利用能效优化技术解析[J].中国冶金,2013,23(9):50-55.

[3]王福军.计算流体动力学分析CFD软件原理与应用[M].北京:清华大学出版社,2004.

[4]ANSYS Inc.ANSYS FLUENT Theory Guide[M].[S.I.]:ANSYS Inc,2011.

[5]W.E.Ranz,W.R.Marshall Jr..Vaporation from Drops,PartⅠand PartⅡ[J].Chem.Eng.Prog.,1952,48(4):173-180.

[6]吴中华,刘相东.喷雾干燥过程的CFD模型[J].中国农业大学学报,2002,7(2):41-46.

[7]卢涛,黄超,罗兵.转炉煤气回收系统文氏管喷淋降温与流动数值模拟[J].石油化工高等学校学报,2006,19(3):84-87.

CFD Numerical Analysis of FloWField in a High Tem perature Gas Spray Cooling Tower of Hot Charged Blast Furnace

JIANG Maoqiang,LIU Danyao,PAN Hong,XIA Zhaohui

(WISDRI Engineering&Research Incorporation Ltd.,Wuhan,Hubei 430223,China)

Adopting hot charging of raWmaterials and fuels in blast furnace can significantly improve the utilization efficiency of sensible heat resources in ironmaking process.To ensure the safety of the purification and recovery system of high-temperature BFG,a spray evaporative cooling tower must be installed before the dry bag dedusting facilities.The floWfield in the spray evaporative cooling tower was numerically simulated by using discrete phase model in the software Fluent,revealing detailed information of the gas floWfield,temperature field distribution and movement of the droplets.The impact of different nozzle angle and spray direction on the cooling effect of the spray tower was comparative analyzed.These analytical results can provide reference for structural design of the spray cooling tower and optimization of spray cooling process.

hot charged blast furnace;high temperature gas;spray cooling tower;numerical analysis

TQ542.7

A

1006-6764(2015)09-0015-05

2015-06-23

江茂强(1986-),男,硕士研究生学历,工程师,现主要从事燃气专业设计及研发工作。