基于PLC的焊线机焊接压力控制研究

凌璟

(苏州工业职业技术学院电子与通信工程系,江苏苏州215000)

基于PLC的焊线机焊接压力控制研究

凌璟

(苏州工业职业技术学院电子与通信工程系,江苏苏州215000)

介绍了IC芯片金丝焊线机的基本焊接工艺。设计了焊线机的焊接压力控制系统的硬件组成,以及PLC下位机软件,讨论了初始焊接和终止焊接时的焊接压力,针对焊接过程中焊接劈刀对芯片施加的焊接压力对芯片焊点质量的关键性作用,设计了基于焊接压力反馈的模糊PID闭环同步控制系统,并通过仿真验证了模糊PID控制器的优越性。

PLC;焊线机;焊接压力控制;模糊PID

0 前言

IC芯片焊线机作为微电子分装装备中的核心设备,是集自动控制、精密机械、超声波焊接等多学科于一体的高科技设备。其工作原理是通过控制工作台和焊头的精确运动,定位并拉出待焊接的金丝线,通过超声波热压的方法焊接芯片。在焊线机焊线过程中,由焊接电磁铁通电产生的焊接压力保证两条金丝线金属键合在一起,因此焊接压力对金丝焊接点的质量起着决定性的作用。本研究设计的以PLC为控制核心的金丝焊线机焊接压力闭环控制系统正是以保证焊接压力的稳定性为目的,具有重要意义。

1 金丝焊线机工艺

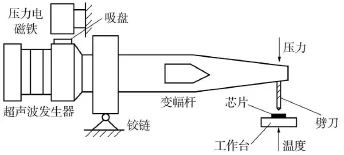

IC芯片焊线机通过超声波发生器输出正弦波电信号,电信号通过换能器转换成机械振动,变幅杆的杠杆放大机械振动的振幅后将机械能输出给焊接劈刀,劈刀的高频大幅振动驱动待焊金线金属间接触面产生相对运动,相对运动引起剧烈摩擦并产生热量使金属迅速熔化。焊接原理如图1所示。

图1 焊线机原理示意

焊接准备阶段,利用劈刀振动摩擦来消除焊接区域内的杂质和金属氧化膜,为正式焊接做准备。在焊接阶段,工作台带动焊点运动到劈刀下后,劈刀迅速下移至被焊面,焊接区域内高温不能在短时间内散热,局部高温使接触面迅速熔化,同时压力电磁铁通电产生磁力,电磁铁和变幅杆上的吸盘,另一端劈刀受到向下的压力,此焊接压力促使两种金属线键合到一起。焊接时间结束后,超声波停止作用,焊接压力延时保压一定时间,使金属线接头凝固成型形成一个强度足够的焊点。初始焊点焊接完成后,工作台移至终焊点,劈刀拉丝并执行相同焊接动作直至焊接完成后,扯丝完成金丝线的扯断。在焊线过程中,焊接压力严重影响金丝焊接点的焊接质量。

2 焊接压力控制硬件设计

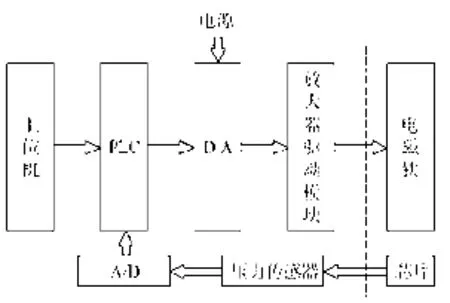

采用模块化的设计方法完成整个系统的设计。焊线机控制系统硬件主要有电源、工控机、PLC控制器、D/A转换模块、电子放大器、压力传感器和A/ D转换模块。其硬件系统框图如图2所示。

图2 硬件系统框图

电源为整个控制系统提供电源,焊线机控制系统选用西门子s7-200型PLC作为核心控制器,控制焊接过程的相应动作;研华工控机作为整个控制系统上位机,以软件界面的形式为操作用户显示当前焊接参数,进行实时监控、打印报表等。在变幅杆力臂恒定的情况下,精确调节压力电磁铁的电量可实现对焊接压力的实时调整;AD/DA转换模块完成焊接参数模拟量的数模/模数转换;驱动模块实现电磁铁电信号的放大。此外还有压力传感器负责焊接压力检测。

3 焊接压力控制软件设计

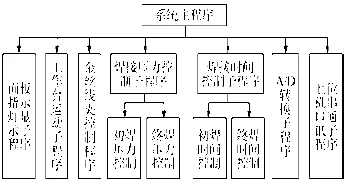

单片机下位机PLC程序设计,环境为STEP7-Microwin V4.0,以模块化的编程思想完成系统主程序和各个子程序的设计。包括系统主程序、工作台运动子程序、金丝线夹控制程序、焊接压力控制子程序、焊接时间控制子程序、A/D转换子程序、与上位机串口通讯子程序、面板指示灯显示子程序等。PLC软件系统框图如图3所示。

PLC各子程序的主要功能如下:

图3 PLC软件系统框图

(1)面板指示灯显示子程序主要显示当前焊接过程工艺参数、指示灯指示焊接正常、报警灯等功能。

(2)工作台运动子程序精确控制装载IC芯片工作台在XY平面上的运动,使劈刀能在较短时间内完成焊点的查找和对正,为焊接起始做准备。

(3)金丝线夹控制程序主要完成初始焊点和终了焊点之间金丝线的放线、扯断,形成一条完整的金丝。

(4)焊接压力控制模块主要利用PLC运算输出模拟量控制焊接电磁铁电流设定值,并根据压力传感器的反馈值实时调整电磁铁电流值,保证焊接压力在设定值范围内。

(5)焊接时间控制子程序主要利用PLC定时器延时断开功能,以焊接时间变量控制电子开关的开闭,控制焊接压力的持续时间。

(6)A/D转换子程序是利用PLC的模拟量输入输出通道接口对从压力传感器输入的检测压力值进行A/D转换,并将数字量值反馈给PLC进行处理,实现焊接压力系统的闭环控制。

(7)与上位机串口通讯子程序主要利用串口通讯协议实现焊接工艺参数的发送和接收,实现下位机(PLC)与上位机(工控机)之间的通讯。

4 焊接压力模糊PID闭环控制

常规PID调节器的比例、积分参数不能在线整定,不能满足不同工况下焊接压力的相应速度和调节精度,影响控制效果,进而影响焊线机芯片焊点质量。本研究将基于规则的模糊控制理论同PID控制器相结合,设计出了自整定模糊-PID控制器作为焊接压力闭环控制[1]。其以焊接工作台劈刀压力与焊接压力设定值之间的偏差e和偏差变化率ec作为输入,利用模糊控制理论对PID参数进行在线校正,其结构框图如图4所示。

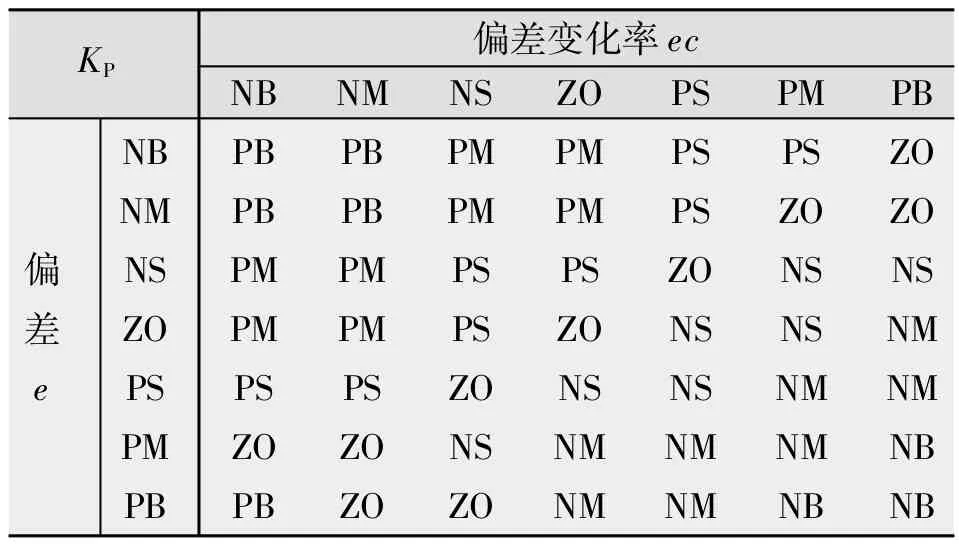

根据自整定模糊PID控制的设计原理可得KP的模糊控制规则表如表l所示,KI和KD的模糊控制规则表与表1类似[2]。该模糊控制控制器的控制规则采用如果e并且ec那么KP的形式建立。

图4 模糊-PID控制器结构框图

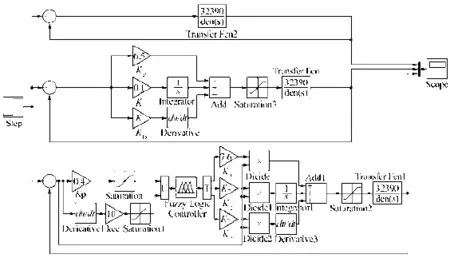

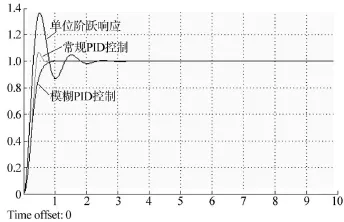

在Matlab中利用模糊控制工具箱和Simulink控制工具箱来完成系统仿真。打开Matlab中的Simulink库中的“Fuzzy Logic Toolbox”项,将以表1的模糊规则创建的模糊推理系统(FIS)结构装载在Matlab工作区中,并完成FIS结构与模糊控制器的连接[3],建立如图5所示的仿真模型。设置输入阶跃信号幅值为1,仿真时间10 s,仿真后得到模糊PID控制及常规控制方式的阶跃响应曲线,如图6所示。

表1 KP的模糊规则表

图5 模糊PID控制系统Simulink仿真模型

图6 常规PID与模糊PID阶跃响应曲线

5 结论

仿真结果表明,自整定模糊PID控制器的单位阶跃响应曲线具有超调量小、响应快、到达稳态时间短等优点。设计的焊接压力模糊PID闭环控制系统能够快速调节实际焊接压力值与设定压力值的偏差,通过模糊PID控制器的校正,使输出与输入之间具有较好的实时跟随调节。实践证明,金丝焊线接焊接压力输出的稳定性满足IC芯片焊接要求。

[1]陶永华.新型PID控制及其应用(第二版)[M].北京:机械工业出版社,2012.

[2]韩瑞珍.PID控制器参数模糊自整定研究[D].浙江:浙江工业大学,2011.

[3]李素敏,王杰,宋北光.一种改进的PID控制算法[J].微计算机信息,2013,22(9-1):40-41.

Research on welding pressure control system of wire bonders based on PLC

LING Kun

(Suzhou Vocational Institute of Industry Technology,Department of electronics and Communication Engineering,Suzhou 215000,China)

This paper introduces the IC chip gold wire bonders welding process.The hardware and software of welding pressure control system has been designed,and welding pressure of the initial welding and the end welding are focused on,for the key role of the welding pressure in welding process of welding chopper chip,welding pressure based on feedback fuzzy PID closed-loop control system synchronization has been redesigned,the simulation results demonstrate the superiority of the fuzzy PID controller.

PLC;wire bonders;welding pressure control;fuzzy PID

TG446

:A

1001-2303(2015)09-0182-03

10.7512/j.issn.1001-2303.2015.09.41

2015-04-06

璟凌 (1978—),女,四川人,硕士,讲师,主要从事电子电气控制与通信的研究工作。