不锈钢薄板搭接等离子-MAG复合焊接工艺

张成铭,韩晓辉,宁海石,姚宇新,史春元

(1.大连交通大学 材料科学与工程学院,辽宁 大连 116028;2.南车青岛四方机车车辆股份有限公司 技术工程部,山东 青岛 266111)

不锈钢薄板搭接等离子-MAG复合焊接工艺

张成铭1,韩晓辉2,宁海石2,姚宇新1,史春元1

(1.大连交通大学 材料科学与工程学院,辽宁 大连 116028;2.南车青岛四方机车车辆股份有限公司 技术工程部,山东 青岛 266111)

针对板厚3 mm SUS301L-MT与板厚5 mm SUS304不锈钢板材搭接组合,采用等离子-MAG复合焊工艺进行焊接,分析等离子电流、MAG电流和焊接速度等工艺参数对搭接角焊缝成形的影响,得出合适的等离子-MAG复合焊接工艺参数,并比较等离子-MAG复合焊和电阻点焊两种方法搭接接头的准静态拉剪性能和拉剪疲劳性能。试验结果表明,在确定的焊接工艺参数下,等离子-MAG复合焊和电阻点焊接头均符合铁道车辆用不锈钢焊接接头的设计要求,且与电阻点焊接头相比,等离子-MAG复合焊接头的拉剪载荷提高约92%,在循环寿命为2×106的条件下疲劳极限提高约33%。

等离子-MAG复合焊;电阻点焊;搭接接头;拉剪;拉剪疲劳

0 前言

不锈钢轨道交通车辆因具有维修成本低、使用寿命长、轻量化程度高、制造成本低、防腐蚀性好、有利于环保及安全系数高等特点,成为轨道车辆轻量化的重要研究方向之一[1]。不锈钢车体常用的材料牌号主要有SUS301L和SUS304奥氏体不锈钢,其耐蚀性好、强度高、易于加工且具有良好的延展性和焊接性[2]。但由于奥氏体不锈钢热导率小而线膨胀系数大,导致焊接变形大且变形矫正困难,因此根据不锈钢车体结构及材料特点,在车体结构连接中以电阻点焊为主[3]。由于电阻点焊是间断性焊接,车体密封性较差,焊后需使用密封胶进行处理,工序繁琐,并使不锈钢车辆的运行速度受到限制。虽然对于不锈钢车体侧墙结构可采用激光焊接技术代替电阻点焊方法[4-5]。但在车体总组工序中,有些通长的搭接直缝,从其工艺适应性上来看,采用激光搭接焊方法不太适合。

等离子-MAG复合焊是近年发展起来的一种复合热源焊接新技术,该技术焊接速度快,焊缝熔深大,热影响区窄,焊缝质量高,焊接变形较小[6],已经应用于高强钢和铝合金构件以及不锈钢压力容器的焊接[7],但对于不锈钢车体用钢的焊接还没有发现有关的研究报导。

为此,本研究通过不锈钢薄板搭接等离子-MAG复合焊工艺试验,分析等离子电流、MAG电流和焊接速度等工艺参数对搭接角焊缝成型的影响,并将其接头拉剪性能和拉剪疲劳性能与传统的电阻点焊进行对比,为等离子-MAG复合焊接工艺在不锈钢车体焊接中的应用提供试验数据和研究基础。

1 试验材料和方法

1.1 试验材料

选用板厚3 mm的SUS301L-MT和板厚5 mm的SUS304不锈钢板材,采用搭接接头。焊接试板尺寸350 mm×150 mm,搭接量40 mm,并定义3 mm SUS301L-MT为上板,5 mm SUS304为下板。试板焊前用丙酮清洗去除油污。不锈钢焊丝采用直径φ1.0 mm的ER308LSi焊丝,等离子气采用纯度99.999%氩气,焊接保护气采用φ(Ar)98%+φ(CO2)2%混合气体。

1.2 试验设备和方法

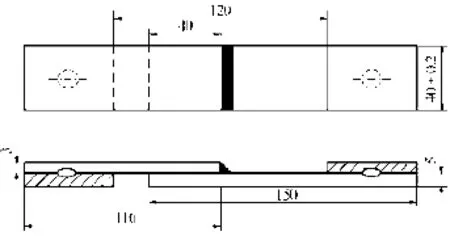

采用标准型Super-MIGR复合焊接设备,配以TPS4000数字化MAG焊机及MOTOMAN机器人。试验使用的复合焊枪为一体式焊枪,等离子弧置前,MAG电弧随后。焊接时利用夹具对焊接试板刚性固定和施加压力,保证搭接板间无间隙。焊后在AG-IC100KN型电子万能试验机上对接头标准试件进行拉剪试验,在MTS318型电液伺服万能试验机上进行拉剪疲劳试验,疲劳试验采用轴向加载,加载波形为正弦波,频率20 Hz,循环应力比R=0,循环寿命设定2×106周次,试验在室温下空气中进行。为了防止试件在轴向拉伸过程中偏离轴线,在搭接试板的两侧各相应点焊上垫板,如图1所示。搭接接头宏观形貌分析在KEYENCE VHX-1000型视频显微镜上进行,疲劳断口分析在JSM-6360LV型电子扫描电镜上完成。

图1 拉剪和拉剪疲劳试件Fig.1 Tensile-shear and tensile-shear fatigue specimen

2 试验结果和分析

2.1 焊接工艺参数及焊缝成形

2.1.1 等离子电流

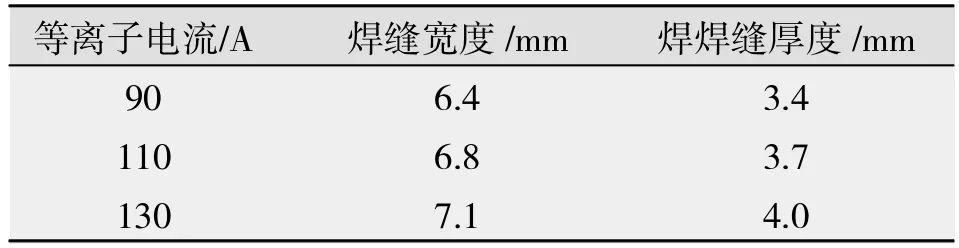

在MAG电流200 A、焊接速度120 cm/min等工艺参数不变的条件下,在90~130 A范围改变等离子电流,观察焊缝成形变化特征。不同等离子电流下焊缝截面形貌如图2所示,等离子电流对焊缝宽度和厚度的影响如表1所示。可以看出,随着等离子电流的增大,焊缝宽度和厚度均增加,并且焊趾处过渡逐渐陡峭。这是有由于焊接热输入加大,等离子弧挺度增强的原因。当等离子电流较小为90 A时,焊缝存在一定的咬边缺陷且焊缝金属与下板母材熔合不均匀;当等离子电流增加到130 A时,焊脚高度超出上板约1 mm,由于不锈钢车体不需要涂装,焊脚高度过大影响其美观性,且焊缝金属与下板母材几乎垂直过渡,导致下板焊趾处局部应力集中,易于诱发疲劳裂纹。当等离子电流为110 A时,既能保证焊缝熔深,又获得良好的焊缝成形。且焊缝上表面与上板外面基本平齐,下板的焊趾处过渡平滑缓解了应力集中程度。

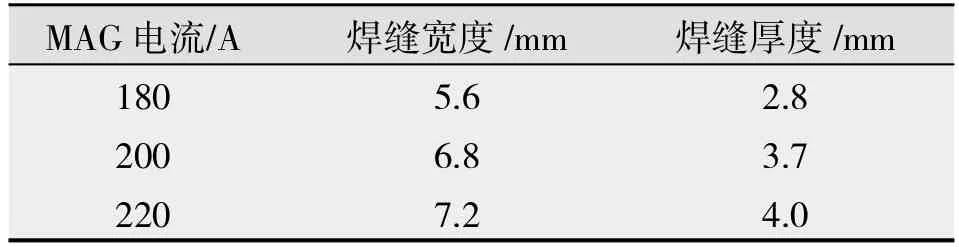

2.1.2 MAG电流

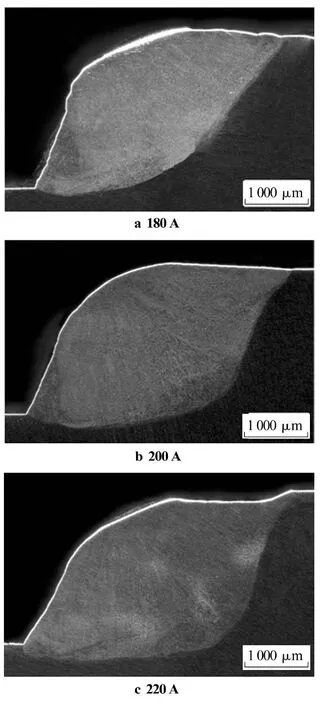

在等离子电流110 A,焊接速度120 cm/min等工艺参数不变的条件下,从180~220 A改变MAG电流。不同MAG电流下焊缝截面形貌如图3所示,MAG电流对焊缝宽度和厚度的影响如表2所示。可看出,随着MAG电流的增加,焊缝宽度和厚度均逐步增加,这是由于电弧对工件的热输入增大,热源位置下移,有利于热量向深度方向传导的原因[8]。当MAG电流较小为180 A时,焊缝厚度较小,角焊缝根部焊透深度较浅,影响接头的拉剪强度;当MAG电流增大到220A时,虽然角焊缝根部熔透深度加大,但焊缝有咬边缺陷,导致上板焊趾处局部应力集中,易于诱发疲劳裂纹。综上考虑,最终确定MAG电流为200 A。

图2 不同等离子电流下焊缝截面形貌Fig.2 Morphology of weld section under different plasma currents

表1 等离子电流对焊缝宽度和厚度的影响Tab.1 Effect of plasma currents on the width and thickness of fillet weld

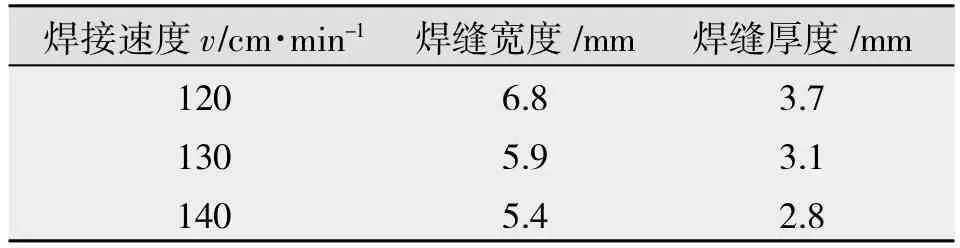

2.1.3 焊接速度

在等离子电流110A,MAG电流200A等工艺参数不变的情况下,从120~140cm/min改变焊接速度。不同焊接速度下焊缝截面形貌如图4所示,焊接速度对焊缝宽度和厚度的影响如表3所示。可以看出,随着焊接速度的增加,焊缝宽度和厚度均逐渐减小,且下板焊趾处过渡逐渐陡峭,这是由于焊接热输入减小,等离子弧预热作用减弱的原因。当焊接速度增加到140 cm/min时,焊缝根部熔透深度过浅,并且焊缝金属与下板母材几乎垂直过渡,使得下板焊趾处局部应力集中。综合考虑以上因素,确定焊接速度为120 cm/min。

图3 不同MAG电流下焊缝截面形貌Fig.3 Morphology of weld section under different MAG currents

表2 MAG电流对焊缝宽度和厚度的影响Tab.2 Effect of MAG currents on the width and thickness of fillet weld

2.2 搭接焊接头力学性能

2.2.1 准静态拉剪强度

图4 不同的焊接速度下焊缝截面形貌Fig.4 Morphology of weld section under different welding speeds

表3 焊接速度对焊缝宽度和厚度的影响Tab.3 Effect of welding speeds on the width and thickness of fillet weld

对等离子-MAG复合焊接头和电阻点焊接头各取5个拉剪试件,获得的准静态拉剪强度试验结果如表4所示。参照JIS E4049-1990标准规定的最小拉伸剪断力不低于31.97 kN,电阻点焊接头的最小剪切力和平均剪切力均符合强度要求。与点焊接头相比,等离子-MAG复合焊接头的最小剪切力和平均剪切力都高于点焊接头,其平均拉剪载荷提高约92%,满足铁道车辆用不锈钢焊接接头的设计要求。

表4 拉剪强度试验结果Tab.4 Result of shear-tensile strength test

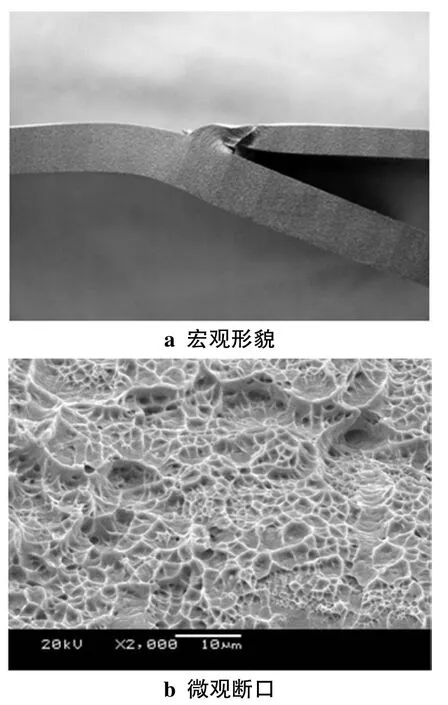

等离子-MAG复合焊搭接接头拉剪断口形貌如图5所示。由图5可知,接头在轴向拉剪载荷的作用下,首先在搭接角焊缝附近局部区域发生弯曲变形,并随着拉伸过程的进行塑性变形不断累积增大,当变形量超过金属塑性极限在角焊缝根部发生开裂[9],然后沿着接头薄板一侧的焊缝厚度方向破断。由SEM照片可知,在拉剪断口上分布大量的韧窝,因此从微观形貌上来说接头呈韧性断裂特征。

图5 拉剪试件断口形貌Fig.5 Morphology of tensile-shear specimen

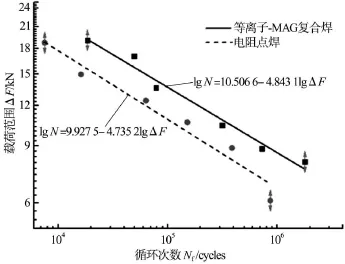

2.2.2 拉剪疲劳极限及S-N曲线

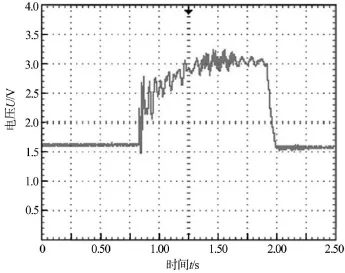

根据等离子-MAG复合焊接头和电阻点焊接头轴向脉动拉剪疲劳试验数据绘制的双对数S-N曲线如图6所示。由图6可知,不论在低寿命区还是在高寿命区,等离子-MAG复合焊接头的疲劳载荷值均高于点焊接头,通过拟合方程计算获得在疲劳寿命为2×106的条件下,点焊接头的疲劳极限为5.83 kN,等离子-MAG复合焊接头的疲劳极限为7.75 kN。显然与点焊接头相比,等离子-MAG复合焊接头的疲劳极限提高了约33%。

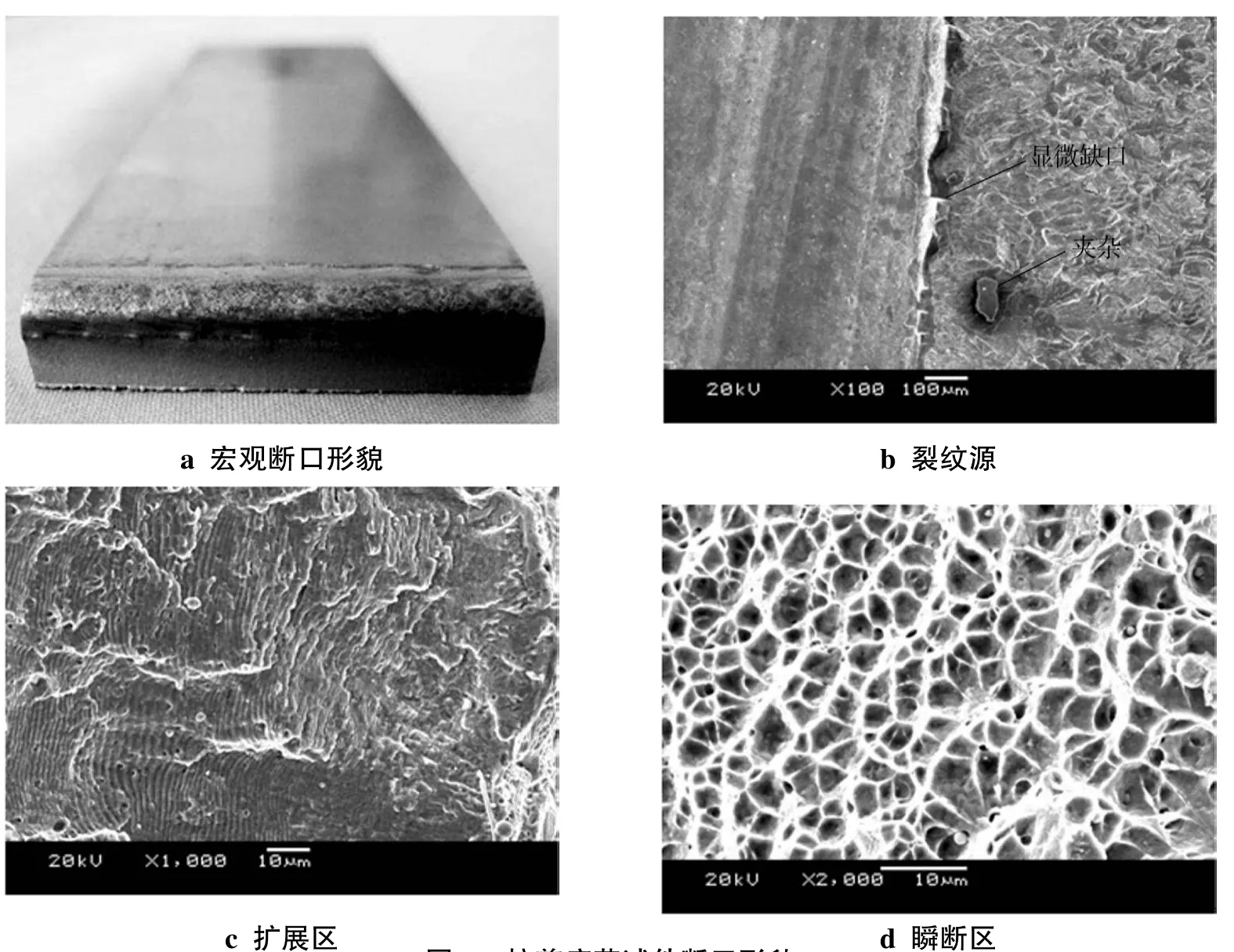

等离子-MAG复合焊搭接接头拉剪疲劳断口形貌如图7所示。由图7可知,宏观疲劳断口平齐,断口周围没有宏观塑性变形。疲劳裂纹起始于焊趾处的显微缺口及近表面板材内部夹杂物等应力集中部位。在裂纹扩展区发现一系列基本上互相平行,间距规则的疲劳辉纹,呈典型的塑性疲劳条带特征。在瞬时断裂区,疲劳裂纹失稳扩展,断口形态为大量等轴韧窝,呈韧性断裂特征。

图6 焊接接头S-N曲线Fig.6 S-N curve of welding joint

图7 拉剪疲劳试件断口形貌Fig.7 Morphology of tensile-shear fatigue specimen

3 结论

(1)厚度3 mm的SUS301L-MT与厚度5 mm的SUS304不锈钢薄板搭接等离子-MAG复合焊接工艺参数为:等离子电流110 A,MAG电流200 A,MAG电压22.3 V,焊接速度120 cm/min,等离子气体流量3 L/min,保护气体流量26 L/min。

(2)与电阻点焊接头相比,不锈钢搭接等离子-MAG复合焊接头的拉剪强度提高约92%,在疲劳寿命为2×106条件下的疲劳极限提高约33%,符合铁道车辆用不锈钢焊接接头的设计要求。

(3)不锈钢搭接等离子-MAG复合焊接头拉剪破断起始于角焊缝根部,沿着接头邻近薄板熔合线的焊缝一侧呈韧性断裂;拉剪疲劳裂纹萌生于焊趾应力集中处,沿着板材厚度方向扩展直至断裂。

[1]黄俊霞.不锈钢在中国应用的新领域-城市轨道交通客车[J].中国冶金,2005,15(10):4-5.

[2]王雪芳,蒋正光,袁立祥.城轨车辆不锈钢车体制造技术研究[J].电力机车与城规车辆,2012,35(3):76-77.

[3]段珍珍,张雪红,谷晓鹏.轨道车辆焊接制造工艺现状及发展趋势[J].焊接技术,2011,40(11):1-3.

[4]王洪潇,史春元,王春生,等.铁道客车用SUS301L不锈钢非熔透型激光搭接焊工艺[J].热加工工艺,2009,38(19):136.

[5]嶋平 利行.激光焊接不锈钢车辆车体的开发与技术[J].国外机车车辆工艺,2010(2):29-30.

[6]Anon.Plasma-MAG boosts tank output[J].Welding Design &Fabrication,1983,56(2):50-55.

[7]阙福恒,王振民.等离子-MIG焊的研究进展[J].电焊机,2013,43(3):29-30.

[8]魏波,潘厚宏,孙彦文,等.工艺参数对铝合金旁轴式等离子-MIG复合焊焊缝熔深的影响[J].热加工工艺,2014,43(13):162-163.

[9]刘亚姣,刘伟,夏海涛,等.不锈钢车体板材搭接与对接激光焊接接头的拉伸断裂行为研究[J].铁道学报,2014,36(1):31-32.

Page 28补偿应变片线路产生的感应电势相互抵消等措施,减小了点焊大电流产生的强磁场对应力应变式压力传感器信号的干扰,传感器输出信号能够实时有效地反映点焊压力的变化。

图9 短路焊接时压力信号

参考文献:

[1]赵熹华,冯吉才.压焊方法及设备[M].北京:机械工业出版社,2005.

[2]Gedeon S A,Sorensen C D,Ulrich K T,et al.Measurement of dynamicelectricalandmechanicalpropertiesofresistance spot welds[J].Welding Journal,1987,66(12):378-385.

[3]Chien C S,Kannatey Asibu,Jr E.Investigation of monitoring systemsforresistancespotwelding[J].WeldingJournal,2002,81(9):195-199.

[4]潘存海,郭士林,杜素梅,等.电阻点焊过程多传感器实时监测[J].仪表技术与传感器,2009(2):5-7.

[5]李强,张军,白立来,等.电阻点焊电流和压力信号的在线测量[J].电焊机,2012,42(6):87-91.

[6]罗贤星,邓黎鹏,张晨曙,等.铝合金点焊过程中影响因素的特征判识与熔核尺寸的评估[J].焊接学报,2005,26(7):37-43.

Research on plasma-MAG hybrid lap welding technology for stainless steel sheet

ZHANG Chengming1,HAN Xiaohui2,NING Haishi2,YAO Yuxin1,SHI Chunyuan1

(1.Institute of Material science and Engineering,Dalian Jiaotong University,Dalian 116028,China;2.Department of Technology Engineering,CSR Qingdao Sifang Locomotive and Rolling Stock Co.,Ltd.,Qingdao 266111,China)

Based on the lap combination of 3 mm SUS301L-MT and 5mm SUS304 stainless steel sheets,the plasma-MAG hybrid welding technology is used.The effects of plasma curren,MAG current and welding speed on the appearance of lap fillet welds are analyzed to obtain the optimal welding parameters.The quasi-static shear-tensile property and shear-tensile fatigue property of the lap joints with plasma-MAG hybrid welding and resistance spot welding are compared.The results show that under the determined welding parameters,plasma-MAG hybrid welding joints and resistance spot welding joints both meet the technical conditions for stainless steel welded joints for railway vehicle.Comparing with spot welding joints,the tensile-shear strength of plasma-MAG hybrid welding joints is increased by about 92%,and the fatigue strength is enhanced by about 33%under the fatigue cycle life of 2×106.

plasma-MAG hybrid welding;resistance spot welding;lap joint;tensile-shear;tensile-shear fatigue

TG444

:A

1001-2303(2015)09-0034-06

10.7512/j.issn.1001-2303.2015.09.08

2015-04-01

张成铭(1990—),男,辽宁凤城人,在读硕士,主要从事不锈钢车体焊接技术的研究工作。