超声相控阵检测CFRP缺陷识别方法

李 健,郭 薇,杨晓霞,黄玉秋,詹湘琳,靳世久

(1. 天津大学精密仪器与光电子工程学院,天津 300072;2. 中国民航大学航空自动化学院,天津 300300)

超声相控阵检测CFRP缺陷识别方法

李 健1,郭 薇1,杨晓霞1,黄玉秋1,詹湘琳2,靳世久1

(1. 天津大学精密仪器与光电子工程学院,天津 300072;2. 中国民航大学航空自动化学院,天津 300300)

碳纤维增强复合材料(CFRP)以其特殊的性能广泛应用在不同领域,然而缺陷的存在严重影响材料的性能,造成重大的经济损失,甚至存在安全隐患,因此,碳纤维复合材料的无损检测与缺陷识别已成为该领域的研究热点之一.利用超声相控阵系统检测CFRP中3种常见缺陷——分层、夹杂和脱粘,得到原始A扫信号,运用小波包变换理论,提取样本特征值,建立并训练BP神经网络,对3种缺陷进行识别,识别率达到95.7%.结果表明:利用超声相控阵技术可以提高缺陷检测效率,对缺陷有良好的成像效果;小波包与BP神经网络的结合,对CFRP中的不同缺陷有较高的识别率.

碳纤维增强复合材料;超声相控阵;无损检测;小波包;BP神经网络

碳纤维复合材料作为高性能结构材料,不仅具有一般碳素材料的特性,如耐高温、耐摩擦、耐腐蚀,而且具有高比强度、高比模量以及高抗疲劳性等力学特点.随着科学技术的日益发展,对碳纤维复合材料的认识也逐渐加深,这些优点使其广泛应用在航空航天、石油化工等领域[1].但是,由于碳纤维复合材料的特殊制造工艺及其各向异性的特点,导致在制造工艺中容易出现不稳定现象,伴随着某些缺陷的产生,最常见的缺陷有夹杂与脱粘,此外,在使用过程当中,因为撞击、疲劳等因素的影响,也极易产生各种类型的缺陷,例如分层缺陷.这些缺陷的存在,严重影响材料的性能,导致整个结构件的报废,造成重大经济损失.因此,对碳纤维复合材料的检测尤为重要.

自20世纪70年代起,国外在无损检测领域针对复合材料开展了全方位的技术研究,20世纪80年代后,在复合材料无损检测领域诞生了许多新技术、新方法,这些方法推进了复合材料的进一步发展与应用.英国的Nageswaran等[2]利用超声相控阵检测碳纤维复合材料分层缺陷,发现超声相控阵技术与传统超声检测方法相比,检测速度快,提高了检测效率.此外,超声相控阵还具有灵活性好、显示结果直观等特点,利于缺陷成像的研究.

在碳纤维复合材料检测中,缺陷类型的准确识别一直未得到彻底解决.Rhim等[3]提出对信号进行模态分析,得到传递函数,将传递函数的零极点作为分类的特征值,再进行BP网络训练,但碳纤维复合材料具有各向异性的特性,该方法很难得到良好的识别效果.此外,缺陷回波是一种典型的非平稳高频信号,通常会包含各种噪声信号,要实现对缺陷的分类与识别,必须将缺陷回波从噪声信号中提取出来.因此,特征提取方法的选择在缺陷识别中尤为重要,直接影响缺陷分类的正确性和可靠性.超声相控阵是由近似于δ函数的窄脉冲激励发出超声波,持续时间很短,含有丰富的频谱信息,即含有多个不同频率的谐波.目前已经有许多超声信号处理方法,如自适应滤波、裂谱分析法等,但这些方法大多基于傅里叶变换原理,无法将信号的时域频域特征结合起来分析.小波包分析适用于分析和处理非平稳高频信号,它可以将信号按任意时频分辨率分解,将不同频段的信号分解到相应的频段中,是多分辨率小波分析的推广,相对于小波分析,它可以对信号的高频部分做更加细致的刻画,对信号有更强的分析能力[4-5].

碳纤维复合材料损伤机理复杂,影响因素较多,仅仅依靠工作人员的经验很难对缺陷做出精确的判断,而且很难找出分析函数关系来识别缺陷,而BP神经网络具有良好的非线性映射能力、实时计算能力和分类识别能力,容错性强,算法简单,易于实现,因而在许多领域得到应用.在碳纤维复合材料探伤中,解决了通过观察超声检测获得的图像不能对缺陷进行精确分类与识别的问题[6].

笔者针对复合材料在制造与使用过程中容易出现的3种缺陷——分层、夹杂与脱粘,分别制作了包含3种缺陷的碳纤维复合材料实验板,使用超声相控阵系统对样板进行扫查,由B扫图可以初步区分缺陷信号,但仍有一定限制.采集原始A扫信号,并对其进行快速傅里叶变换(FFT),对比3种缺陷信号的时域与频域特征,很难发现不同之处.因此,采用sym8小波对信号进行4层分解,根据小波包变换理论,重构近似节点与细节节点系数波形,选取8个特征值构造特征向量,建立并训练基于共轭梯度算法的BP神经网络,对3种缺陷进行识别.

1 超声相控阵检测

1.1 实验装置

1.1.1 实验系统

M2M公司生产的POCKET 16×64超声相控阵系统与Multi2000软件配套使用,检测碳纤维复合材料实验板.采样频率设定为100,MHz;探头选用Olympus生产的线性相控阵探头,型号为5L64-A2,该探头有64个阵元,阵元宽度为0.49,mm,阵元间距为0.1,mm,孔径宽度为37.66,mm,中心频率设定为5,MHz;探头安装在厚度为20,mm的零度楔块上,可以减少近场效应,并且获得较理想的缺陷成像效果,此外,楔块还起到保护探头的作用[7];采用专用耦合剂耦合,减少声束在空气中的衰减.

1.1.2 实验材料

分别制作包含分层、夹杂、脱粘3类缺陷的碳纤维复合材料实验板.该实验板以环氧树脂为基体,采用日本东丽生产的3,K光度的碳纤维作为增强纤维,制成长200,mm、宽100,mm的层压板结构,共20层,厚度大约为5,mm.在制作过程中,铺设聚四氟乙烯薄膜模拟分层缺陷,不同样板的分层位置与大小不同.分别在样板中放置不同形状(圆形、方形、字母)的金属薄片模拟夹杂缺陷;脱粘缺陷是材料内部纤维丝粘合不良,可以自由晃动,采用自然缺陷形式.本实验是对3种缺陷类型的识别不进行定量分析,因此对各样板中缺陷的具体位置与大小不进行详细说明.

1.2 实验过程

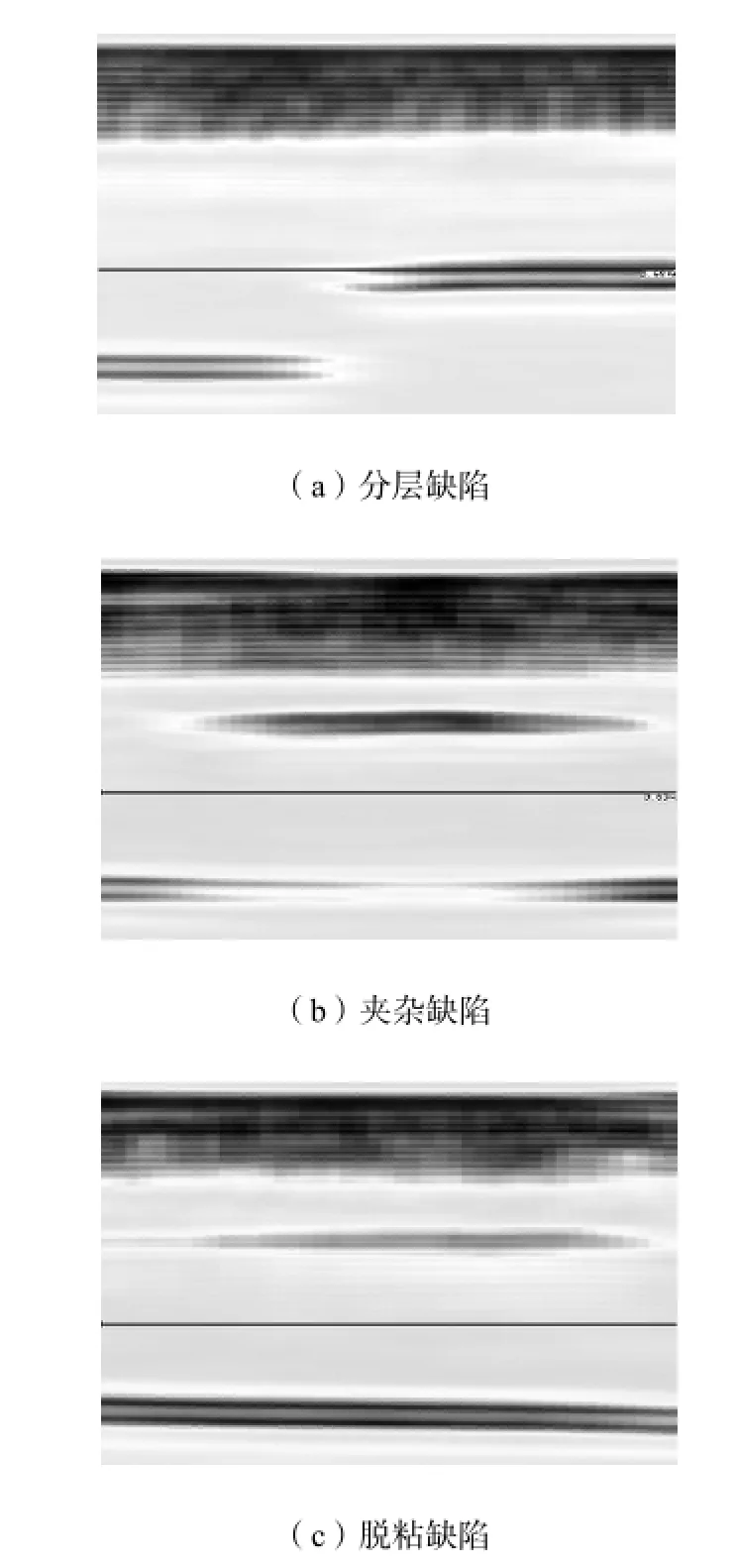

根据实际情况配置各个参数(如样本材料、探头、检测方式、相控阵),并计算对应的延迟法则,采用超声相控阵线性扫查方式,不使用相控阵仪器中的滤波器进行处理.每次激发16个阵元,步进为1,每完成1次扫查可以获得49组A扫信号,49组原始A扫信号形成一幅B扫图,如图1所示.比较发现不同缺陷的缺陷回波与底波存在较显著差异:分层缺陷信号回波较强,有明显的二次回波,对应位置处底波全部消失;夹杂缺陷信号回波较强,对应位置处的底波减弱,但仍存在;脱粘缺陷信号相对较弱,底波信号强.由此可见,3类缺陷基本能从B扫图像中区分出来,简单直观,但在未知缺陷的情况下不能获得缺陷信息,因此通过B扫图判断缺陷类型存在一定的限制,需要进一步对信号分析处理.

图1 3类缺陷B扫图Fig.1 B scan of three defects

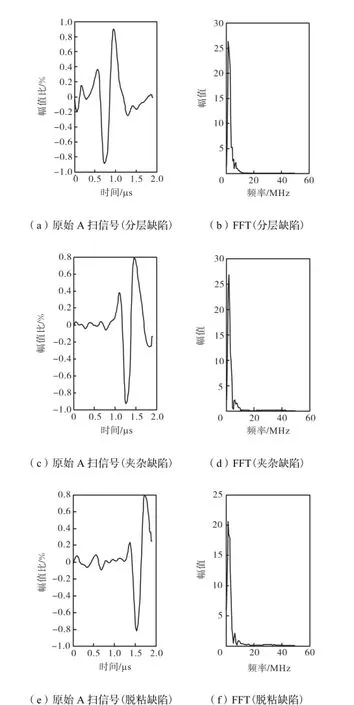

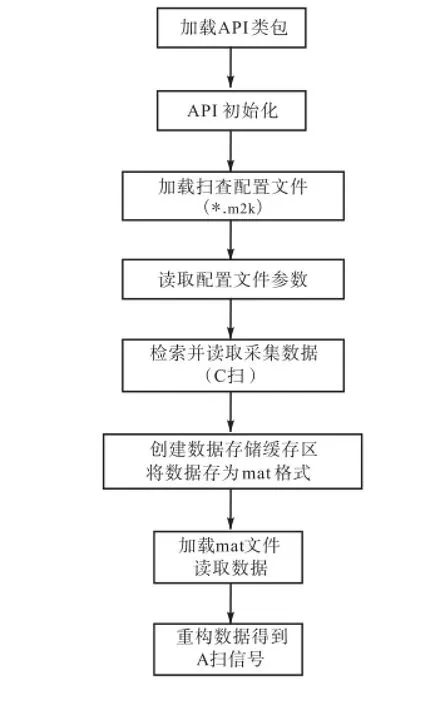

利用超声相控阵仪器采集3种缺陷原始A扫信号,如图2(a)、(c)、(e)所示.此外,利用超声相控阵系统对缺陷进行C扫描得到C扫信号,从中提取A扫信号,图3所示为提取A扫信号程序流程.利用超声相控阵系统扫查,上位机中生成后缀为m2k的配置文件,读取该文件中各项参数及采集到的C扫数据,对数据进行重构,即可获得多组A扫信号.

采用该方法进行一次扫查可以得到多组A扫信号,明显提高了检测效率.但是该方法需要在扫查过程中匀速移动探头,然而人为操作难以达到这一要求,提取的A扫数据不是全部有效.制作机械扫查架可以带动探头进行匀速扫查,得到较好的扫查效果,获取更多有效数据.

从图2中可以看出,在缺陷位置处均有较大幅值,对3类缺陷信号进行快速傅里叶变换,如图2(b)、(d)、(f)所示.对比3种缺陷的时域和频域特征,可见无显著差异,不能区分3种缺陷.同时,3种缺陷信号均属于非平稳高频信号,而近年来应用较为广泛的小波包分析针对该类型信号的分析与处理有良好的效果.

图2 3种缺陷的A扫信号Fig.2 A scan of three defects

图3 读取A扫信号程序流程Fig.3 Program flow diagram of reading A scan data

2 小波包分解与系数重构

选取合适的特征值是模式识别的关键步骤,也是提高识别率的关键因素.小波包分析可以在不丢失原信号重要信息成分的前提下实现信号的滤波,提高信号的时频分辨率.每个小波包基里提供1种特定的信号分析方法,可以保存信号的能量并根据特征进行精确的重构.

2.1 信号的小波包分解与重构

Symlet小波函数是近似对称小波函数,由Daubechies提出,它是对db函数的改进.为了使得分解后的结果更加清楚,选取sym8小波对缺陷信号进行4层分解,分解树结构如图4所示.

图4 小波包分解树Fig.4 Wavelet packet decomposition tree

表1为信号进行4层分解后各节点的能量百分数.可以看到,能量大部分集中在节点(4,0)(近似系数)上,包含大约99%的信息能量,保留了缺陷信号的大部分特征,少部分能量分布在节点(4,1)、(4,2)、(4,3)(细节系数)上.这与快速傅里叶变换中能量大部分集中在低频系数上这一特点类似.

表1 小波包分解后各节点的能量百分数Tab.1Energy percentage of each node after wavelet packet decomposition

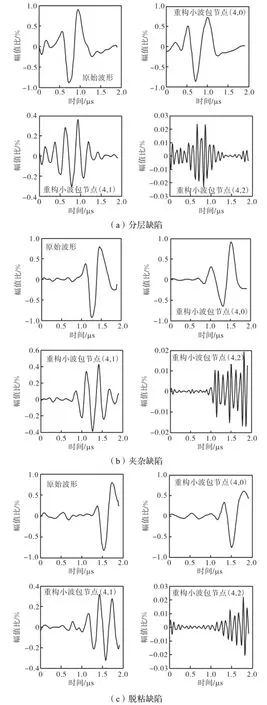

从表1中各缺陷能量百分数可以发现,3种缺陷在节点(4,0)处的能量百分数差别不大,因此选用能量作为区分3种缺陷的特征值是不合适的.近似系数与细节系数提供了更细致的原始信号的时频局域信息,并且用小波包系数可以更好地刻画缺陷回波信号的性质[8-9].因此对近似系数节点(4,0)、细节系数节点(4,1)、(4,2)进行系数重构,得到分解系数波形,如图5所示.

2.2 构造缺陷信号的特征向量

从图5可见,3种缺陷的原始信号波形轮廓有显著差异,而近似系数节点(4,0)的波形与原始信号波形轮廓一致,能够反映缺陷信号的轮廓特征.此外,3种缺陷信号在缺陷回波处幅值差异也较为明显.因此,选用波峰系数(见式(1))与波形系数(见式(2))作为特征值可以较好地表征3种缺陷的特征.

式中cAj为近似系数.

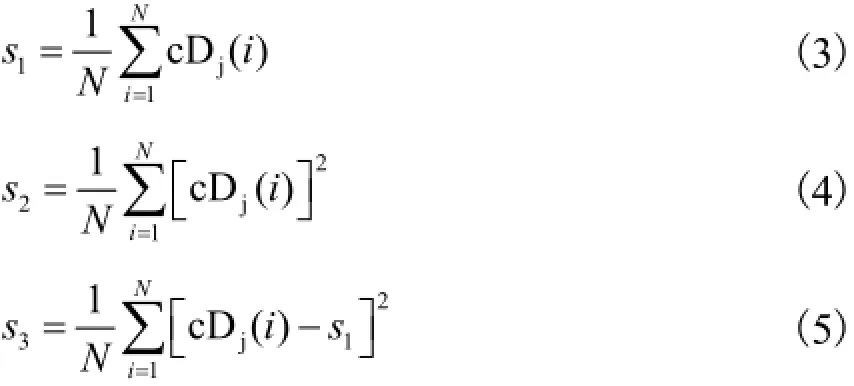

仅仅选用近似系数作为特征值来识别3种缺陷很明显是不充分的.细节系数可以更准确地描述信号的细部特征,而平均值、有效值和方差可以较好地描述一个波形的特征,因此选取节点(4,1)与(4,2)的平均值s1、有效值s2以及方差s3作为特征值,如式(3)~式(5)所示.

图5 3种缺陷信号小波包分解系数重构Fig.5 Wavelet packet decomposition coefficients reconstruction of three defects

式中cDj为细节系数.构造特征值向量T=[kPkFt1t2t3t4t5t6].

3 BP神经网络模式识别

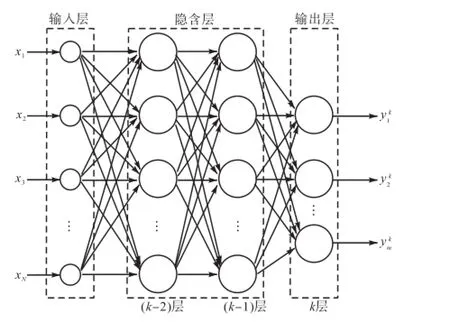

BP神经网络的出现成功解决了许多复杂分类与识别的问题,其良好的非线性映射能力非常适合解决碳纤维复合材料中3种常见缺陷的识别问题.图6所示为3层BP网络结构模型,它由输入层、隐含层和输出层组成.

图6 BP网络结构模型Fig.6 BP network structure model

BP神经网络也叫多层前馈神经网络,是一种有导师的训练算法,其特点主要是信号前向传递、误差反向传播.给定输出目标后,根据预测误差调节网络的权值和阈值,从而使得BP神经网络的误差信号达到最小,当误差达到允许范围内时,网络训练过程结束[10].

3.1 BP神经网络的构建

神经网络识别之前需要训练网络,使网络具有联想、记忆与识别能力,因此首先要确定网络输入层、隐含层和输出层的节点数.

对3种缺陷信号提取8个特征值,因此网络中的输入节点个数设置为8;要识别的缺陷有3类,因此网络的输出层节点个数设置为3.神经网络用于识别超声信号时,通常使用二进制量0、1或者[0,1]区间的数字表示.本实验中,3种缺陷对应的输出分别设定为:分层[0 0 1]、夹杂[0 1 0]、脱粘[1 0 0].隐含层数的增加会使网络结构变得复杂,因此选择1个隐含层构成3层BP神经网络,通过增加隐含层中神经元的数目来提高网络的识别率和识别精度,且训练效果也更容易观察、调整.隐含层节点数的选取一般按照经验公式[11]估算得到,即

式中:nh为隐含层节点数;ni为输入层节点数.由此算得本实验中隐含层节点数约为17.

3.2 BP神经网络训练

采用基于共轭梯度算法的BP神经网络,用共轭梯度法来更新阈值和权值,实现误差的反向传播,提高收敛速度与学习精度.训练次数为100次,目标误差设定为0.01.

3.3 BP神经网络分类

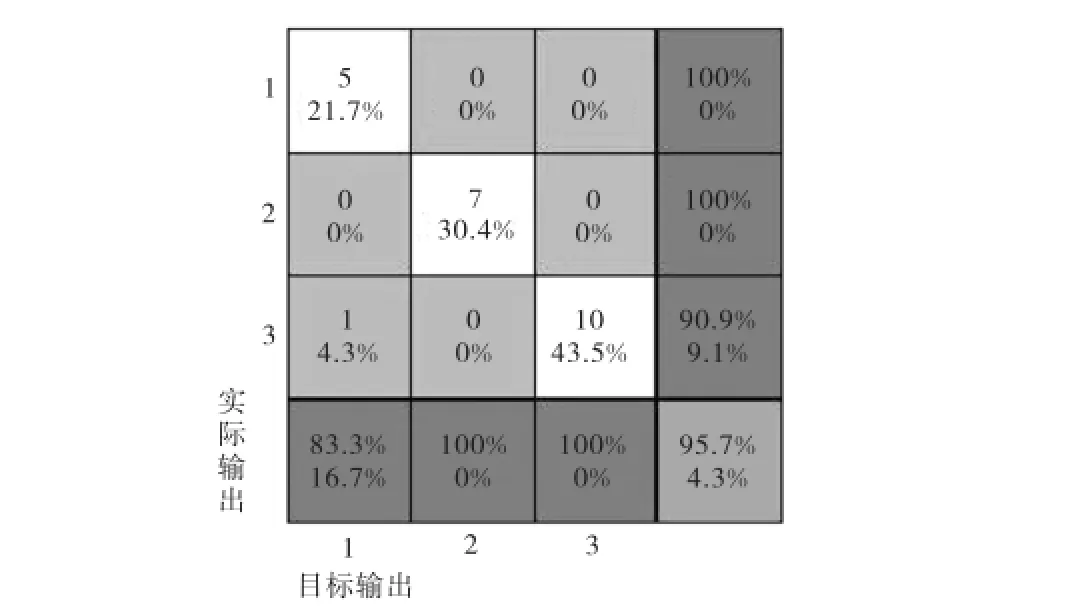

为了保证训练充分,同时保证训练样本和测试样本的独立性与随机性,笔者采取循环交替网络训练法[12].随机提取150组数据中的120组数据训练网络,用训练好的网络处理其余30组数据.重复上述过程,直至每组测试样本均测试完毕.通过上述方法,得到如图7所示的识别结果.

在随机抽取的23个样本中,包含6个分层缺陷样本、7个夹杂缺陷样本及10个脱粘缺陷样本.识别率为95.7%.该方法可以有效地识别分层和夹杂缺陷,而1个脱粘缺陷样本被误判为分层缺陷.产生误差的原因可能为:脱粘缺陷样本在制作过程中采用自然缺陷形式,部分样本不具备典型性.

图7 识别结果Fig.7 Recognition result

4 结 论

(1)使用超声相控阵系统检测碳纤维增强复合材料可以提高检测效率,同时,对缺陷信号有良好的成像效果,通过B扫图可以对缺陷进行初步分类.

(2)利用sym8小波分析处理信号,提取8个特征值;构建3层BP神经网络,采用共轭梯度算法训练网络,可以很好地识别分层、夹杂、脱粘3种缺陷,识别率达到95.7%.结果表明,该方法能有效区分碳纤维复合材料中的常见缺陷,为以后能快速、准确地识别更多类型的缺陷奠定了一定的基础.

[1] 赵稼祥,王曼霞. 复合材料用高性能炭纤维的发展和应用[J]. 新型炭材料,2000,15(1):68-75.

Zhao Jiaxiang,Wang Manxia. Development and application of high properities carbon fibers for composite materials[J]. New Carbon Materials,2000,15(1):68-75(in Chinese).

[2] Nageswaran C,Bird C R,Takahashi R. Phased array scanning of artificial and impact damage in carbon fibre reinforced plastic(CFRP)[J]. Insight,2006,48(3):155-159.

[3] Rhim J,Lee S W. A network approach for damage detection and identification of structures [J]. Computational Mechanics,1995,16(6):437-443.

[4] 冉志红,李 乔. 小波变换在结构损伤识别特征提取中的应用[J]. 振动与冲击,2007,26(7):118-121.

Ran Zhihong,Li Qiao. The application of the wavelet transform in the structural damage recognition feature extraction [J]. Journal of Vibration and Shock,2007,26(7):118-121(in Chinese).

[5] 陈世利,常文爽,靳世久. 汽轮机轮缘超声相控阵检测中缺陷方向识别[J]. 纳米技术与精密工程,2013,11(4):328-333.

Chen Shili,Chang Wenshuang,Jin Shijiu. Recognition of defect direction in ultrasonic phased array testing of turbine disc rims[J]. Nanotechnology and Precision Engineering,2013,11(4):328-333(in Chinese).

[6] 张 燕. 基于模糊神经网络的复合材料损伤主动监测技术研究[D]. 南京:南京航空航天大学航空宇航学院,2008.

Zhang Yan. Research on Damage Detection for Composite Material Based on Fuzzy Neural Network[D]. Nan-jing:College of Aerospace Engineering,Nanjing University of Aeronautics and Astronautics,2008(in Chinese).

[7] 孙 芳. 超声相控阵技术若干关键问题的研究[D]. 天津:天津大学精密仪器与光电子工程学院,2012.

Sun Fang. Research on Several Key Issues of Ultrasonic Phased Array Technology[D]. Tianjin:School of Precision Instrument and Opto-Electronics Engineering,Tianjin University,2012(in Chinese).

[8] 徐 兵. 薄膜涂层材料界面缺陷检测方法研究[D]. 上海:上海交通大学船舶海洋与建筑工程学院,2009.

Xu Bing. The Study on the Interface Cracks Detection Method in Coating Materials [D]. Shanghai:School of Naval Architecture,Ocean & Civil Engineering,Shanghai Jiao Tong University,2009(in Chinese).

[9] 何 凯,张伟伟,孔祥文. 一种渐晕纹理图像自动分类方法[J]. 天津大学学报:自然科学与工程技术版,2013,46(6):526-530.

He Kai,Zhang Weiwei,Kong Xiangwen. An automatic classification approach to vignetting texture images [J]. Journal of Tianjin University:Science and Technology,2013,46(6):526-530(in Chinese).

[10] MATLAB中文论坛. MATLAB神经网络30个案例分析[M]. 北京:北京航空航天大学出版社,2010.

MATLAB Chinese Forum. Neural Network Analysis of 30 Cases in MATLAB[M]. Beijing:Beijing University of Aeronautics and Astronautics Press,2010(in Chinese).

[11] 杨琳瑜,于润桥,卢 超,等. 基于BP 神经网络的复合材料超声波检测缺陷类型识别[J]. 无损检测,2007,29(8):450-452.

Yang Linyu,Yu Runqiao,Lu Chao,et al. Carbon fiber composites defect recognition based on BP neural network in ultrasonic testing [J]. Nondestructive Testing,2007,29(8):450-452(in Chinese).

[12] 张冬雨,刘小方,杨 剑,等. 基于小波包变换的复合材料分层缺陷信号特征分析[J]. 兵工自动化,2009,28(11):56-58.

Zhang Dongyu,Liu Xiaofang,Yang Jian,et al. Signa1 characteristic analysis of composite delamination defects based on wavelet packet transform [J]. Ordnance Industry Automation,2009,28(11):56-58(in Chinese).

(责任编辑:赵艳静)

A Flaw Classification Method for Ultrasonic Phased Array Inspection of CFRP

Li Jian1,Guo Wei1,Yang Xiaoxia1,Huang Yuqiu1,Zhan Xianglin2,Jin Shijiu1

(1. School of Precision Instrument and Opto-Electronics Engineering,Tianjin University,Tianjin 300072,China;2. School of Aeronautical Automation,Civil Aviation University of China,Tianjin 300300,China)

Carbon fiber reinforced plastics(CFRP)composite materials are widely used in different fields for their special properties. However,the defects in carbon fiber reinforced plastics composite materials seriously affect their performance and may cause significant economic loss,and even security problems. So both non-destructive testing and defect recognition of CFRP composite materials have become the hot research spots in this field. Ultrasonic phased array system was used to inspect the CFRP composite materials which contain such defects as de-lamination,inclusion and de-bonding. The original A scan signals from these materials were analyzed by wavelet packet transform and the characteristic values of these samples were extracted. BP neural network was built and trained for identifying those defects. The recognition rate could reach 95.7%. The result shows that ultrasonic phased array technology can improve the inspection efficiency obviously,and has the good imaging effect. The combination of wavelet packet with the BP neural network has a high recognition rate for the defects of de-lamination,inclusion and de-bonding in CFRP.

carbon fiber reinforced plastics composite materials;ultrasonic phased array;non-destructive testing;wavelet packet;BP neural network

TP391.4

A

0493-2137(2015)08-0750-07

10.11784/tdxbz201402011

2014-02-13;

2014-07-07.

国家自然科学基金资助项目(61102097);天津市科学技术委员会资助项目(11ZCGHHZ00700).

李 健(1973— ),男,博士,副教授.

李 健,tjupipe@tju.edu.cn.

时间:2014-09-03.

http://www.cnki.net/kcms/detail/12.1127.N.20140903.1013.004.html.