锅炉空气预热器堵灰原因分析及处理措施

段小云

(广州中电荔新电力实业有限公司,广州 511340)

锅炉空气预热器堵灰原因分析及处理措施

段小云

(广州中电荔新电力实业有限公司,广州 511340)

介绍了空气预热器堵灰的危害,针对广州中电荔新电力实业有限公司#2锅炉空气预热器堵灰情况,分析造成空气预热器堵灰的主要原因,并采取针对性的处理措施,有效解决了空预器堵灰问题,保证了锅炉和机组的安全、稳定、经济运行。

热电联产机组;空气预热器;堵灰;燃煤;氨逃逸

0 引言

空气预热器(以下简称空预器)是锅炉的重要组成部分,堵灰将严重影响其正常运行,进而影响机组的安全、经济运行。空预器堵灰不仅影响锅炉运行的安全性而且会导致锅炉效率显著降低、烟道阻力增大、风机单耗明显增加、排烟温度升高。空预器堵灰严重时,机组带负荷受限,还会导致空预器寿命降低,因此,有效预防空预器堵灰显得非常重要。

1 设备概况

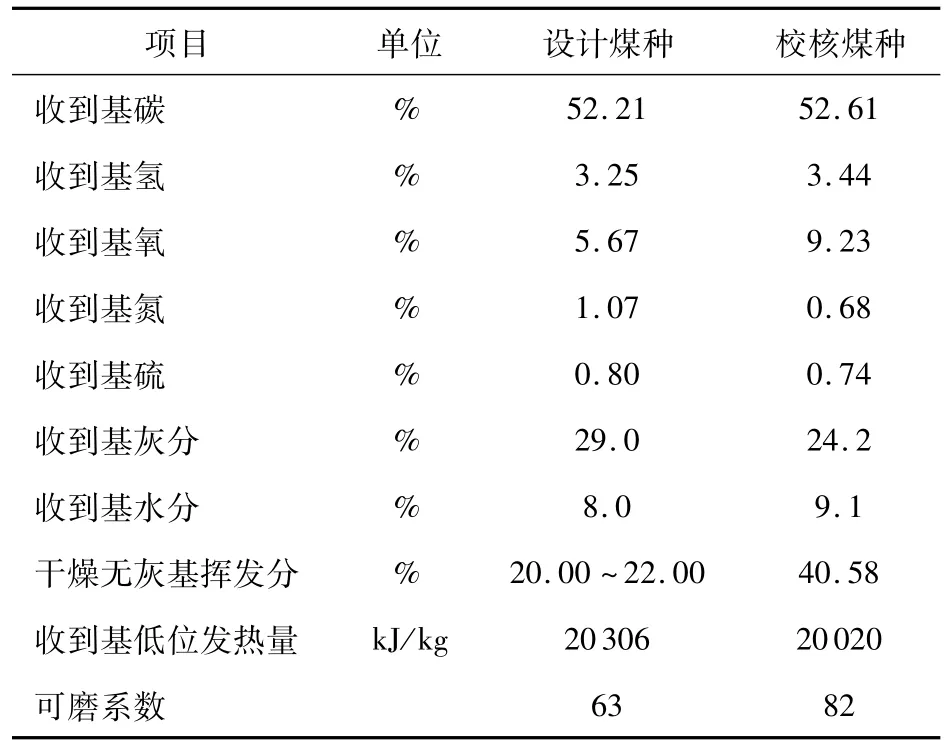

广州中电荔新电力实业有限公司2×330 MW热电联产机组#2锅炉由东方锅炉厂设计制造,为亚临界、一次中间再热、四角切圆燃烧方式、单炉膛平衡通风、固态排渣、全钢悬吊结构、露天布置的自然循环汽包炉,型号为DG1080-17.4-II6。锅炉设计煤种、校核煤种参数及灰成分分析见表1。

表1 锅炉设计煤质及灰成分分析

锅炉配备容克式三分仓空预器,型号为LAP10320/2300,转子直径为10320mm,传热元件高度自上而下分别为300mm(热端)、1 000mm(中间层)、1000mm(冷端),传热元件为搪瓷元件,其他为碳钢,每台空预器金属质量为435 t,其中转动质量为316 t。

锅炉同步安装了选择性催化还原(SCR)脱硝运行装置,设计入口烟气中NOx质量浓度为250~500 mg/m3,灰尘的质量浓度不大于36.86 g/m3(设计煤、标准状态、干基,6%含氧量);保证NOx脱除率不小于82%,氨逃逸质量浓度不大于3mg/L,SO2/SO3转化率小于1%(在附加层催化剂投运前,脱硝装置NOx脱除率不小于80%(含80%),氨逃质量浓度不大于5mg/L,SO2/SO3转化率小于1%)。

2 事件经过

空预器在330MW下烟气侧设计阻力为1 120 Pa,机组投产运行后,空预器一直存在阻力较设计值偏大的问题。2013年1月5日至8日,#2锅炉空预器阻力增长尤为明显(见表2);1月8日,因空预器阻力过大已危害到机组的安全运行,机组负荷受限,被迫停炉处理。

表2#2锅炉空预器阻力变化情况

机组停运后对空预器冷端进行了仔细检查,发现#2锅炉空预器冷端各处换热板上积灰非常严重,通流间隙明显减少。对冷端结垢取样进行化学成分分析,分析结果为:该物质含有铁、钙、溴等离子,溶于盐酸(HCl)后测得硫酸根(SO42-)质量浓度为3.12mg/L。

3 空预器堵灰原因分析

3.1 燃煤分析

从1月5日至8日#2锅炉入炉煤质数据(见表3)可以看出,#2锅炉燃煤为水分略高、挥发分和热值中等的烟煤。灰分偏高自然会增加在空预器积灰的概率,如果吹灰效果不佳,在一定程度上会导致空预器阻力增大。

表3#2锅炉入炉煤质分析

3.2 烟气中含有水蒸气及SO3

由于烟气中含有水蒸气,而烟气中水蒸气的露点(即水露点)一般为30~60℃,在燃料中水分不多的情况下,空预器的低温受热面上不会结露。但在燃烧过程中,燃料中的硫分有70%~80%的可能会形成SO2及SO3,其中SO3与烟气中的水蒸气形成硫酸蒸汽,而硫酸蒸汽的露点(也叫酸露点或烟气露点)则较高。因此,烟气中只要有少量的SO3,烟气的露点就会提高很多,从而使大量硫酸蒸汽在低于烟气露点的低温受热面上凝结,引起腐蚀。

3.3 空预器冷端壁面温度偏低

机组正常运行的情况下,#2锅炉燃用设计煤种时空预器的冷端壁温在各种负荷下都会比烟气露点高10℃以上,如果锅炉燃烧所需的空气经过送风机(出口风温在20℃以上)送往空预器,受热面便不会发生低温腐蚀。但在寒冷天气,空气潮湿,空预器冷端温度,不但低于硫酸蒸汽露点,而且低于烟气中水蒸气的露点,导致大量的水蒸气及稀硫酸液凝结,又由于烟气中有大量灰分,灰分沉积在壁面时与水及酸液起化学反应后发生硬结,将空预器堵死,影响锅炉运行的安全性及经济性。

3.4 烟气中含有逃逸的氨气

#2锅炉投产以来,脱硝系统SCR反应区喷氨格栅附近保温层及手动阀门经常泄漏,多次退出运行;脱硝系统工艺设计不完善,同一台锅炉A,B侧SCR出口NOx含量的调节相互影响,而且会影响另一台锅炉A,B侧SCR出口NOx的调节;脱硝系统氨区与SCR反应区距离太远,氨气伴热管管路太长,伴热效果不佳,SCR反应区表计管道经常堵塞,导致SCR反应器氨气流量、混合器进口管道氨气压力及温度不准;SCR反应器出口NOx含量、原烟气中NOx含量和净烟气中NOx含量表计不准;SCR反应器出口NOx含量调节品质差,波动较大;为了保证脱硝效率达80%和净烟气出口NOx质量浓度达60~100mg/m3,SCR反应器出口没有安装氨逃逸测量表计,对不同负荷、脱硝效率和NOx质量浓度下氨逃逸的情况完全未知,因此,烟气中含有过量的逃逸氨。

SCR催化剂的氧化特性能把少量的SO2氧化为SO3,将会导致烟气中SO3质量浓度增加,SO3能和逃逸的氨反应形成硫酸氢铵和硫酸铵。SO3质量浓度较高时:NH3+SO3+H2O→NH4HSO4;NH3浓度较高时:2NH3+SO3+H2O→(NH4)2SO4。此化学反应一般发生于140~290℃,反应速率的大小主要与温度和烟气中的NH3,SO3,H2O浓度有关,因此,在氨逃逸质量浓度较高时,会在空预器处与SO3反应形成硫酸氢铵或硫酸铵。硫酸氢铵或硫酸铵是一种黏附性很强和腐蚀性较强的物质,140~290℃为液态向固态转变的阶段,具有极强的吸附性,易沉积在空预器的换热元件表面上(尤其是在空预器的冷端),并吸附烟气中的飞灰,加剧空预器的积灰堵塞。

3.5 空预器吹灰器疏水门设计不完善

空预器吹灰器疏水电动门在程控投入时会自动打开疏水,当疏水温度达到一定值(开关量)时自动关闭;程控结束时,自动打开疏水。由于空预器蒸汽吹灰管路较长,吹脱硝系统、炉膛及烟道的时间相对比较长,在此期间,空预器蒸汽吹灰管路会存在积水,可能进入空预器烟气侧的冷端。分散控制系统(DCS)上没有显示空预器吹灰疏水的压力和温度,疏水电动门是全开和全关型,不是气动调节型。

综上所述,可以推断#2锅炉空预器堵灰阻力偏大的主要原因是脱硝系统中氨逃逸量过大,次要原因是燃煤灰分偏高、环境温度偏低、空预器吹灰疏水不彻底。

SCR出口NOx质量浓度通过氨流量自动调节阀来进行控制,但因阀门线性不佳,出口NOx质量浓度呈现明显的波动性,同时由于缺乏氨逃逸的有效测点,最终导致脱硝系统中氨逃逸量过大。由于环境温度偏低、空预器吹灰疏水不彻底,过量逃逸的氨在空预器冷端形成了高黏性的硫酸氢铵,加剧了冷端积灰,最终导致空预器堵塞。

4 处理措施

4.1 对空预器转子进行高压水冲洗

2013年1月8日因空预器阻力过大机组被迫停运后,对空预器进行高压水冲洗处理。空预器冲洗后必须脱水并彻底干燥后才能投入运行,以防空预器再次投运后发生受热面腐蚀和堵灰。后期利用停炉机会,检修人员进入空预器内部检查冷、热端传热元件是否堵灰。当空预器堵灰时,对空预器转子进行高压冲洗,以确保空预器受热面清洁,防止堵灰加剧。

4.2 加强燃料管理

做燃煤采购计划时,选用灰分低、水分低、含硫量较低的煤种,严格控制高硫煤入厂;化学人员严格对入厂煤的含硫指标进行化验,严把质量关。精心选择合适的煤种和掺烧方式,防止高硫煤集中进入锅炉,减少SO2的生成,以减缓空预器堵灰。

4.3 加强燃烧调整,减少烟气中SO3含量

烟气中SO3的多少与燃料硫分、火焰温度、燃烧热强度、燃烧空气量、飞灰的性质与数量以及锅炉受热面的催化作用等因素有关。当燃烧空气量增加时,火焰中的氧原子质量浓度增加,形成的SO3也增加,因此,运行人员在运行中应加强燃烧调整,精心操作、合理配风,保持合适的过量空气系数,减少SO3生成,从而最大限度地降低空预器的腐蚀和堵灰。尾部烟道的漏风会使烟温降低,也会引起腐蚀和堵灰,因而检修人员要加强设备的维护,保证各人孔门、看火孔关闭严密,降低漏风系数。

4.4 增加相关表计

4.4.1 加装SCR出口氨逃逸质量浓度监测仪表

利用机组C修机会,在SCR出口加装氨逃逸质量浓度监测仪表,使氨逃逸质量浓度(脱硝装置出口氨的质量浓度)不大于5mg/L,防止过量喷氨逃逸,避免空预器堵灰。热控检修人员加强对脱硝系统SCR反应器进、出口NOx表和氨逃逸质量浓度监测仪表的校验工作,保证数据的准确性和代表性,同时优化SCR反应器出口NOx质量浓度的调节逻辑,提高调节品质,以保证脱硝效率、净烟气出口NOx质量浓度满足环保要求且氨逃逸质量浓度不会过高。

4.4.2 加装空预器空气侧和烟气侧差压表、露点仪表

利用机组C修机会,在空预器加装一次风、二次风差压表,烟气侧差压表及露点仪表。锅炉运行中,运行巡检人员通过空预器的窥视孔观察空预器冷端积灰情况,集控运行人员加强对空预器出、入口空气侧一次风差压、二次风差压,烟气侧烟气差压及露点的监视。当发现空预器差压异常增大时,应加强燃烧调整,将每班空预器吹灰1次改为2次,并做好记录,发现缺陷及时联系检修人员进行处理。4.4.3 加装吹灰蒸汽温度计,吹灰疏水门改型

利用机组C修机会,在空预器吹灰器进汽前管道上安装压力表和温度计。空预器吹灰疏水门由开关型改为调节型,吹灰疏水温度通过疏水调门自动调节,保证空预器吹灰疏水温度≥250℃。空预器吹灰时,当疏水温度≤235℃时,疏水调门应保持一定的开度进行自动调节,保证吹灰蒸汽温度在300℃以上,使吹灰蒸汽保持一定的过热度,防止吹灰管道内的积水进入空预器。

4.5 保证锅炉排烟温度不低于110℃

当环境温度低于10℃时,通过调整燃烧方式和磨煤机运行方式,使锅炉排烟温度不低于110℃,空预器冷端受热面壁温高于烟气露点,硫酸蒸汽不会在金属表面凝结,防止空预器堵灰。

5 结束语

广州中电荔新电力实业有限公司#2锅炉空预器堵灰的主要原因是脱硝系统中氨逃逸量过大,次要原因是燃煤灰分偏高、环境温度偏低、空预器吹灰疏水不彻底。采取针对性的处理措施后,经过长时间的运行,后期停机检查空预器未出现堵灰和结垢现象,解决了空预器堵灰和结垢问题,提高了锅炉空预器的安全性和可靠性,空预器的各项指标都达到了设计要求,保证锅炉能够长周期、满负荷、安全稳定运行。

[1]黄新元.电站锅炉运行与燃烧调整[M].北京:中国电力出版社,2002.

[2]江丽芳.容克式空气预热器受热面堵灰分析和对策[J].锅炉技术,2000,31(8):29-32.

[3]李建辉.空气预热器堵灰原因分析及对策[J].华北电力技术,2007(11):35-36.

[4]张林,李阳春.空预器堵灰的原因分析及处理措施[J].热力发电,2008,37(10):43-45.

[5]张树利,董务明.加脱销装置的空预器堵灰原因分析及对策[J].热电技术,2014,121(1):12-16.

[6]邬东立,王洁,张国鑫,等.660MW SCR脱硝机组空预器堵塞原因分析及对策[J].浙江电力,2014(3):46-50.

[7]张树利,董务明,姚舜.锅炉空气预热器堵灰原因及对策[J].发电设备,2014,28(5):359-363.

(本文责编:刘芳)

TM 621.2

:B

:1674-1951(2015)05-0050-03

段小云(1972—),男,四川广安人,工程师,注册安全工程师,从事电厂运行管理工作(E-mail:18922367378@163.com)。

2014-11-25;

2015-03-02