时效制度对挤压Al-6.2Zn-2.3M g-2.3Cu铝合金电化学腐蚀性能的影响

孙擎擎,董朋轩,孙睿吉,陈启元,陈康华

(1.中南大学 粉末冶金国家重点实验室,长沙 410083;2.中南大学 化学化工学院,长沙 410083)

Al-Zn-Mg-Cu合金是时效强化型合金,时效强化是其获得高强度的主要手段[1−2]。时效工艺的研究始终是该系合金研发的重要内容之一。单级时效处理(T6)能析出高密度的晶内析出相,故可获得较高的强度,但耐蚀性较差[3];双级过时效处理(T7X)的晶界析出相变得粗大、连续,可得到较高的耐蚀性,但强度降低较多[4];回归再时效(Retrogression and re-ageing heat treatments,RRA)能同时兼顾强度和耐蚀性的要求,是目前较好的一种时效制度,但不利于厚板的处理[5]。RRA是在峰时效T6的基础上进行一个回归和再时效,回归温度要高于峰时效温度,再时效类似于T6。RRA组织特征是晶内呈细小析出,以保证合金的强度;晶界呈粗大不连续析出,类似双级过时效处理,提高合金的耐蚀性。产生此组织特征的原因是晶界、晶内析出相与基体界面能不一致,从而导致了高温回归过程中溶解程度的差异。回归过程中,晶内析出相与基体呈共格或半共格关系,能量较高,不稳定,发生回溶现象;晶界析出相与基体呈非共格关系,能量较低,较稳定,发生粗化且呈断续分布;后续的再时效处理晶内析出相重新析出[6]。

回归温度和时间不仅影响合金的力学性能,而且对腐蚀性能有较大影响,如局部腐蚀 (点蚀、晶间腐蚀)[7]、剥落腐蚀[8−9]和应力腐蚀[10]。7B50 铝合金在飞机上应用广泛,本文作者以7B50铝合金主合金元素Al-6.2Zn-2.3Mg-2.3Cu挤压材为研究对象,在传统高温短时T77工艺的基础上,通过扩大回归时间窗口、降低回归温度,研究了更利于厚板处理的T76+T6时效制度对铝合金硬度、导电率和电化学腐蚀性能的影响,并与单级时效T6态和双级再时效T76态的铝合金性能进行对比。

1 实验

待研究材料为实验室自制,其组成为商用7B50铝合金的主成分,即Al-6.2Zn-2.3Mg-2.3Cu(质量分数),不含其他任何微合金元素。熔铸材料为高纯Al、高纯Mg、高纯Zn和Al-Cu二元合金,熔铸温度为700~740℃,采用C2Cl6精炼之后浇模。待铸锭冷却后,在460℃下均匀化处理24 h,随后在410℃下热挤压,挤压比为12.2。固溶制度为升温1 h至480℃后保温0.5 h,然后进行时效处理。时效制度有峰时效T6(120℃、24 h,空冷),二级时效T76((120℃、24 h,空冷)+(160℃、8 h,水冷)),回归再时效T77((120℃、24 h,空冷)+(180℃、0.5 h,水冷)+(120℃、24 h,空冷))以及过时效再时效T76+T6((120℃、24 h,空冷)+(160℃、8 h,水冷)+(120℃、24 h,空冷))。采用线切割机将样品加工成15mm×15mm×8mm,打磨(依次用400、800、2000号的金相砂纸),氧化铝粉抛光,超声清洗(依次为去离子水、乙醇和去离子水),冷风吹干待用。

使用上海材料试验机厂HBRVU−187.5型布洛维光学硬度计对试验样品进行硬度测试,直径为5mm的钢球压头,加载压力为613N,采用25倍工具显微镜测量压痕对角线长度。每个试样测3个点,取其平均值,通过查表获得布氏硬度值。

采用上海辰华CHI660C电化学工作站测量开路电位时间曲线(Open circuitpotential,OCP)、循环极化曲线(Cyclic polarization curve)和电化学阻抗谱(Electrochemical impendence spectroscopy,EIS)。试样的电化学测试采取三电极体系,试样本身为工作电极,对电极为Pt片电极,饱和甘汞电极(SCE)为参比电极。工作电极放入特制腐蚀电极槽中,该电极槽可以确保电极裸露面积为0.5 cm2。电化学测试介质为3.5%NaCl(质量分数)溶液和10mmol/L NaCl+0.1mol/L Na2SO4溶液。实验温度为25℃,实验前的浸泡时间为3600 s。3.5%NaCl溶液中的循环极化曲线扫描电位范围为−1.2~−0.2 V,10mmol/LNaCl+0.1mol/LNa2SO4溶液对应的扫描电位范围为−1.2~−0.4V,均从阴极起扫,扫描速率为1mV/s。电化学阻抗谱采用的频率范围是1Hz~100 kHz,振幅相对于OCP为10mV。用ZView2软件对EIS数据进行拟合。所有的电化学测试均在法拉第电笼中进行。循环极化曲线测试后的样品的腐蚀形貌用金相显微镜观察。

2 结果与讨论

2.1 合金的金相组织、硬度和导电率

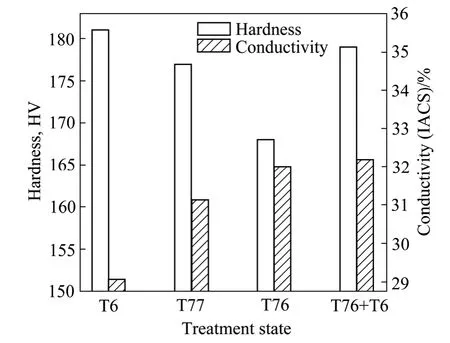

图1所示为Al-6.2Zn-2.3Mg-2.3Cu合金试样的金相组织。晶粒尺寸较大(几百微米),为完全再结晶组织。图1中的黑点为未溶相,且分布具有一定的方向性。图2所示为不同时效制度对A l-6.2Zn-2.3Mg-2.3Cu合金硬度和导电率的影响,结果表明:与峰时效相比,其他时效制度的硬度均有所降低。其中T77的硬度降低2.2%;T76的硬度下降7.2%,降幅最大;T76+T6的下降幅度最小,为1.1%。导电率随热处理的变化而变化,其由大到小顺序依次为T76+T6、T76、T77、T6。多级时效中,T76+T6兼具最高的导电率和硬度,这与7055铝合金的研究结果一致,可能是因为相比于T77和T76,T76+T6处理过的合金晶内析出相包含更多的强化相η′及η相的缘故[11]。

2.2 3.5%NaCl溶液中合金的电化学腐蚀

2.2.1 开路电位−时间曲线

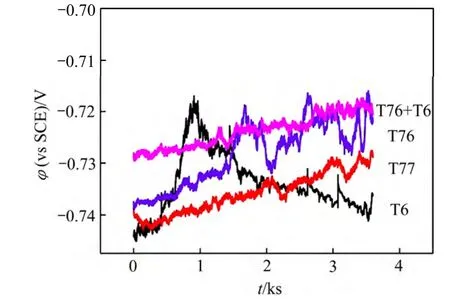

实验中首先对开路电位−时间曲线进行测量。图3所示为不同时效制度下铝合金在3.5%NaCl溶液中的开路电位随时间的变化。T6的OCP最负,T77的次之,T76和T76+T6的OCP最正。OCP的波动幅度由大到小的顺序依次是T6、T76、T77、T76+T6。一般来说,开路电位的波动主要是由表面腐蚀位点的活化和钝化不断交替所致[12]。

2.2.2 循环极化曲线

图1 A l-6.2Zn-2.3Mg-2.3Cu-T77合金的金相组织Fig.1 Optical microstructure of A l-6.2Zn-2.3Mg-2.3Cu-T77 alloy

图2 时效制度对A l-6.2Zn-2.3Mg-2.3Cu合金硬度和导电率的影响Fig.2 Effect of ageing processes on hardness and conductivity of A l-6.2Zn-2.3Mg-2.3Cu alloy

图3 不同时效制度的A l-6.2Zn-2.3Mg-2.3Cu合金在3.5%NaCl溶液中的开路电位−时间曲线Fig.3 OCP−time curves of Al-6.2Zn-2.3Mg-2.3Cu alloys in 3.5%NaClas function of ageing process

图4 不同时效制度的Al-6.2Zn-2.3Mg-2.3Cu合金在3.5%NaCl中的循环极化曲线Fig.4 Cyclic polarization curves of Al-6.2Zn-2.3Mg-2.3Cu alloysafter differentheat treatments in 3.5%NaCl solution

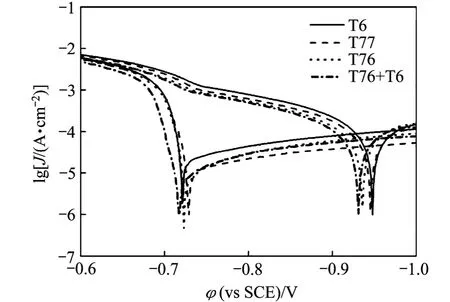

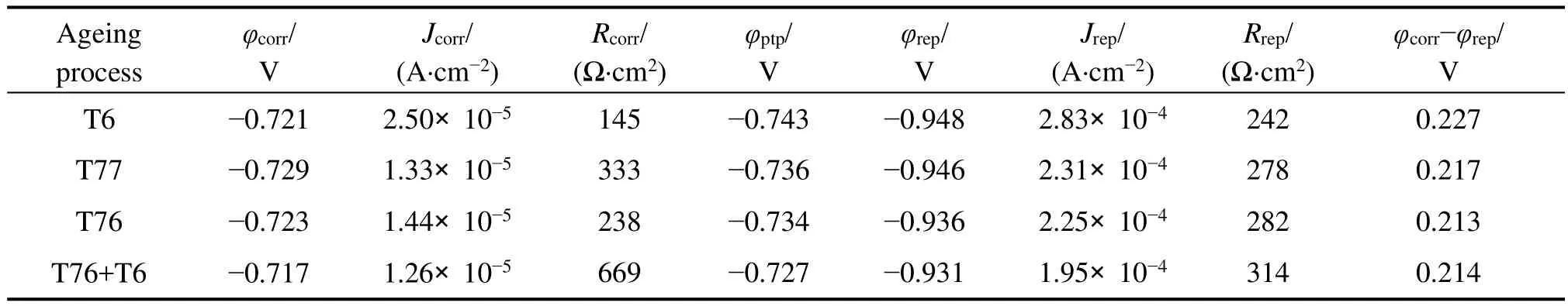

实验中将试样浸泡1 h后进行循环极化曲线的测量。图4所示为不同时效制度的挤压材在3.5%NaCl溶液中的循环极化曲线。T6态的阴极极化电流和阳极极化电流均最大,表明其耐蚀性能最差。此外,可以从循环极化曲线上获得很多参数,如自腐蚀电位(φcorr)、击穿电位(φb)、保护电位(φrep)、点蚀转换电位(φptp)、自腐蚀电流密度(Jcorr)、保护电流密度(Jrep)、自腐蚀电位处线性极化电阻(Rcorr)、保护电位处线性极化电阻(Rrep)等,将其列于表1。

T6的自腐蚀电流密度(Jcorr和Jrep)最大,T76和T77次之,T76+T6的自腐蚀电流密度最小。单位面积上的线性极化电阻与上述自腐蚀电流趋势恰恰相反。这说明不同时效处理的挤压材腐蚀速率由大到小的顺序依次为T76+T6、T77、T76、T6。自腐蚀电位是一个混合电位(M ixed potential),并不是一个热力学参数,其值由阴极反应和阳极反应共同决定,故不能作为评判腐蚀敏感度的重要判据。点蚀转换电位(φptp)和再钝化电位(φrep)的正移,说明试样表面再钝化能力的逐渐增强。M ILOŠEV等[13]认为合金在达到钝化电位之前,点蚀坑没有停止孕育,还会以逐渐变慢的速率长大;其他一些作者[14−16]认为比较小的点蚀孔在达到点蚀转换电位后便发生钝化,而大深孔的再钝化发生在再钝化电位处。根据xi积理论(点蚀坑发生点蚀需点蚀坑深度x与坑底电流密度i的乘积达到一定值),若相对较小的点蚀坑优先在φptp发生点蚀,则小点蚀坑的大小集中分布于某一尺寸,这显然与统计学规律不符。因此,本文作者认为小的点蚀坑不会在φptp处优先全部钝化。另外,自腐蚀电位和再钝化电位之差(φcorr−φrep)是评价局部腐蚀发展程度的重要参数。在局部腐蚀发展初期,该值越大,局部腐蚀发展程度越大[17]。时效处理对应的(φcorr−φrep)由大到小的顺序为:T76+T6、T76、T77、T6,说明局部腐蚀的发展程度与上述顺序一致。值得一提的是,3.5%NaCl中的点蚀电位φb和自腐蚀电位φcorr基本重合,故在该溶液中观察不到明显的点蚀电位φb,这也说明A l-6.2Zn-2.3Mg-2.3Cu在3.5%NaCl中极易发生点蚀。

表1 不同时效制度的A l-6.2Zn-2.3Mg-2.3Cu合金在3.5%NaCl中的循环极化曲线的参数Table 1 Parameters of cyclic polarization curvesof A l-6.2Zn-2.3Mg-2.3Cu alloys in 3.5%NaClsolution.

2.2.3 电化学阻抗谱

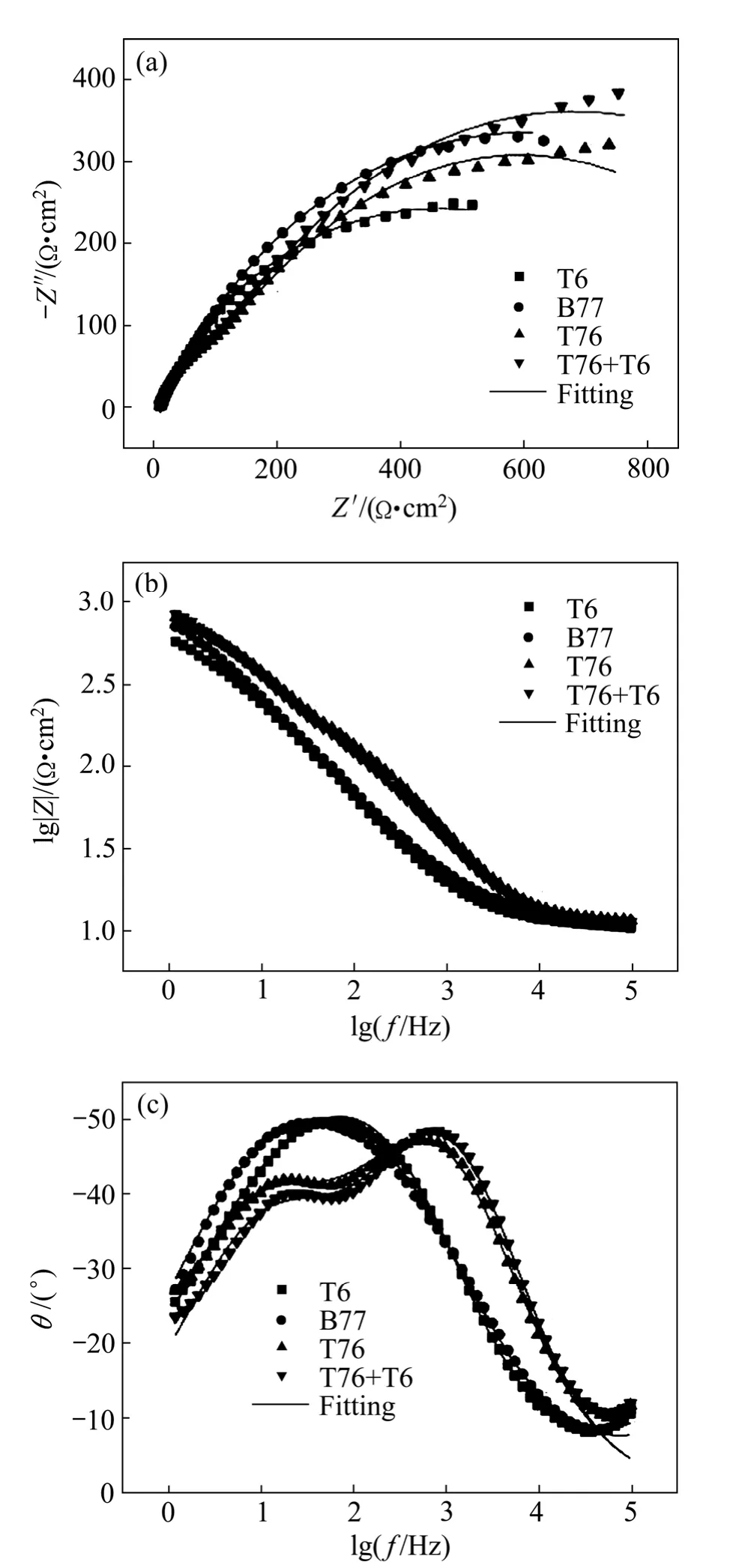

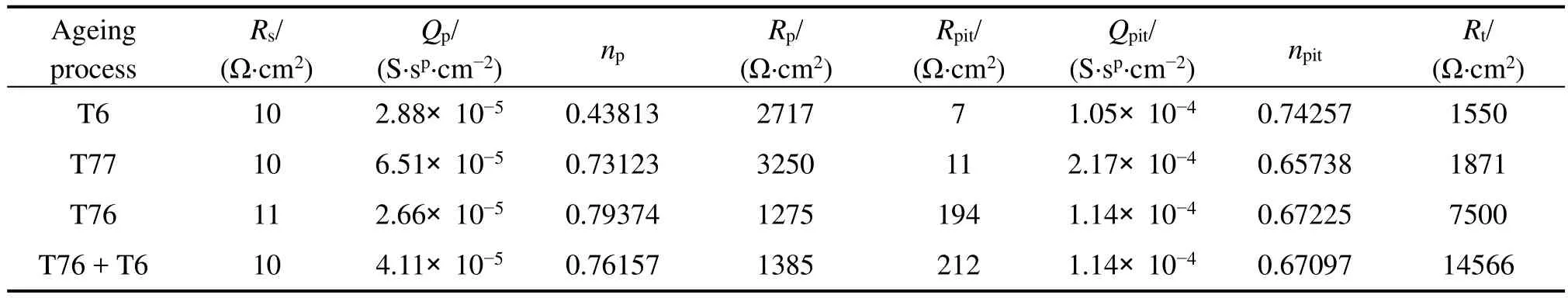

图5所示为不同时效处理后的试样在3.5%NaCl溶液中的电化学阻抗谱。Nyquist图中出现两个容抗弧,高频区对应着氧化铝层,中低频区对应双电层结构。低频区没有出现Warburg阻抗,说明在该测试条件下铝合金的腐蚀反应受电子转移动力学控制,而非扩散控制。

根据体系的特点,选取如图6等效电路对阻抗进行拟合[16]。其中,Rs为溶液电阻;CPEp为钝化膜对应的常相角元件;Rp是钝化膜电阻;Rpit为点蚀坑电阻;CPEpit为点蚀坑对应的常相角元件;Rt为电荷转移电阻。用ZView2拟合后的参数见表2。其中Qp和Qpit分别为常相角元件CPEp和CPEpit对应的电容;np为常相角元件的电容指数。当n=1时,该元件是纯电容,其值为n=0对应的是纯电阻。

结果表明,对于T6、T77、T76和T76+T6,点蚀坑电阻Rpit逐渐增大,电荷转移电阻Rt逐渐增大,这与循环极化曲线中线性极化电阻变化趋势基本一致,说明耐蚀能力逐渐增强。

图5 Al-6.2Zn-2.3Mg-2.3Cu合金在3.5%NaCl溶液中的电化学阻抗谱Fig.5 Nyquist(a)and Bode((b),(c))plots of Al-6.2Zn-2.3Mg-2.3Cu alloys in 3.5%NaClsolution

图6 A l-6.2Zn-2.3Mg-2.3Cu合金在3.5%NaCl溶液中电化学阻抗谱的等效电路Fig.6 Equivalent circuits of EIS of A l-6.2Zn-2.3Mg-2.3Cu alloys in 3.5%NaClsolution

2.2.4 电化学腐蚀形貌

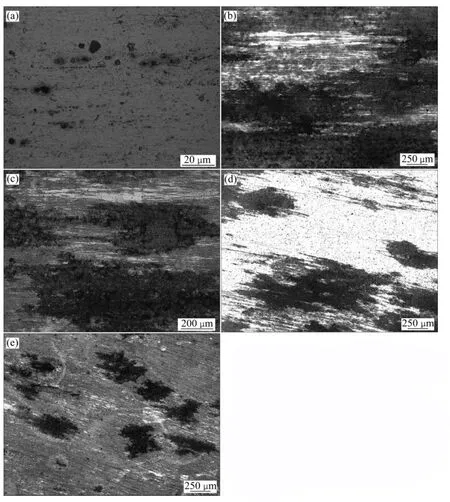

图7所示为Al-6.2Zn-2.3Mg-2.3Cu合金在3.5%NaCl溶液中循环极化测试后的腐蚀形貌。从金相照片来看(见图7(a)),铝合金主要发生的是局部腐蚀,包括点蚀和晶间腐蚀。未溶相是诱发点蚀的主要因素。图7(b)~(e)所示分别为T6、T77、T76和T76+T6的腐蚀形貌,可见T76+T6未被腐蚀的区域最大,T77和T76次之,T6未被腐蚀的区域最小,这说明4种时效制度的腐蚀敏感度由大到小的顺序依次为T6、T76、T77、T76+T6。这与开路电位、循环极化曲线和阻抗谱的结论一致。

表2 Al-6.2Zn-2.3Mg-2.3Cu合金在3.5%NaCl溶液中的电化学阻抗谱参数Table2 Parametersof EISof Al-6.2Zn-2.3Mg-2.3Cu alloys in 3.5%NaClsolution

图7 A l-6.2Zn-2.3Mg-2.3Cu合金在3.5%NaCl溶液中循环极化测试后的腐蚀形貌Fig.7 Corrosion morphologies of A l-6.2Zn-2.3Mg-2.3Cu alloy after cyclic polarization in 3.5%NaCl solution:(a)T76+T6;(b)T6;(c)T77;(d)T76; (e)T76+T6

2.3 10mmol/L NaCl+0.1mol/L Na2SO4溶液中合金的电化学腐蚀

铝合金的电化学腐蚀测试溶液一般为3.5%NaCl水溶液,由于该介质与真实服役环境接近,尤其对于舰载飞机。但该介质有它自身的局限性,例如缺乏酸性介质以及观察不到点蚀电位等。为了观察到明显的点蚀电位,本实验中选择以0.1mol/LNa2SO4为支持电解质,并添加微量的Cl−作腐蚀电介质。只有当Cl−浓度降低到一定值时(<100mmol/L),才能在极化曲线上观察到明显的点蚀电位,如图8所示。添加微量Cl−,反向曲线与正向曲线便形成了一个滞后回路。点蚀电位φb随着Cl−浓度的降低而逐渐增大,与自腐蚀电位的距离也越来越大。此外,随着Cl−浓度增大,自腐蚀电位略微正移,点蚀转换电位负移。从图8可知,Cl−浓度在5~20mmol/L时点蚀电位较为明显。为了在扫描电位范围内得到明显点蚀电位并比较4种热处理制度对Al-6.2Zn-2.3Mg-2.3Cu合金点蚀电位的影响,本文作者选定10mmol/LNaCl+0.1mol/LNa2SO4溶液作为电介质进行循环极化测量。

2.3.1 开路电位−时间曲线

图9所示为Al-6.2Zn-2.3Mg-2.3Cu合金在10 mmol/LNaCl+0.1mol/LNa2SO4溶液中的开路电位−时间曲线。结果与在3.5%NaCl中相似,T6的开路电位最负,T76+T6的开路电位最正,T76和T77的开路电位居中。另外,T76+T6时效制度的OCP波动幅度也最小。与3.5%NaCl相比,所有时效制度的开路电位均发生正移,预示着在该介质中更小的腐蚀敏感性。

2.3.2 循环极化曲线

图10所示为A l-6.2Zn-2.3M g-2.3Cu合金在10 mmol/L NaCl+0.1mol/L Na2SO4溶液中的循环极化曲线。与3.5%NaCl相比,最显著的特点是可以观察到明显的点蚀电位。从表3可以看出,φb从T6、T77、T76到T76+T6逐渐正移,说明抑制点蚀发生的能力逐渐增强。由于电介质的侵蚀性较低,自腐蚀电流密度和单位面积上的线性极化电阻的变化并不显著,从表3可以看出,4种热处理的腐蚀电流密度差异很小,这说明极稀氯离子溶液中的腐蚀电流不足以作为有价值的参数来衡量腐蚀速率的快慢。再钝化电位φrep逐渐正移,自腐蚀电位和再钝化电位之差(φcorr−φrep)逐渐减小,均说明不同时效制度抑制局部腐蚀发展程度的能力由大到小的顺序依次为T76+T6、T76、T77、T6。此外,点蚀电位和自腐蚀电位的差值(φb−φcorr)可以衡量抑制点蚀发生能力的大小,该值越大,抑制点蚀发生的能力越强。不同时效制度抑制点蚀发生能力由大到小的顺序为T76+T6、T76、T77、T6。

图9 Al-6.2Zn-2.3Mg-2.3Cu合金在10mmol/L NaCl+0.1 mol/LNa2SO4溶液中的开路电位−时间曲线Fig.9 OCP−time curves of Al-6.2Zn-2.3Mg-2.3Cu alloys in 10 mmol/L NaCl+0.1 mol/L Na2SO4 as function of ageing process

图10 不同时效制度的Al-6.2Zn-2.3Mg-2.3Cu合金在10 mmol/LNaCl+0.1mol/LNa2SO4中的循环极化曲线Fig.10 Cyclic polarization curves of Al-6.2Zn-2.3Mg-2.3Cu alloys in 10 mmol/L NaCl+0.1 mol/L Na2SO4 solution as function of ageing process

与3.5%NaCl中的参数相比,自腐蚀电位和点蚀转换电位均发生不同程度的正移,自腐蚀电流降低一个数量级,线性极化电阻增大一个数量级,表明铝合金在10mmol/LNaCl+0.1mol/L Na2SO4溶液中腐蚀敏感度的下降。此外,再钝化电位也有一定的变化,但由于该值受扫描终止电位的影响较大[18],而两种介质中的循环极化曲线的扫描终止电位不同,故没有比较的意义。同样,表征局部腐蚀发展程度的电化学参数(φcorr−φrep)在两种介质的区别亦无比较的必要。

2.3.3 电化学腐蚀形貌

图11所示为A l-6.2Zn-2.3M g-2.3Cu合金在10 mmol/L NaCl+0.1mol/L Na2SO4溶液中循环极化测试后的腐蚀形貌。从图11(a)中可以看出,铝合金在含较稀氯离子溶液中发生的是点蚀,没有观察到晶间腐蚀。与3.5%NaCl溶液中类似,T6表面受损伤最严重,T77、T76次之,T76+T6最轻。可见,电化学腐蚀形貌和循环极化曲线的结果一致。

图11 A l-6.2Zn-2.3Mg-2.3Cu合金在10 mmol/L NaCl+0.1mol/L Na2SO4溶液中循环极化测试后的腐蚀形貌Fig.11 Corrosion morphologies of Al-6.2Zn-2.3Mg-2.3Cu alloy after cyclic polarization in 10 mmol/L NaCl+0.1 mol/L Na2SO4 solution:(a)T76+T6;(b)T6;(c)T77;(d)T76;(e)T76+T6

3 结论

1)循环极化曲线、电化学阻抗谱及腐蚀形貌结果表明,T6状态的Al-6.2Zn-2.3Mg-2.3Cu挤压材的腐蚀速率最大,回归再时效T77次之,随后是二级时效T76,扩大回归时间窗口的三级时效T76+T6腐蚀速率最小。腐蚀形貌表明该合金在含氯溶液中容易发生以点蚀为主的局部腐蚀。

2)用自腐蚀电位和再钝化电位的差值(φcorr−φrep)表征不同时效制度处理的Al-6.2Zn-2.3Mg-2.3Cu挤压材抑制局部腐蚀发展能力。在含微量氯离子浓度的溶液中可以观察到明显的点蚀电位,点蚀电位φb和点蚀电位与自腐蚀电位的差值(φb−φcorr)是表征局部腐蚀发生难易程度的重要参数。不同时效耐局部腐蚀能力由大到小的顺序依次为T76、T6、T76、T77、T6。

3)和峰时效T6相比,T77、T76和T76+T6的导电率依次增大,耐蚀性依次增强。三级时效可在尽量保持强度的前提下提高耐蚀性能,且扩大回归时间窗口、降低回归温度的T76+T6在强度和耐蚀性两方面均好于传统的T77。

[1]FENG C,LIU Z Y,NING A L,LIU Y B,ZENG S M.Retrogression and re-aging treatment of Al-9.99%Zn-1.72%Cu-2.5%Mg-0.13%Zr aluminum alloy[J].Transactions of Nonferrous Metals Society of China,2006,16(5):1163−1170.

[2]郑子樵,李红英,莫志民.一种 7055型铝合金的 RRA处理[J].中国有色金属学报,2001,11(5):771−776.ZHENG Zi-qiao,LI Hong-ying,MO Zhi-m ing.Retrogression and reageing of a 7055 type aluminum alloy[J].The Chinese Journalof NonferrousMetals,2001,11(5):771−776.

[3]MARLAUD T,DESCHAMPS A,BLEY F,LEFEBVRE W,BAROUX B.Influence of alloy composition and heat treatment on precipitate composition in A l-Zn-Mg-Cu alloys[J].Acta Materialia,2010,58(1):248−260.

[4]FERRAGUT R,SOMOZA A,TOLLEY A.M icrostructural evolution of 7012 alloy during the early stages of artificial ageing[J].Acta Materialia,1999,47(17):4355−4364.

[5]VIANA F,PINTO A,SANTOSH,LOPESA.Retrogression and re-ageing of 7075 aluminium alloy: M icrostructural characterization[J].Journal of Materials Processing Technology,1999,92:54−59.

[6]MARLAUD T,DESCHAMPS A,BLEY F,LEFEBVRE W,BAROUX B.Evolution of precipitatemicrostructures during the retrogression and re-ageing heat treatment of an A l-Zn-Mg-Cu alloy[J].ActaMaterialia,2010,58(14):4814−4826.

[7]张新明,李鹏辉,刘胜胆,李国锋,朱航飞,周新伟.回归时间对 7050铝合金晶间腐蚀性能的影响[J].中国有色金属学报,2008,18(10):1795−1801.ZHANG Xin-m ing,LIPeng-hui,LIU Sheng-dan,LIGuo-feng,ZHU Hang-fei,ZHOU Xin-wei.Effect of retrogression time on intergranular corrosion of 7050 alum inum alloy[J].The Chinese Journalof NonferrousMetals,2008,18(10):1795−1801.

[8]PENG G S,CHEN K H,CHEN SY,FANG H C.Influence of dual-RRA temper on the exfoliation corrosion and electrochem ical behavior of A l-Zn-Mg-Cu alloy[J].Materials and Corrosion,2013,64(4):284−289.

[9]LI JF,BIRBILIS N,LIC X,JIA Z Q,CAIB,ZHENG Z Q.Influence of retrogression temperature and time on the mechanical properties and exfoliation corrosion behavior of alum inium alloy AA7150[J].Materials Characterization,2009,60(11):1334−1341.

[10]PENG G,CHEN K,CHEN S,FANG H.Influence of repetitious-RRA treatmenton the strength and SCC resistance of A l-Zn-Mg-Cu alloy[J].Materials Science and Engineering A,2011,528(12):4014−4018.

[11]董朋轩.A l-8.54Zn-2.41Mg-xCu超强铝合金多相组织调控及性能研究[D].长沙:中南大学,2013.DONG Peng-xuan.Research on multiphase m icrostructure modulation and properties of Al-8.54Zn-2.41Mg-xCu aluminium alloy[D].Changsha:Central South University,2013.

[12]董超芳,安英辉,李晓刚,生 海,肖 葵.7A04铝合金在海洋大气环境中初期腐蚀的电化学特性[J].中国有色金属学报,2009,19(2):346−352.DONG Chao-fang,AN Ying-hui,LI Xiao-gang,SHENG Hai,XIAO Kui.Electrochemical performance of initial corrosion of 7A04 alum inium alloy in marine atmosphere[J].The Chinese Journalof NonferrousMetals,2009,19(2):346−352.

[13]FINŠGAR M,M ILOŠEV I.Corrosion behaviour of stainless steels in aqueous solutions of methane sulfonic acid[J].Corrosion Science,2010,52(7):2430−2438.

[14]TRUEBA M,TRASATTI S P.Study of A l alloy corrosion in neutral NaCl by the pitting scan technique[J].Materials Chemistry and Physics,2010,121(3):523−533.

[15]CICOLIN D,TRUEBA M,TRASATTI S.Effect of chloride concentration,pH and dissolved oxygen,on the repassivation of 6082-T6Alalloy[J].Electrochimica Acta,2014,124:27−35.

[16]CHEN S,CHEN K,PENG G,JIA L,DONG P.Effect of heat treatment on strength,exfoliation corrosion and electrochemical behavior of 7085 aluminum alloy[J].Materials&Design,2012,35:93−98.

[17]孙擎擎,孙睿吉,陈送义,陈启元,陈康华.大气污染物对7B50铝合金电化学腐蚀性能的影响[J].中国有色金属学报,2015,25(3):575−581.SUN Qing-qing,SUN Rui-ji,CHEN Song-yi,CHEN Qi-yuan,CHEN Kang-hua.Effect of atmospheric pollutants on electrochem ical corrosion behaviour of 7B50 allum inium alloy[J].The Chinese Journal of NonferrousMetals,2015,25(3):575−581.

[18]TRDAN U,GRUM J.SEM/EDS characterization of laser shock peening effecton localized corrosion of A lalloy in a near natural chlorideenvironment[J].Corrosion Science,2014,82:328−338.