燕麦秸秆酸浸回收废旧锂电池中Co的动力学

贺 凤,满瑞林,刘 琦,孙祖眉,徐 娟,张 建

(1.中南大学 化学化工学院,长沙 410083;2.中南大学 有色金属资源化学教育部重点实验室,长沙 410083)

废旧锂电池中含有相当量的Al、Co、Cu、Li等金属或其化合物[1−2],尤其是昂贵的Co资源,直接废弃不仅会造成资源的极大浪费,也会对环境和人体健康产生威胁,目前,很多学者已对废旧锂电池中有价金属的回收进行了研究。Co在电池中以LiCoO2的形式存在,需要还原剂使Co3+还原为Co2+以实现Co的浸出。在采用HCl体系还原浸出时,会产生Cl2等污染性气体[3];在使用HNO3体系浸出时,Co的浸出率较低,且浸出过程受表面化学反应控制,表观活化能高达52.3 kJ/mol[4],反应较难发生。因此,人们常采用H2SO4体系还原酸浸LiCoO2[5]。

张阳等[6]使用H2SO4(4mol/L)为浸出剂,以H2O2(1 g电池粉用量2m L 30%H2O2(体积分数))为还原剂,研究发现,此浸出过程符合化学反应控制的收缩核模型,表观活化能为31.95 kJ/mol。张永禄等[7]使用H2SO4+H2O2体系时,以超声场强化浸出过程,选择H2SO4浓度为1.5 mol/L,1 g电池粉加入 1.8 m L 30%H2O2,液固比控制为40m L/g,研究发现,浸出过程受内扩散模型控制,表观活化能为22.72 kJ/mol。长期以来,该工艺研究较多,工艺较成熟,Co的浸出效果好。然而在酸性条件下,H2O2容易自分解、利用率低,且反应剧烈,存在安全隐患。因此,部分研究者已开始寻找新的高效廉价的还原剂。

本文作者课题组[8]曾使用电解浸出工艺H2SO4酸浸回收Co,即通过阴极提供电子将Co3+浸出还原成Co2+,通过动力学研究发现,在电解浸出前期(30m in),过程受化学反应控制,表观活化能为7.32 kJ/mol。与H2O2体系相比,此过程更容易发生,而电解浸出前期,电池粉已从铝箔上脱落,与电极断开,下步工作即以剥离得到的电池粉为对象,对其中剩余的Co进行回收。Co浸出的关键在于还原剂的还原作用,与H2O2相比,生物质具有低污染、廉价易得、高效且安全稳定等优点,此外,在其他行业中,以生物质为还原剂来回收金属元素也有了一定的研究基础,如软锰矿中锰的回收[9−15]。因此,生物质作Co回收还原剂具有很大潜能。

本文作者首次提出了采用生物质燕麦秸秆代替H2O2还原酸浸Co的新工艺,为了在该新方法的理论研究方面有所突破,本文作者将从动力学方面对Co的还原酸浸过程进行研究,建立合理的动力学模型,为该工艺的进一步研究以及推广应用提供依据。

1 实验

1.1 材料与试剂

本研究中所用废旧锂电池为手机锂电池,由湖南省某电池回收公司提供。先手工拆解分离得到正极条和负极条,根据本研究小组前期实验经验和结论,对正极条采用电解剥离方法实现正极活性物质与铝箔分离[16],得到LiCoO2电池粉,烘干后用玛瑙研钵研碎即得本实验中所用电池粉料。

燕麦秸秆来自河北地区,经洗涤、干燥、粉碎、过孔径150~250μm筛后备用。实验中所用试剂如H2SO4等均为分析纯,所用的水为蒸馏水。

1.2 实验过程与步骤

取77 g燕麦秸秆置于2.2 L 2.7mol/L的硫酸溶液中,90℃下机械搅拌2 h,冷却过滤后即得酸浸原液。称取15 g电池粉置于500m L圆底烧瓶中,加入300 m L酸浸原液,分别在50、60、70、80、90℃温度条件下反应,机械搅拌使体系混合均匀。不同时间吸取一定量溶液通过微孔滤膜过滤,滤液稀释50倍,采用亚硝基红盐法测定浸出液中Co的浓度。

2 结果与讨论

2.1 Co的浸出动力学分析

2.1.1 动力学假设

电池粉料经过研磨得到细小颗粒,其由LiCoO2正极材料、乙炔黑和粘结剂组成,而LiCoO2在反应物中占80%左右。在反应过程前期,随着LiCoO2不断浸出,电池粉料逐渐溶解变小,且无固体生成物或松散状固体产物层生成,可认为由反应核收缩模型控制;在浸出反应后期,LiCoO2的量逐渐减少,乙炔黑和粘结剂等未反应物的量相对增大,未反应的核心变化不大,初步认为适合于内扩散控制模型。

图1 麦秆粉酸浸废旧锂电池粉中Co在不同温度下的浸出动力学曲线Fig.1 Kinetic curves of acid leaching cobalt from waste lithium-ion battery using oatstraw powder

2.1.2 动力学实验

从图1可知,在浸出过程前20min,不同温度下Co的浸出率均呈线性增大;而后Co浸出率的增长趋势有所减弱,此时不同温度情况有所不同。在80和90℃时,在30min后浸出率变化较小,而在120min左右达到稳定;而在50、60、70℃时,随着时间的延长,浸出率逐渐增大,但变化率明显低于前20min的增大速度。

反应核收缩模型中,当反应为一级反应时,速率表达方程式为:1−(1−α)1/3=kt,其中,α为浸出率,k为反应速率常数。将酸浸0~20min的Co浸出率代入反应核收缩模型的动力学方程,进行线性拟合,得到图2。

图2 不同温度下0~20m in缩核模型的动力学拟合图Fig.2 Kinetic curves of shrinking coremodel during 0−20 m in atdifferent temperatures

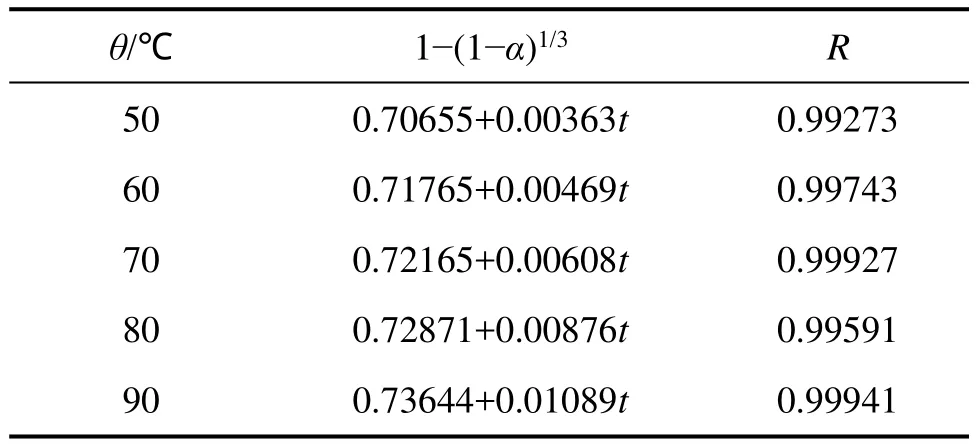

表1 不同温度下0~20m in时Co2+缩核模型的动力学方程Table 1 Kinetic equations of Co2+shrinking core model during 0−20m in atdifferent temperatures

通过动力学拟合结果可以看出,酸浸Co过程中,0~20min的动力学数据拟合 1−(1−α)1/3=kt动力学方程,拟合度均在0.99以上,即0~20min酸浸过程适用反应核收缩模型。

将Co在50、60、70℃浸出30~150min的Co浸出率数据代入内扩散控制模型的动力学方程,发现其拟合度较低,与前文假设不符。然而将Co在50、60、70℃时浸出30~150min的Co浸出率数据代入反应核收缩模型中,发现其适用于表面化学反应控制模型,拟合图及方程见图3与表2。

图3 30~150min表面化学反应控制模型的动力学拟合图Fig.3 Kinetic curves of surface chemical reaction control mode during 30−150min

表2 不同温度下30~150min时Co2+表面化学反应控制模型的动力学方程Table 2 Kinetic equations of Co2+surface chemical reaction controlmode during 30−150min atdifferent temperatures

从图3和表2中可以看出,30~150min酸浸回收Co适合反应核收缩模型中的表面化学反应控制模型,其线性相关性良好。之所以浸出过程后期不符合内扩散模型控制,而受反应核收缩模型控制,是因为在生物质还原硫酸酸浸后期,在较低温度区(50~70℃),Co的浸出率小于80%,此时反应核心仍以LiCoO2为主,只是此时反应核心缩小程度较前期要小,所以仍符合反应核收缩模型。而在较高温度区(80~90℃),LiCoO2中Co的浸出率迅速达到90%左右,此时反应物与未反应物(乙炔黑和粘结剂等物质)比例相当或小于后者,可视为LiCoO2嵌入在乙炔黑导电剂和粘结剂中,未反应的核心不变,此时符合未反应核收缩模型。

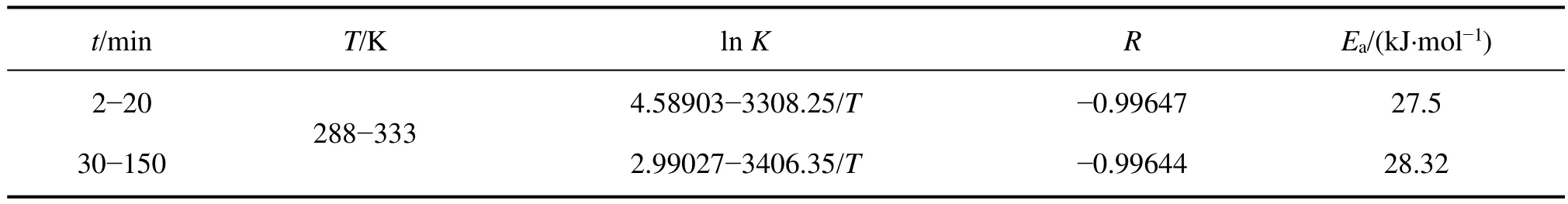

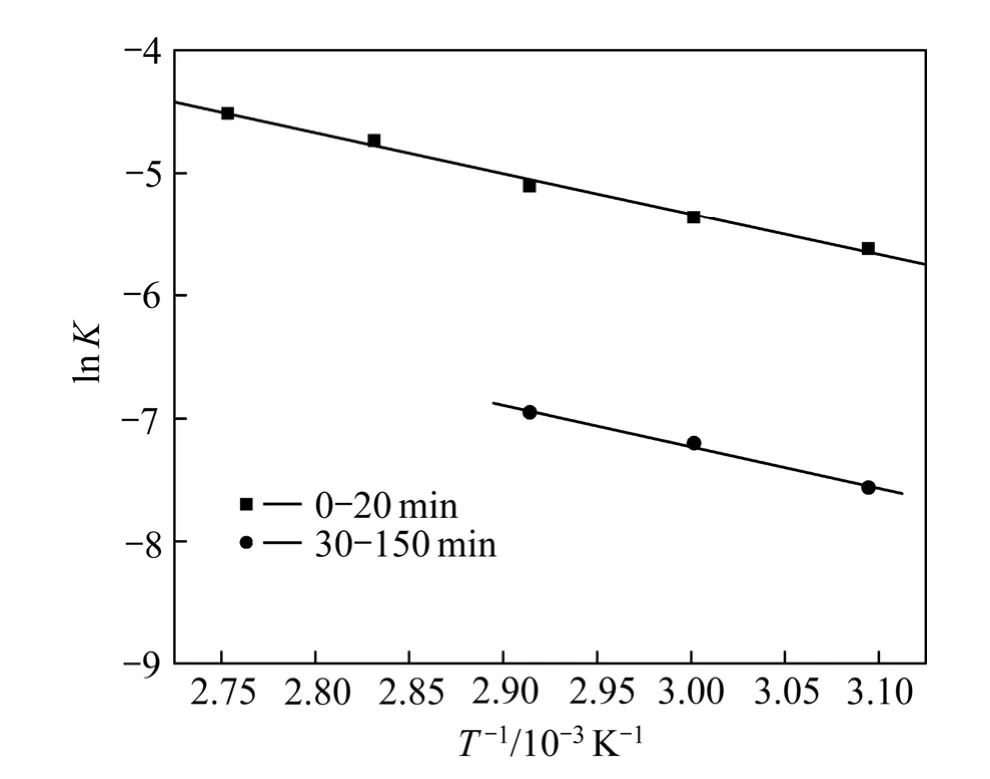

将表1和2中的动力学方程代入阿累尼乌斯方程,lnK=lnA−Ea/(RT),根据lnK与1/T呈线性关系(见图4和表3),通过其斜率可得到相应模型下的表观活化能Ea。

通过动力学计算,得到在0~20min内生物质硫酸酸浸废旧锂电池中的Co的过程为反应核收缩模型,其表观活化能较高,为27.5 kJ/mol,浸出过程前期受温度的影响较大。在高温下,如80和90℃时生物质酸浸反应可快速达到平衡。在30~150min时,Co的浸出也符合反应核收缩模型,其表观活化能为28.32 kJ/mol,可知其受扩散和化学反应混合控制,而又以化学反应控制为主。对于生物质酸浸过程,表观活化能较高,说明此过程受温度的影响较大。

表3 Co浸出过程的动力学参数Table 3 Kinetic parameters of cobalt leaching process

图4 Co浸出的ln K−T−1关系曲线Fig.4 ln K−T−1 curvesof cobalt leaching

2.2 生物质还原酸浸Co中化学需氧量的变化分析

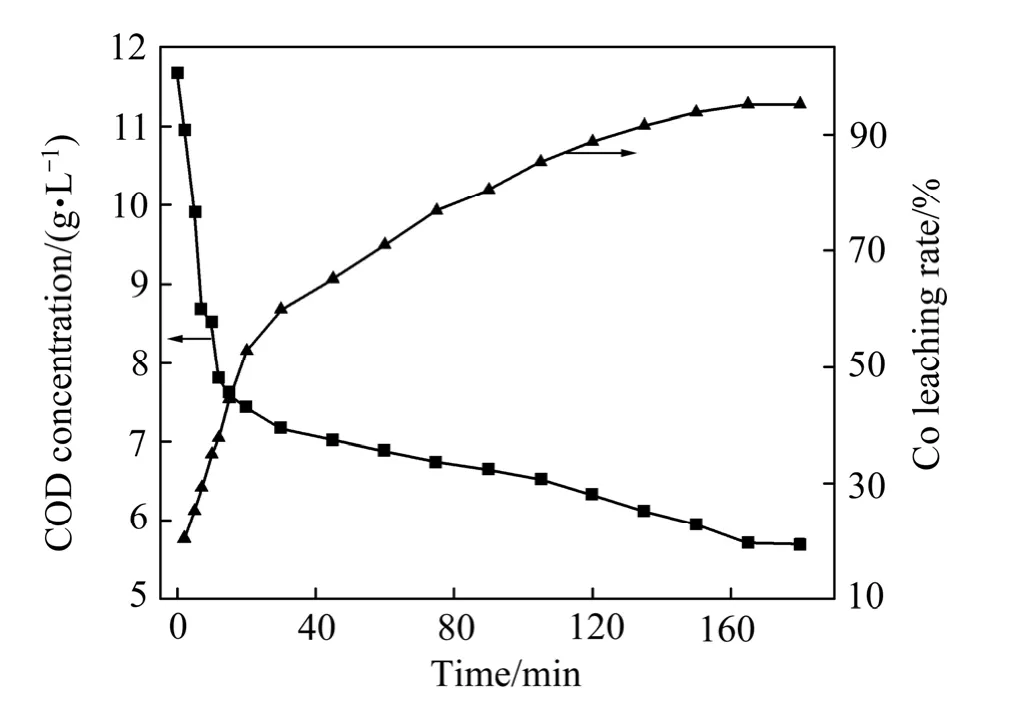

由于酸浸液中含有大量的化学需氧量(COD),本文作者之所以使用燕麦秸秆粉作为还原剂,亦是利用其中溶于水或被酸水解的还原成分作为还原剂,以取代H2O2。而秸秆中的还原成分进入溶液中,使得浸出液中的COD含量剧增,为了研究COD在还原酸浸Co的工艺中的行为及作用,本文作者研究70℃时,燕麦秸秆粉−硫酸酸浸废旧锂电池正极材料中的Co,并绘制了不同时间Co的浸出率与COD含量图。

从图5可以看出,随着时间的延长,Co的浸出率逐渐增大,前期增大较快,后期较慢;而COD则随着浸出过程的继续,逐渐降低,在前期降低的较快,而后期较慢。COD的变化与Co浸出率呈反比例变化趋势,说明浸出液中的COD与Co的浸出关系密切,且COD的浓度由原始的12 g/L降至6 g/L。

2.3 各因素对酸浸工艺的影响

为了研究各因素对生物质还原酸浸的影响,本文作者对硫酸浓度、单位电池粉麦秆用量、液固比以及麦秆粉粒径等因素进行研究。

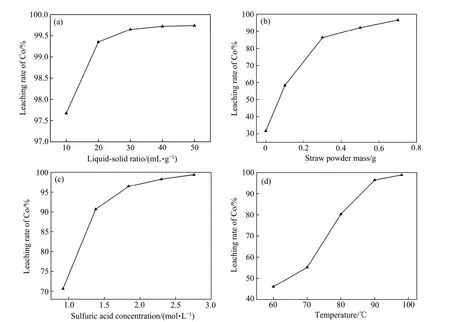

由图6可知,液固比对酸浸过程的影响,随着液固比的增大,Co的浸出率逐渐增大,当液固比为20 m L/g时,浸出率已达到99%以上;随着麦秆粉用量的增大,Co的浸出率逐渐增大,主要是因为麦秆粉用量越多,浸入到酸浸液中的还原性物质量越多,对Co的还原浸出越有利;当硫酸浓度为2.7mol/L时,Co的浸出率达到99.35%;随着温度的增大,Co的浸出率逐渐增大,当温度为90℃时,Co的浸出率达到96.46%。从Co浸出率的变化趋势可以看出,变化最大的是麦秆粉用量因素,其次是温度,而硫酸浓度与液固比的变化较小。此顺序亦可代表各因素对酸浸过程的影响,温度的影响较大,间接说明生物质酸浸过程受温度的影响较大。

图5 70℃时酸浸过程中Co浸出率与COD的变化Fig.5 Changes of cobalt leaching rate and COD during acid leaching processat70℃

图6 不同条件对生物质还原酸浸工艺的影响Fig.6 Effectof differentconditionson processof biomass reducing and leaching

3 结论

1)通过动力学研究,麦秆粉还原酸浸过程的前期(0~20min),符合反应核收缩模型,其表观活化能为27.5 kJ/mol;在后期(30~150min),也符合反应核收缩模型,此时仅适用于较低温度(50~70℃),其表观活化能28.32 kJ/mol。

2)通过研究同一温度下Co浸出率与溶液中的COD随时间的变化情况发现,Co的浸出率变化与COD呈反比例关系,说明Co的浸出情况与COD有直接的关系。

3)通过研究液固比、硫酸浓度、麦秆粉用量以及温度对酸浸过程的影响发现,当控制液固比为10 m L/g,单位质量电池渣所用麦秆粉量0.7 g、硫酸浓度2mol/L、温度90℃、反应时间2 h时,电池渣中Co的浸出率在99%以上。同时,在温度条件实验中,Co浸出率随温度变化较大,这说明温度对酸浸过程的影响较大。

[1]FOUAD O A,FARGHALY F I,BAHGATM.A novel approach for synthesis of nanocrystallineγ-LiA lO2from spent lithium-ion batteries[J].Journal of Analytical and Applied Pyrolysis,2007,78(1):65−69.

[2]LEE C K,RHEE K I.Preparation of LiCoO2from spent lithium-ion batteries[J].Journal of Power Sources,2002,109(1):17−21.

[3]吴 越,裴 锋,贾蕗路,刘晓磊,张文华,刘 平.废旧锂离子电池中有价金属的回收技术进展[J].稀有金属,2013,37(2):320−329.WU Yue,PEIFeng,JIA Lu-lu,LIU Xiao-lei,ZHANGWen-hua,LIU Ping.Overview of recovery technique of valuable metals from spent lithium ion batteries[J].Chinese Journal of Rare Metals,2013,37(2):320−329.

[4]LEE C K,RHEE K I.Reductive leaching of cathodic active materials from lithium ion battery wastes[J].Hydrometallurgy,2003,68(1/3):5−10.

[5]昝振峰.废旧LiCoO2锂离子电池回收及再利用研究[D].哈尔滨:哈尔滨工业大学,2012:31−34.ZAN Zhen-feng.Study on recycling of spent LiCoO2lithium ion batteries[D].Harbin:Harbin Institute of Technology,2012:31−34.

[6]张 阳,满瑞林,王 辉,陈 亮.废旧锂离子电池中钴的酸浸过程研究[J].电池工业,2010,15(1):41−45.ZHANG Yang,MAN Rui-lin,WANG Hui,CHEN Liang.Study on cobalt recovery by acid leaching from wasted Li-ion batteries[J].Chinese Battery Industry,2010,15(1):41−45.

[7]张永禄,王成彦,杨 卜,杨永强.废旧锂离子电池LiCoO2电极中钴的浸出动力学[J].有色金属:冶炼部分, 2012(8):4−6,36.ZHANG Yong-lu,WANG Cheng-yan,YANG Bo,YANG Yong-qiang.Leaching kinetics of cobalt from LiCoO2cathode in spent lithium batteries[J].Nonferrous Metals:Extractive Metallurgy,2012(8):4−6,36.

[8]张 建,满瑞林,徐筱群,贺 凤,吴 奇,尹晓莹.电解浸出废旧锂电池中钴的热力学、动力学[J].中国有色金属学报,2014,24(4):993−1000.ZHANG Jian,MAN Rui-lin,XU Xiao-qun,HE Feng,WU Qi,YIN Xiao-ying.Thermodynamic and kinetic of electrolytic leaching cobalt from waste lithium-ion battery[J].The Chinese Journalof NonferrousMetals,2014,24(4):993−1000.

[9]CHENG Z,ZHU G C,ZHAO Y N.Study in reduction-roast leaching manganese from low grade manganese dioxide ores using cornstalk as reductant[J].Hydrometallurgy,2009,96(2):176−179.

[10]HARIPRASAD D,DASH B,GHOSH M K,ANAND S.Leaching of manganese ores using sawdust as a reductant[J].M inerals Engineering,2007,20(14):1293−1295.

[11]TIAN X K,WEN X X,YANG C,LIANG Y J,PIZ B,WANG Y X.Reductive leaching ofmanganese from low-grademanganese dioxide ores using corncob as reductant in sulfuric acid solution[J].Hydrometallurgy,2010,100(3):157−160.

[12]黄齐茂,王春平,徐旺生,潘志权.木屑还原浸出低品位软锰矿制备硫酸锰工艺研究[J].无机盐工业,2010,42(2):49−51.HUANG Qi-mao,WANG Chun-ping,XU Wang-sheng,PAN Zhi-quan.Research on technology of reductive leaching manganese sulfate from low grade pyrolusite by sawdust[J].Inorganic Chemicals Industry,2010,42(2):49−51.

[13]李进中.生物质还原浸出氧化锰矿石的过程与机理[D].长沙:中南大学,2012:21−58.LI Jin-zhong.Reductive leaching process and mechanism of manganese oxide oresusing biomassas reductants[D].Changsha:Central South University,2012:21−58.

[14]粟海锋,崔 嵬,文衍宣.芦丁还原浸出低品位软锰矿的研究[J].广西大学学报:自然科学版,2010,35(3):373−377.SU Hai-feng,CUIWei,WEN Yan-xuan.Leaching of low-grade pyrolusite using rutin as reductant[J].Journal of Guangxi University:Natural Science Edition,2010,35(3):373−377.

[15]满瑞林,常 伟,吴 奇,薛建荣.燕麦秸秆还原浸出低品位软锰矿及其动力学[J].中国有色金属学报,2014,24(8):2158−2163.MAN Rui-lin,CHANGWei,WU Qi,XUE Jian-rong.Reductive leaching and leaching kinetics of low-grade pyrolusite oresusing oat straw as reductant[J].The Chinese Journal of Nonferrous Metals,2014,24(8):2158−2163.

[16]满瑞林.一种废旧锂电池正极材料电解处理方法.中国:CN102965508A[P].2013−03−13.MAN Rui-lin.An electrolytic process in dealing anodematerials of waste lithium batteries. China: CN102965508A[P].2013−03−13.