出口突尼斯内燃动车组声学优化设计

徐凤妹,廖 平,印建明,葛剑敏

(1 中国南车集团 南京浦镇车辆有限公司 客车设计部,江苏南京210031; 2 同济大学 声学研究所,上海200092)

出口突尼斯内燃动车组声学优化设计

徐凤妹1,廖 平1,印建明1,葛剑敏2

(1 中国南车集团 南京浦镇车辆有限公司 客车设计部,江苏南京210031; 2 同济大学 声学研究所,上海200092)

根据突尼斯内燃动车组项目技术规范中关于车内外噪声要求和评定标准,介绍了动车组噪声源、不同区域断面结构的声学优化设计、车内外噪声预测和采取的降噪措施,通过车内外噪声的测试,验证了预测的准确性,试验与噪声预测结果基本一致,噪声测量值达到了项目技术规范的要求。

动车组;声学优化设计;噪声预测;噪声测试

南车集团南京浦镇车辆有限公司为突尼斯研制生产了一批内燃动车组(以下简称动车组),每列动车组由两节结构相同的车辆组成。作为动车组关键技术之一的车辆噪声控制即声学优化设计,设计中经过了方案制定、仿真计算、噪声预测、方案优化、噪声测试等阶段。该项目技术规范对车辆噪声要求如下:车内外测量噪声级的测量条件按国际标准定义,车内参照ISO 3381[1]要求车内噪声达到(1)列车静止动力辅助设备运行时客室内的噪声不得超过68 dB(A);(2)列车以最大速度运行时乘客室内的噪声不得超过72 dB(A);车外参照ISO 3095[2],列车起动和全加速时,标准规定的车外测点噪声级不超过85 dB(A)。

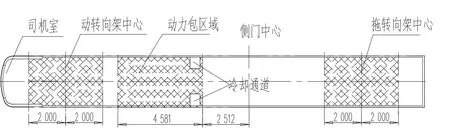

图1 车体各部位分布图

1 动车组布置及噪声源

1.1 动车组布置

动车组依靠液力传动,最大运行速度是160 km/h,图1是动车单节车体各部位分布图,前端是司机室,动力系统中的动力包和冷却装置分别安装在车下、车顶,他们之间通过冷却管路连接。车顶平顶区域布置了空调装置、电磁箱、水箱等设备,车体两侧中部布置了双开塞拉门。动转向架安装在前部区域,拖转向架安装在后部区域。为解决车身轻量化和噪声的矛盾,通过计算机仿真模拟,对车体结构进行了多重优化,实现各部位结构、材料和质量的最佳组合。

声学优化设计首先是找到噪声源,对噪声的源头进行优化处理,从图1可以看出,动车组最大的噪声源是动车组的动力系统、吊挂在车下的动力包和侧门上方的冷却装置,另外还有空调机组、轮轨噪声(研究表明:当列车速度小于250 km/h,铁路噪声以轮轨噪声为主[3])等。

1.2 动车组主要噪声源特性

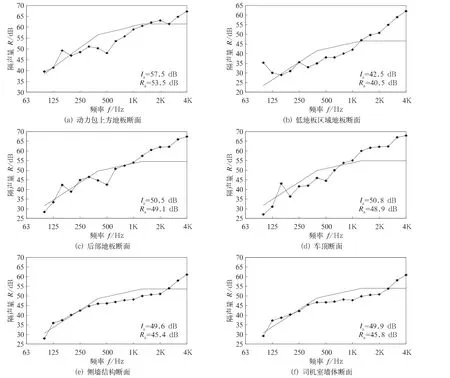

动力包噪声为供货商提供的声功率数据,将数据转化到距离车底外表面预测点位置后,动力包的噪声频谱特性如图2(a)所示。类比城市轨道车辆(速度为80 km/h),采用同济大学的测试结果,轮轨噪声测试数据转化到噪声预测点位置后,轮轨噪声频谱曲线如图2 (b)所示。车顶表面噪声测试数据转化到噪声预测点位置后,车顶外部噪声频谱曲线如图2(c)所示。车体侧墙表面噪声测试数据转化到噪声预测点位置后,车体侧墙噪声频谱曲线如图2(d)所示。司机室前墙噪声测试数据转化到噪声预测点位置后,司机室前墙噪声频谱曲线如图2(e)所示。根据厂家提供的冷却通道噪声源试验数据,并转化到仿真计算所需要位置后,冷却通道噪声源的噪声频谱曲线如图2(f)所示。

图2 动车组主要噪声源1/3倍频程频谱曲线

1.3 动车组各断面结构优化及其隔声特性

动车组车辆各个断面都为多层复合结构,不同材料的厚度和性能组成多个方案,对每个方案在隔声实验室进行了隔声性能试验,隔声实验室分为发声室和接收室,在发声室和接收室内都放置了大量反射体以反射声波来达到扩散场的要求,发声室内部放置一个稳态声源扬声器作为发声系统。测试装置包括:功率放大器、扬声器、测量传声器、分析记录仪等测量仪器。测量中使用丹麦B&K公司的Pulse Labshop Tool系列软件,配合B&K Type 3038及Type 7539数据采集模块,利用多组双通道对输入信号进行了实时CPB分析(即声音信号的1/3倍频程分析)。优化后结构如下(结构从外到内,数字单位/mm):

动转向架上方:3优质阻尼浆+3钢板+3优质阻尼浆+80隔热材+20地板+2.5地板布。

动力包上方:17.3隔热罩(2钢板+15保温材+0.3钢板)+15空气层+3优质阻尼浆+3钢板+3优质阻尼浆+70隔热材+20地板+2.5地板布。

拖转向架上方:3优质阻尼浆+3钢板+3优质阻尼浆+70隔热材+20地板+2.5地板布。

低地板区:3阻尼浆+1.5波纹钢板+3阻尼浆+47.5隔热材+20地板+2.5地板布。

冷却装置下方平顶:2钢板+2.5优质阻尼浆+74隔热材+4玻璃钢。

司机室后圆顶:2钢板+2.5阻尼浆+90隔热材+70发泡隔热材+4玻璃钢。

冷却通道:2钢板+2.5优质阻尼浆+50隔热材+22铝峰窝板。

侧墙、端墙:2.5钢板+2.5阻尼浆+74隔热材+4玻璃钢。

司机室:20玻璃钢+120发泡隔热材+4玻璃钢。优化后结构隔声曲线如图3所示,其中Ra为平均隔声量;Ia为记权隔声量。

2 动车组声学优化设计措施

车辆的声学设计是合理地利用隔振、减振、隔声、吸声的综合效果,使客室内的噪声降低到允许的标准值以下,动车组噪声及声学优化设计从下面5个方面考虑:

图3 动车组主要断面处结构模拟隔声曲线

2.1 采用密闭结构,提高车辆的气密性

在设计过程中,车体钢结构外部采用满焊,司机室模块和车身的连接采用焊接、打胶密封的形式,司机室的隔热材采用发泡的形式,充分保证该区域的密封,贯通车体上下的动力系统连接管路布置在图1所示的冷却通道里,车窗、车门和车体的连接采用可靠的密封结构。布置在动力包上方用于动力包中柴油机日常维护的检查门采取了双层密封结构,尽可能提高车辆的气密性。

2.2 提高车上、车下设备连接区域的刚度

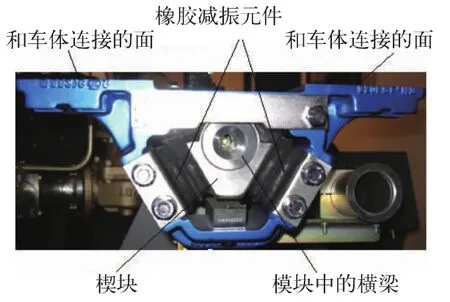

振动和噪声是需要统一研究的,结构的振动引起空气的振动,然后以波的形式在空气中传播,成为噪声,增加车下、车上设备安装区域的刚度,可以相对减弱结构振动。6 t多重的动力包是严重的振动源、噪声源,动力包吊挂区域采取了刚性比较大的箱形结构梁组成框架,如图4、图5所示。二位端平顶上安装了冷却装置、水箱、电磁箱、空调等设备,在车顶平顶设计了二根纵向通长的槽形梁,槽形梁和车顶的横梁、纵向梁组焊成框架,车顶所有设备安装在二根纵向通长的槽形梁上,提高了平顶的整体刚度。

2.3 设备安装点、内装固定采取弹性连接,达到减振目的

动力包和车体的连接:动力包所有元器件集合在一个框架上,成为动力包模块,模块和车体的连接有4个连接面,连接面采用了图6所示的减振结构。

图4 动力包安装框架

地板、间壁的安装均采用弹性支座(由橡胶和型材组成)连接,图7为地板的安装方式。的夹层厚度,选择不同厚度的超细玻璃棉。70 mm厚超细玻璃棉NRC:0.80,平均吸声系数:0.72。

图5 箱型横梁断面

图6 减振安装座

图7 地板安装方式

2.4 严格控制关键部件的隔声指标

对直接关系到车内隔声性能的关键部件做了相应规定,例如塞拉门采用铝门板,芯材采用蜂窝铝,隔声量达到35 dB;车窗采用双层中空夹胶玻璃,隔声量达到37 dB;风挡采用双层结构,隔声量达到35 dB。

2.5 材料选择

为解决车体轻量化和噪声的矛盾,通过计算机仿真模拟,对列车结构进行了多重优化,实现各部位结构、材料和质量的最佳组合。

(1)阻尼材料的选择

对阻尼材料的选择做了对比优化处理,图8所示的转向架区域、冷却系统所在的车顶区域,动力包安装区域,在这些区域包括转向架区域的底架钢结构下表面、动力包所在区域的底架钢结构下表面及裙板内侧、冷却系统所在区域的车顶钢结构内表面,喷涂损耗因子0.196、减振降噪效果好的优质阻尼材料,其余部位则采用普通的阻尼浆。经过对不同厚度阻尼层和钢板的组合隔声性能测试,采用底架外部的阻尼层仅3 mm厚(普通客车4 mm厚),其余2.5 mm厚(普通客车3 mm厚)方案。

(2)地板的选择

底架内装地板采用了隔声减振性能优良的隔声复合地板,密度:12.5 kg/m2,隔声:Rw≥31 dB。

(3)绝热材料的选择

钢结构和内装板之间的隔热层采用了体积密度22~26 kg/m3、隔声性能优良的超细玻璃棉材料。根据不同区域

图8 特别区域阻尼浆布置

3 车内噪声预测

3.1 车内结构噪声预测

车体各部位从外层到车内采用的是多层复合结构,利用SYSNOISE软件,对车内噪声进行预测,SYSNOISE软件是使用有限元、无限元和边界元方法,对封闭的和半开放空间提供了一套完整的声学和振动分析的工具。该软件使用方便,速度快,对声学传递损失、随机分析、无限元、非线性源等有很强的运算处理能力。软件使用操作步骤依次为:建立结构模型数据库、定义分析选项、输入结构有限元网格模型、输入结构模态、定义黏性模态阻尼、定义点负荷激励、保存结构模型、建立声学模型数据库、定义分析选项、输入结构的边界元网格模型、检查速度的法向量、定义连续媒质特性、保存声学模型、;连接声学模型和结构模型、定义场点网格图、设置两个模型的分析参数、计算强迫耦合响应、计算出的结构和声学结果可视化显示。

3.2 车内噪声的总声压级计算

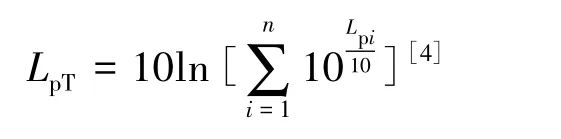

根据声压级叠加计算公式,预测出车内噪声其中LpT为总声压级,Lpi分别为各单元直达声、混响声和结构声组成。

表1为车内标准点噪声预测值。

表1 车内标准点噪声预测值

车内噪声平均值为70.9 dB(A),小于车内噪声标准值72 dB(A),平均值达标。

4 试验验证

用于测试的动车组,由两辆结构相同的动车(A车和B车)编成,车内测点1~10布置如图9所示:

图9 车内测点布置图

测点1~10位于两排座椅中间通道的中心线上,测点3、8的位置的传声器置于地板面高1.6 m处,其余测点的传声器置于地板面上1.2 m处,传声器均朝上放置。车内噪声测试结果:

A车:内部静态,空调等设备正常运转,测点噪声级总平均为62.7 dB(A),小于68 dB(A),合格。

动车组匀速运行状态,测点噪声级总平均为68.4 dB(A),小于72 dB(A),合格。

B车:内部静态,空调等设备正常运转,测点噪声级总平均为62.9 dB(A),小于68 dB(A),合格。动车组匀速运行状态,测点噪声级总平均为67.1 dB(A),小于标准72 dB(A),合格。

车外噪声测点1~5布置如图10所示:测点距轨道中心7.5 m,2个测点之间的距离4 m。

车外噪声测试结果:静态启动时,车外距轨面1.2 m高测点,测点噪声值总平均74.4 dB(A);3.5 m高测点:总平均73.2 dB(A),均小于85 dB(A)。

综上所述,被测试动车组噪声符合合同技术规范要求。业主验车时用自带的噪声测试仪器,所测试的结果符合相应要求。

图10 车外测点布置图

[1] ISO 3381-2005 铁路设施声学—有轨车辆内部的噪声测量[S].

[2] ISO 3095-2005 铁路设施声学—有轨车辆辐射的噪声测量[S].

[3] 鲁书浓,练松良.城市轨道交通轮轨噪声探讨[J].城市轨道交通研究,2003,(05):74-78.

[4] 王文斌,林中钦,等.机械设计手册(机械振动和噪声)[M].北京:机械工业出版社,2008.

Acoustics Optimization Design Of Tunisia DUMs

XU Fengmei1,LIAO Ping1,YIN Jianming1,GE Jianmin2

(1 Passenger Car Division,CSR Nanjing Puzhen Rolling Stock Co.,Ltd.,Nanjing 210031 Jiangsu,China; 2 Institute of Acoustice Tongji University,Shanghai 200092,China)

According to the internal and external noise requirement and assessment standard of the technical specifications for Tunisia DUMs,this article introduces the noise source of DMUs,acoustics optimization design of different sections,noise forecast and reduction measures.The test result is consistent with the noise forecast,and the noise measurement value can meet the requirement of technical specifications for Tunisia DUMs.

Tunisia DMUs;acoustics optimization design;noise prediction;noise testing

U270.2

A

10.3969/j.issn.1008-7842.2015.01.12

1008-7842(2015)01-0057-05

4—)女,教授级高级工程师(

2014-07-18)