单轨车自导向牵引连杆机构研制

倪世锋,刘文松,周 炜,吕士勇,程海涛

(株洲时代新材料科技股份有限公司,湖南株洲412007)

单轨车自导向牵引连杆机构研制

倪世锋,刘文松,周 炜,吕士勇,程海涛

(株洲时代新材料科技股份有限公司,湖南株洲412007)

介绍了一种单轨车自导向牵引连杆机构系统的设计、计算、生产制造和试验验证。试验结果表明该系统的结构、功能及制作工艺等满足该机构的相关技术规范要求,根据30年运行载荷谱进行了模拟疲劳试验,疲劳寿命符合要求。装车运用结果表明,机构各部件运转正常,该牵引机构达到了牵引和自导向的双重功能。

单轨车;自导向;牵引连杆机构;强度;疲劳试验

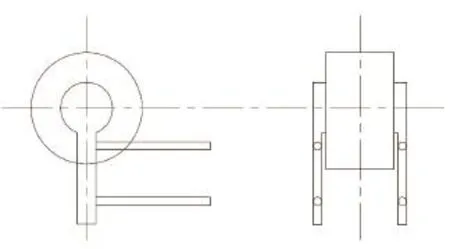

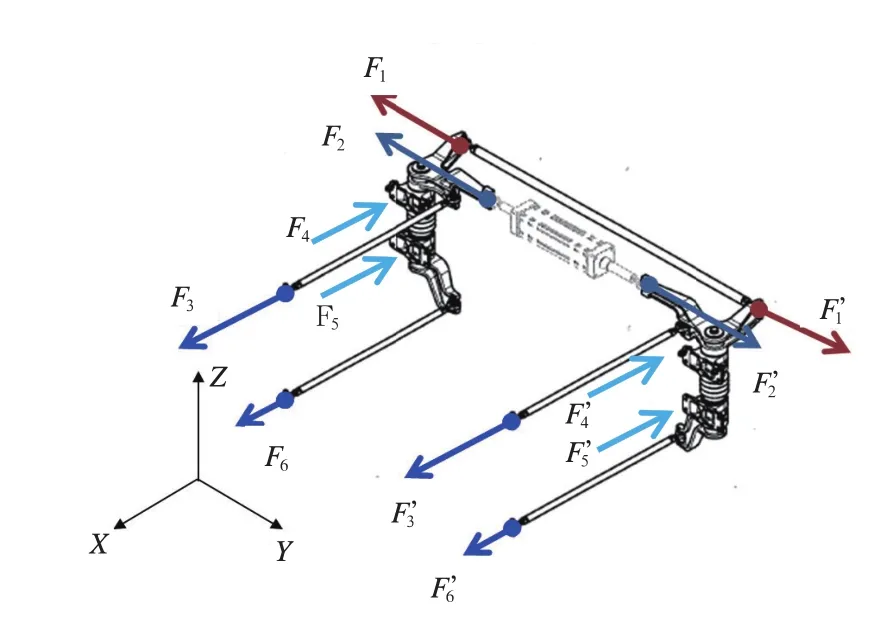

城市轨道交通由于其方便快捷的显著优势逐渐成为人们出行的首选,但是其投入大,线路选择和建造困难,这就促使了单轨车的出现。单轨车的优点是占地面积小,安全,准确迅速,低公害、舒适,轨道建设简单,耗资少,运输能力大,适应地形能力强[1]。单轨车有转弯半径小,爬坡能力强,运行噪声小等优点,在一定程度上克服了线路选择和建造困难的难题。跨坐式单轨车转向架是主流的单轨车转向架结构,主要是由构架组成、走行轮组成、导向轮组成、稳定轮组成、走行辅助轮组成、中央悬挂装置等组成[2]。其中导向轮和稳定轮都以轨道梁的侧面为走行面,起到缓冲车辆横向振动的作用,其中导向轮在过弯道时起导向作用,稳定轮是在车辆受到离心力、风力的时候起稳定作用[3]。轨道对导向轮和稳定轮的载荷非常大,为了降低导向轮和稳定轮的载荷,增加其寿命,增加车辆运行的安全可靠性,采用具有自导向功能的牵引连杆机构可以起到这个作用。它是一种新型的转向架牵引组件,前景非常广阔。某型单轨车转向架上的牵引连杆机构如图1所示。

图1 安装在某型单轨车转向架上的牵引连杆机构

1 技术要求

该型单轨车转向架规定了牵引连杆机构与转向架、车体之间的安装和接口尺寸。该型单轨车牵引连杆机构需要具备以下功能:

(1)传递转向架和车体之间的牵引和制动力;

(2)控制转向架和车体之间的倾斜度,即点头运动;(3)允许车体和转向架之间的转动;

(4)可减少曲线运动时轨道对导向轮的作用力;

(5)具备过载保护功能。64 kN(3 g加速度)的载荷下,牵引连杆机构的所有零部件应力未超过材料的屈服强度,125 kN(5 g加速度)的载荷下,牵引连杆机构具备过载保护功能的零部件必须失效,其他零部件的应力不能超过材料的屈服强度。为了降低能量损耗,牵引连杆机构控制在150 kg左右。

2 设计方案

2.1 分析工作原理

转向架构架将牵引或制动力传递到牵引杆组件上,进而传递到车体上。

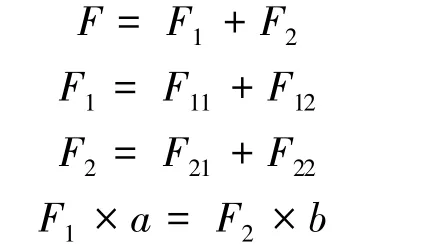

图2 上下牵引杆载荷分配图

牵引连杆机构有4根牵引杆组件与转向架连接,通过4个支撑座与车体连接。

通过杠杆原理,调节a和b,对上下牵引杆上的载荷进行分配,保证了车体与轨道之间的平行状态。

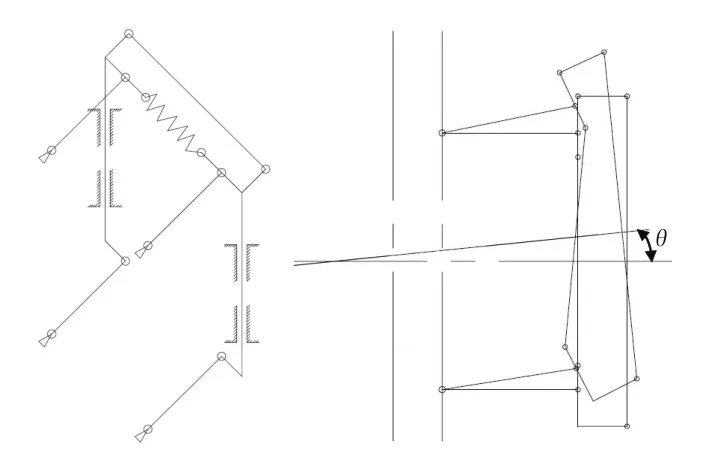

当车辆曲线行驶时,车体和转向架之间存在相对转动,牵引连杆机构各个球关节的转动以及传动轴与支撑座之间的相对转动,实现车体和转向架之间的相对转动,见图3。

图3 牵引连杆机构转动示意图

当车辆曲线行驶的时候,轨道对导向轮施加作用力用于抵消车辆运行时的离心力。由于助力油压弹簧提供向外的压力,使得牵引连杆机构向更大角度偏转的趋势,这样有效减少了轨道施加在导向轮上的作用力,增加了导向轮的使用寿命。

2.2 设计思路

为了满足技术要求,在结构设计、原材料选取、工艺处理、无损检测、系统装配、型式试验全部按照设计要求进行,为了能够满足减重要求,牵引连杆和安装座采用了铝合金,确立的主要技术特点包括:

(1)整个牵引连杆机构由牵引杆组件,抗倾杆组件左,抗倾杆组件右,横向连杆,油压弹簧组件构成,各组件之间采用螺栓、螺母连接组件进行连接;上传动臂与油压弹簧之间仅采用螺栓配合;

(2)对于抗倾杆组件,传动臂与传动轴花键过渡配合,并用轴肩进行定位;端部锁紧螺栓采用拉紧钢丝进行防松;钢套与传动轴采用热套过盈配合;支撑球铰与支撑座过盈配合,支撑球铰采用锥度设计,摩擦套与支撑球铰过盈配合;摩擦副为钢套与摩擦套之间的圆柱面;上下支撑座之间用防尘罩进行密封,并用喉箍固定。传动轴、传动臂之间采用花键过渡连接;

(3)对于牵引杆组件,球铰球头与套管之间采用右旋螺纹配合;关节球头与套管之间采用左旋螺纹配合;可扭动套管调整牵引杆组件长度;螺纹连接部分用卡环锁紧;牵引球铰与球头之间采用过盈配合;关节轴承与球头之间采用间隙配合,采用乐泰胶水黏结,并用挡圈固定。

(4)对于横向连杆组件,两球铰球头与套管之间分别采用右旋和左旋螺纹配合;可扭动套管调整横向连杆组件长度;螺纹连接部分用卡环锁紧;关节轴承与球头之间采用间隙配合,采用乐泰胶水粘结,并用挡圈固定;对于横向连杆杆体,过载保护元件与杆体焊接固定;

(5)对于油压弹簧组件,采用螺旋球头配合。

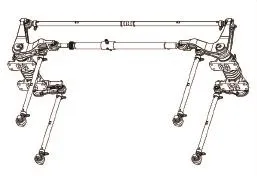

2.3 方案结构

按照2.2节设计思路进行设计的牵引连杆机构方案结构见图4。

图4 单轨车牵引连杆机构方案结构图

3 计算验证

3.1 传动轴常规载荷校验

传动轴为核心的零件,但其受力状况非常恶劣,因此对于牵引连杆机构强度计算重点是对传动轴的受力进行计算,其余零件的受力可参考FEA计算结果。

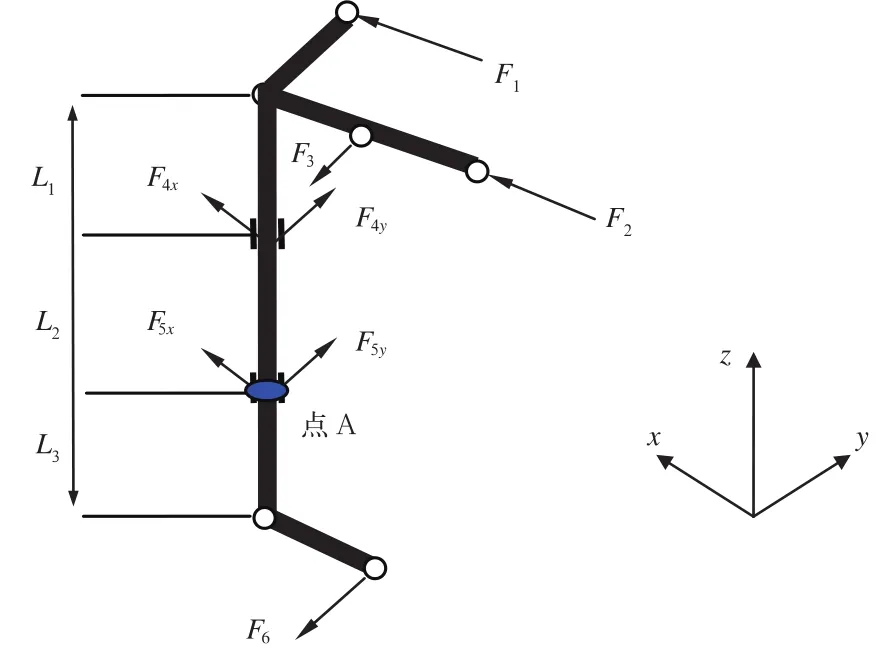

首先对传动轴受力进行分析,传动轴组件由传动臂及传动轴组成。车辆运行时,转向架通过牵引连杆作用到传动臂上,然后通过传动轴和支撑座杆最后传递到车体上,见图5。同时横向连杆由于力的平衡对上传动臂施加了作用力F1,油压弹簧组件也对上传动臂有压力F2。

图5 牵引连杆机构受力图

对传动轴组件进行受力分析,由于该机构是对称结构,故只对传动臂组件左进行受力分析,具体见图6。车体通过牵引杆对传动臂施加载荷F3和F6,油压弹簧组件对传动臂施加作用力F2,横向连杆施加到传动臂上的作用力为F1,安装在车体上的安装座对传动轴施加作用力F4和F5。由于支撑座对传动臂施加的载荷方向不确定,将在支撑座处所受到的力分解为x和y两个方向,即F4x,F4y,F5x,F5y。

图6 单个抗倾杆组件受力示意图

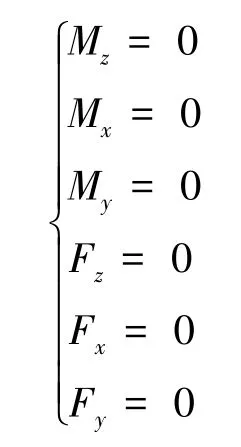

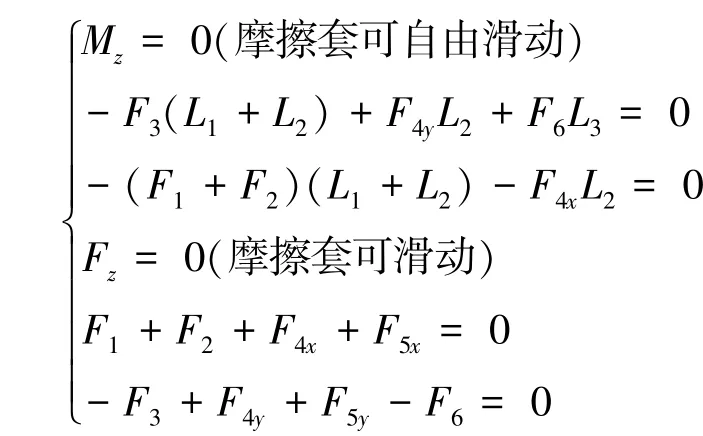

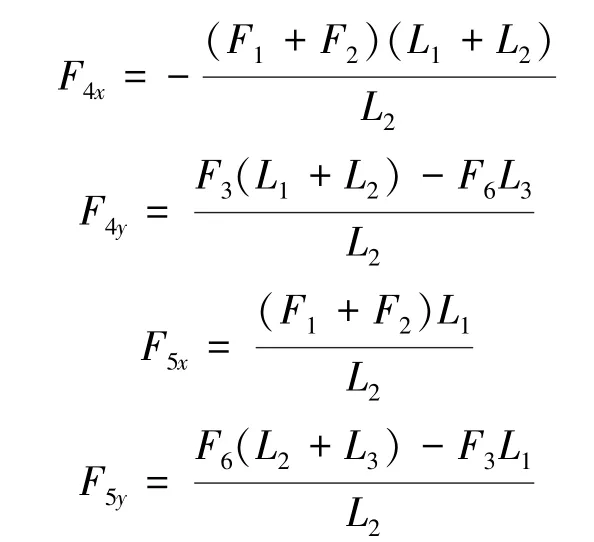

以点A为研究对象,由于力和力矩的平衡,得到

进而得到

结果如下:

在极限载荷情况下,F4x=-201.5 kN,F4y=67.6 kN,F5x=29 kN,F5y=-5.5 kN。

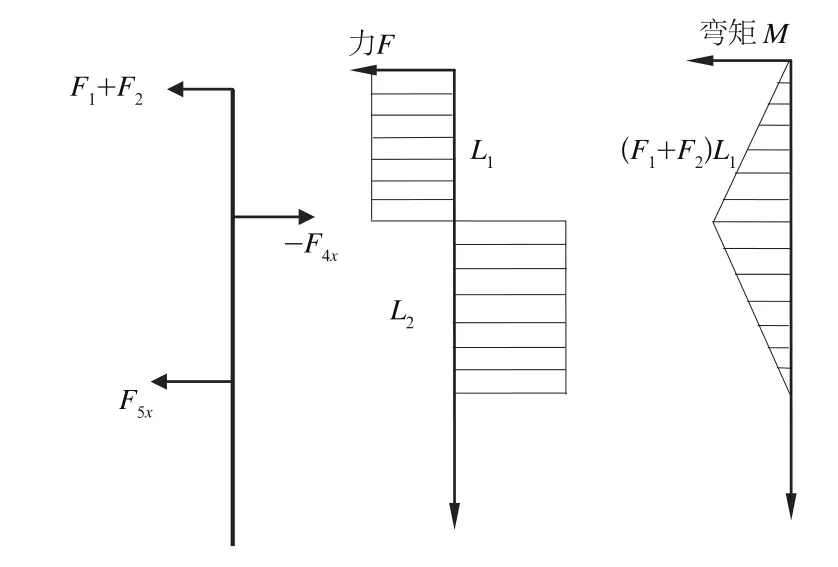

分析传动轴的受力示意图,x方向上传动轴各点的受力和弯矩分析见图7,y方向上传动轴的受力及弯矩分析见图8。

图7 传动轴x方向上受力和弯矩分析

图8 传动轴y方向上受力和弯矩分析

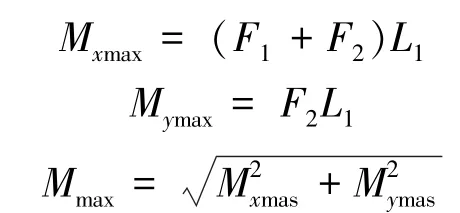

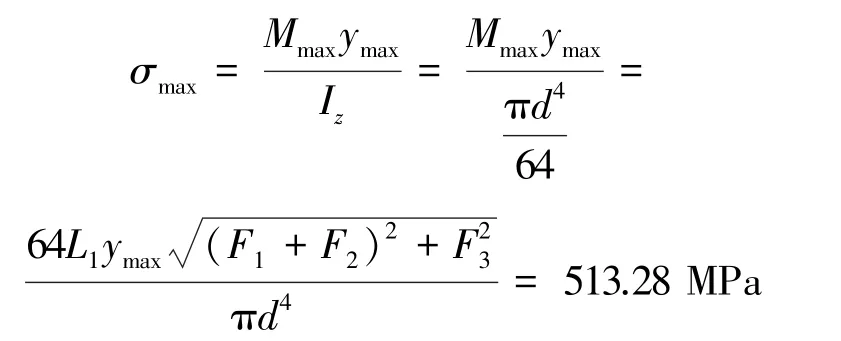

分析得到x和y方向上的最大弯矩都在L1处,即上支撑座的中心,弯矩值为

因此,轴的最大弯曲正应力为:

根据计算得到的传动轴应力,对其进行安全系数的校核,传动轴材料TMT选用的52CrMoV4 EN 10089的弹簧钢材料,其屈服强度≥1 300 MPa,抗拉强度为1 450~1 650 MPa。

根据机械设计手册上的安全系数计算公式,当传动轴受纯弯应力时,其弯曲安全系数的计算公式为:式中σ-1为根据材料参数和机械设计公式计算应力;κα为有效应力集中系数;ε为尺寸系数;β为表面状态系数;σmax即为计算得到的弯曲应力。计算得到安全系数为2.24。

3.2 牵引杆常规强度校核

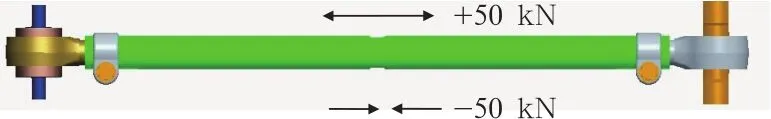

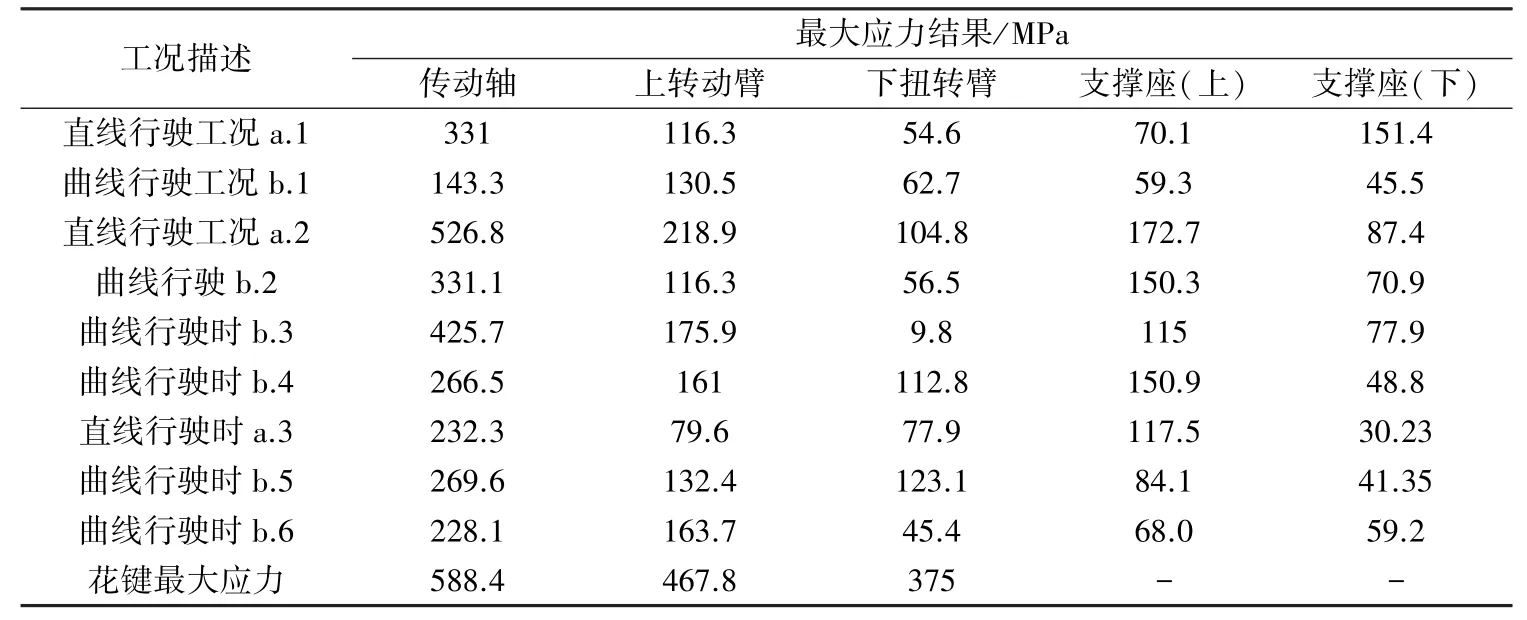

图9 牵引连杆受拉和受压载荷

牵引连杆在受拉载荷下的最大应力为低于材料的屈服强度压杆稳定临界力由于牵引杆的结构为两端铰支,长度系数μ=1,算得Fcr=129 kN,大于杆件的最大承受载荷。

3.3 横向连杆常规强度校核

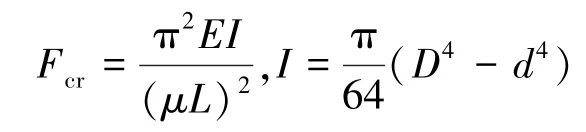

图10 横向连杆受拉和受压载荷

受拉时的强度校核,根据3.2节中的公式算出产品受24 kN(3 g)拉力时,最大应力212.1 MPa,低于屈服强度,受60 kN(5 g)拉力时,最大应力为530.4 MPa,大于材料的抗拉强度。可实现过载保护功能。

由于结构为变截面,用有限元分析其压杆稳定临界力,为38.96 kN,可实现过载保护功能。

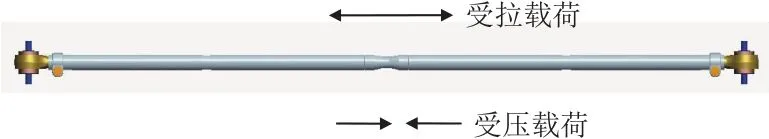

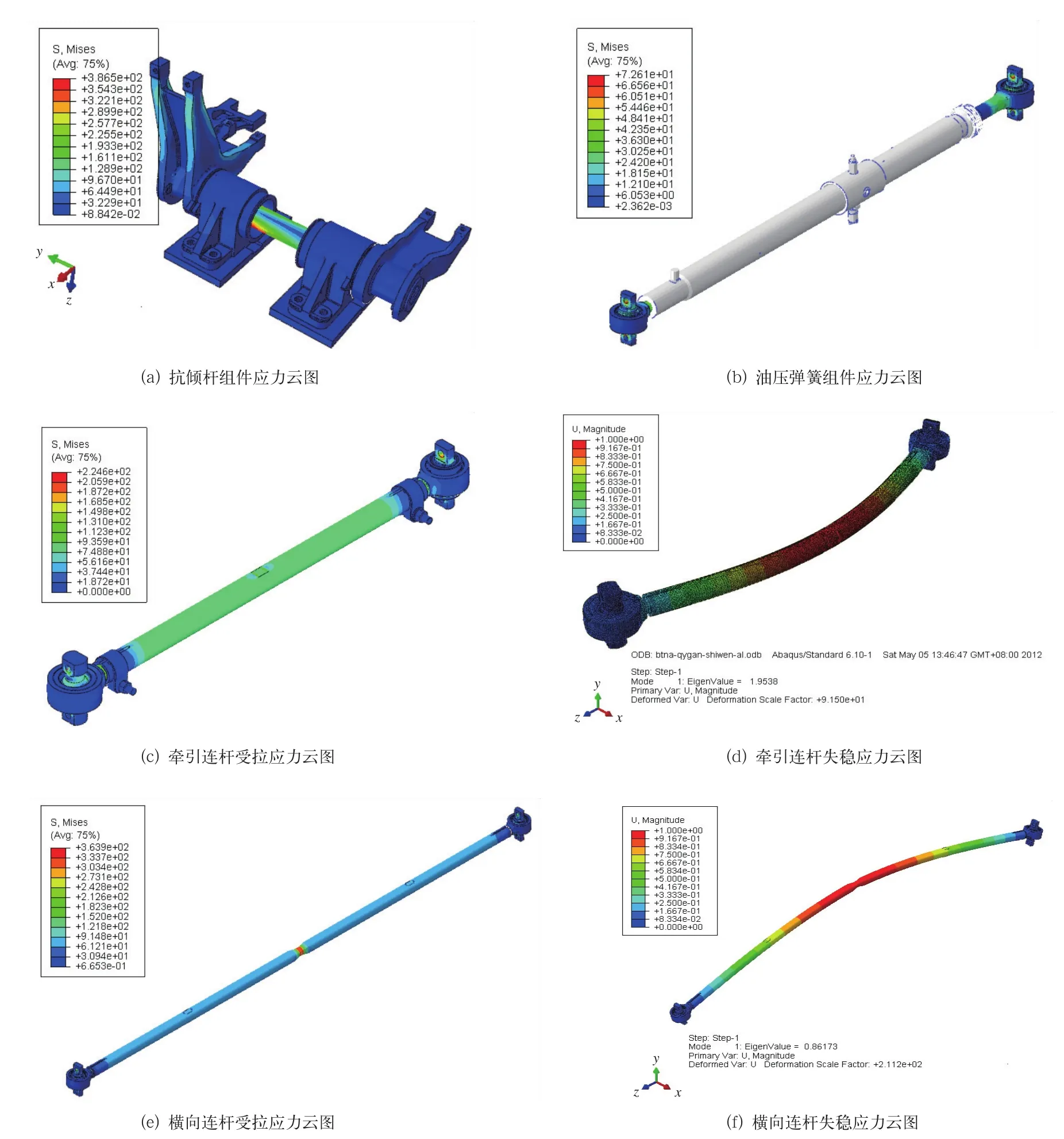

3.4 FEA强度校核

牵引连杆机构的工况比较多,分别对每个工况进行力的分解并进行FEA分析。应力分析云图见图11,抗倾杆组件的分析结果见表1,牵引杆组件的分析结果见表2,横向连杆的分析结果见表3,油压弹簧组件的分析结果见表4。分析结果设计表明满足技术要求。

表1 抗倾杆组件应力结果比较

表2 牵引杆组件应力结果

表3 横向连杆应力结果

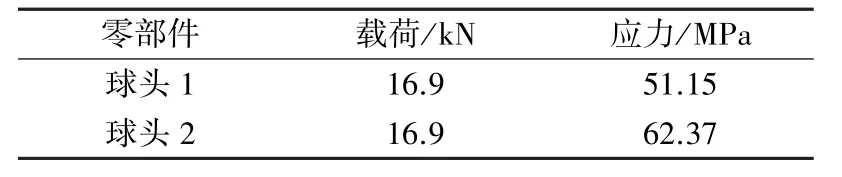

表4 油压弹簧应力结果

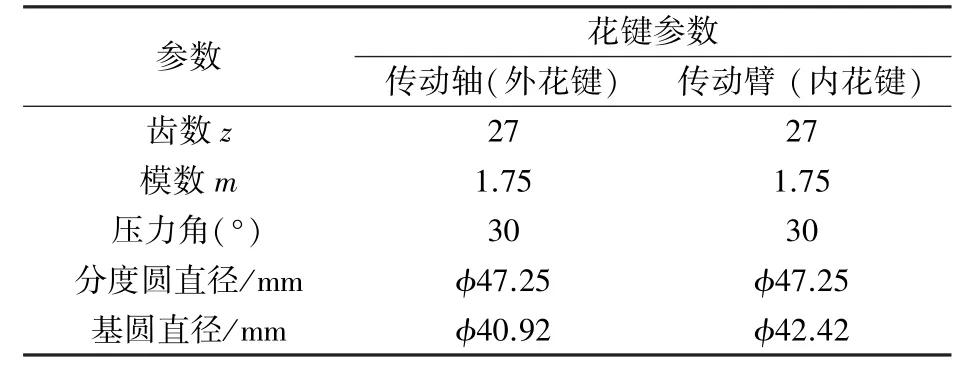

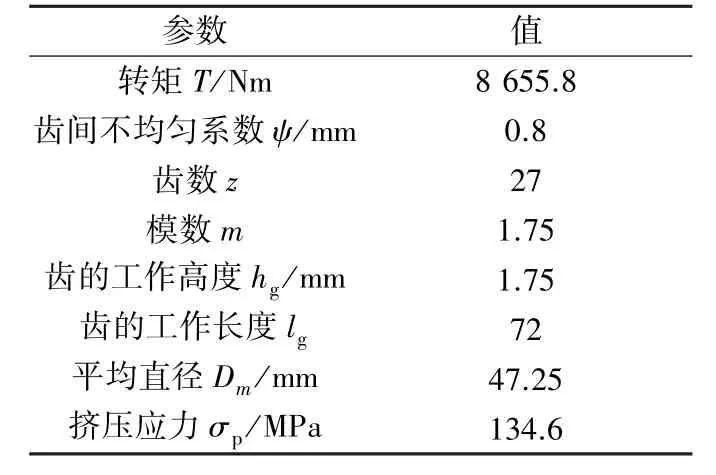

3.5 花键强度校核

本项目中,传动轴和传动臂采用过渡的花键配合,其中花键参数按照GB/T 3478标准。传动轴和传动臂花键的主要参数见表5。

表5 主要花键参数

式(1)为花键剪应力的校核公式(摘自机械设计手册),该公式从花键所受的纯挤压应力对花键的强度进行校核,52CrMoV4材料的最大挤压应力为150 MPa。

以极限载荷下进行计算花键强度的校核,此时的扭矩T=8 655.8 Nm。结果见表6,此时花键所受的挤压应力为134.6 MPa,低于52CrMoV4材料许用挤压应力150 MPa。

图11 在极限工况下零部件的应力云图

表6 花键强度校核

4 生产制造的关键过程控制

对于传动轴,其检测项点主要包括化学成分、机械性能、内部质量(超声波探伤)、表面缺陷(磁粉探伤)、喷丸质量检测。由于从原材料加工成传动轴的过程中,无影响其内部质量的工序,因此其内部质量的检测可在原材料上进行。在传动轴表面上的喷丸处理,可使得传动轴的表面保留残余压应力。在其安装使用时,表面残余压应力将可适量降低其应力,从而提高传动轴的抗疲劳性能。

传动臂由于结构复杂,采用AAR M 201-D级钢铸造毛坯,再进行机加工,除了常规的化学成分、机械性能检测外,其检测项点还包括表面缺陷的磁粉探伤检测以及内部质量的X射线检测。其中,磁粉探伤的检测,主要是为了避免钢件产品在铸造过程中,由于结构或工艺设计的不合理,导致铸造毛坯表面产生肉眼无法观察的微观裂纹。这些微观裂纹的存在,将大大降低零件的强度和疲劳寿命,尤其是产品在油漆后表面缺陷无法观察得到时,零件产品中表面缺陷的存在将导致无法估量的后果。

5 试验验证

牵引连杆机构的性能检测主要包括极限强度测试和整体疲劳测试。

极限强度测试的主要目的是验证牵引连杆机构的强度和过载保护功能是否满足设计需求。进行检测时,利用相应的试验工装模拟牵引连杆机构的安装条件,通过12通道试验机在牵引连杆机构的纵向和横向上施加载荷,用于模拟直线和曲线行驶时的工况。在试验过程中记录载荷位移和应力曲线。模拟产品在3 g的加速度即极限载荷64 kN下,所有零部件未出现屈服变形和裂纹,同时应力测试也未超出产品材料的屈服强度。模拟产品在5 g的加速度即极限载荷125 kN下,横向连杆失效破坏,实现了产品的过载保护功能,同时其他零部件未出现屈服变形和裂纹,满足了设计要求。

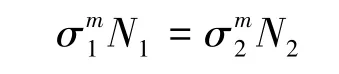

根据客户要求,产品需要做1 000万次的疲劳试验。由于疲劳试验过程中设备有频率限制,为了缩短疲劳时间,我们加大了疲劳载荷。材料的S-N曲线可以近似看作由两条直线组成,一是斜线、一条是平行于横坐标轴的直线,两条直线交点的纵坐标就是疲劳极限,S-N曲线斜线部分的方程式为

式(2)中m和C为与材料相关的常数[4]。可以得到

为了达到相同的疲劳损伤,我们按照公式(2)经过计算,总共需要完成170万次疲劳试验。疲劳试验条件见表7。在疲劳试验过程中,我们还进行了应力测试,以便计算疲劳损伤。达到疲劳循环次数后,我们对零部件表面进行了相关的无损检测,没有发现裂纹等异常现象。同时通过疲劳试验过程中采集的应力计算出各零部件的疲劳损伤<1。通过疲劳试验验证,表明牵引连杆机构具有足够的疲劳寿命。

表7 某型单轨车牵引连杆机构疲劳试验要求

6 装车运营

通过型式试验后,小批量制造并安装到现车进行装车运营考核,经过近2年的运行,机构各部件运转正常,该牵引机构达到了牵引和自导向的双重功能。

7 结束语

进行了某型单轨车自导向牵引连杆机构的设计和生产,并对系统进行了常规计算和有限元分析,结果表明,各部件的最大应力远小于许用应力,强度满足要求;经过了170万次的加速疲劳试验,单轨车牵引连杆机构未发生问题。其结构、强度、过载保护功能、制作工艺以及疲劳性能完全满足该型单轨车的运用要求。

[1] 黄顺斌,易圣涛.日本的单轨车[J].国外公路,1996,16(3):40⁃41.

[2] 严隽耄,付茂海.车辆工程[M].北京:中国铁道出版社,2008.

[3] 张建全,黄运华,等.跨坐式单轨车导向轮稳定轮预压力研究[J].铁道机车车辆,2011,31(3):48⁃52.

[4] 徐 灏.疲劳强度[M].北京:高等教育出版社,1988.

Development of Self⁃guidance Monorail Traction Link Mechanism

NI Shifeng,LIU Wensong,ZHOU Wei,LYU Shiyong,CHENG Haitao

(Zhuzhou Time New Material Technology Co.,Ltd.,Zhuzhou 412007 Hunan,China)

The design,calculation,production&manufacturing and test of a self⁃guidance traction link mechanism used on a monorail car are introduced.Test results indicate that the structure,functions and production process can meet the technical requirements of the mechanism.Af⁃ter going through accelerated fatigue test which is equivalent to 30 years’life,the mechanism runs well.

monorail car;self⁃guidance;traction link mechanism;strength;fatigue test

U239.5

:A

10.3969/j.issn.1008-7842.2015.01.28

1008-7842(2015)01-0121-06

4—)男,工程师(

2014-07-01)