中国甲烷化催化剂专利现状及分析

侯建国,姚辉超,王秀林,宋鹏飞,高 振,穆祥宇,张 瑜

(中海石油气电集团技术研发中心,北京 100028)

中国甲烷化催化剂专利现状及分析

侯建国,姚辉超,王秀林,宋鹏飞,高 振,穆祥宇,张 瑜

(中海石油气电集团技术研发中心,北京 100028)

对甲烷化催化剂的中国专利进行了定量和定性分析,阐述了发展趋势、专利分布和主要专利,并结合工业对专利转化现状进行简要分析。

甲烷化催化剂;专利分析;专利转化

专利文献作为国家科技创新成果的重要表现形式和主要载体,较之其他文献包含着更丰富的技术、市场和法律等信息。系统的专利文献分析,可揭示相关产业或企业的技术研发实力、技术热点和空白点、市场发展策略等重要信息。挖掘专利文献所蕴含的丰富信息,在提高自身创新和发展能力,进而提高整体竞争力的过程中可起到事半功倍的效果[1]。基于“富煤少油少气”的能源国情和日趋严格的环保要求,能源清洁化势在必行。煤制天然气[2]或焦炉煤气制天然气是缓解我国天然气供求矛盾、实现能源清洁化的一条有效途径,甲烷化技术是实现这一途径的关键技术之一,而甲烷化催化剂作为该技术的重要组成,对其进行专利检索与分析更有着现实意义。

前文已对甲烷化工艺技术流程中国专利文献进行了分析[3],本文借助国家知识产权局(SIPO)和中国期刊全文数据库(CNKI)对甲烷化催化剂相关专利进行检索,经检索除燥、分类等数据清洗后截止至2014年12月底获得甲烷化催化剂相关专利130多篇。采用定量和定性相结合的分析手段,概述了甲烷化催化剂专利的发展历程及趋势,统计分析了专利数量、申请人等信息,剖析了主要专利中公布的各类甲烷化催化剂的各核心要点,以期为我国甲烷化催化剂专利研究开发提出建议。

1 甲烷化催化剂专利发展概述及统计分析

甲烷化催化剂的研发可追溯到1902年,法国Sabatier和Senderens首次采用镍催化剂催化CO与H2反应得到CH4。此后甲烷化催化剂主要应用在以下几个方面:脱除合成氨气体中残留的少量CO(φ≈0.1%~2%),避免CO毒害氨合成催化剂;催化低热值煤气中CO和CO2的甲烷化反应制备高热值的城市燃气或SNG;利用甲烷化反应优先脱除H2燃料电池中少量CO,消除CO对Pt电极的毒害作用;通过CO2甲烷化生产清洁燃料CH4,变废为宝减缓温室效应[4]。

20世纪60~80年代我国就已开展了甲烷化技术的研究,早期甲烷化催化剂的研究开发和专利主要集中以下两个方面:合成氨气体的净化和城市燃气热值的提高。早期合成氨甲烷化催化剂相关专利有3篇[5-7],主要单位有南开大学、四川大学和南京化学工业公司研究院等;城市煤气甲烷化催化剂有2篇[8-9],中国科学院大连化学物理研究所成果显著。

甲烷化反应是强放热反应,煤基合成气(焦炉煤气或煤气化后的合成气)中φ(CO+CO2)高达10%~24%,且合成天然气时需完全甲烷化,意味着煤基合成气合成天然气的甲烷化反应比合成氨中的微量CO和CO2甲烷化以及城市煤气中的部分甲烷化更加剧烈、放出更多热量,因此煤基合成气制天然气的甲烷化催化剂耐高温活性和稳定性要求更高。初步统计1980~2014年,以煤基合成气生产合成天然气(SNG)为目标的甲烷化催化剂专利约有98篇(表1),其中在1980~2000年仅有10篇,2000~2009年18篇,而2010~2014年迅猛增加到了70篇。1980~2014年专利数量的变化反映了国内的能源需求和政策倾向。随着环境问题加剧,国内天然气供需矛盾日益突出,基于国情,通过煤基合成气甲烷化技术生产合成天然气越发受到重视,国内多数焦炉煤气制天然气和煤制天然气项目恰好也是集中这一时期。国内研发机构开展了大量研究,围绕煤基合成气的甲烷化催化剂的特性开发了镍基催化剂、贵金属催化剂、耐硫催化剂以及新型甲烷化工艺浆态床对应的催化剂。

表1 以生产SNG为目标的国内甲烷化催化剂专利统计

从表1可知,镍基催化剂专利占据甲烷化催化剂专利近70%,相关专利68篇,研发机构多达17家,其中西南化工研究设计院有限公司、神华集团、太原理工大学、中科院大连化物所等成果显著。随着对镍基催化剂反应机理的研究深入,汉能科技公司、华南理工大学等一些研发机构利用Ru、Ir、Rh等贵金属代替或配合金属镍作为反应活性中心。贵金属甲烷化催化剂具有反应温度低、活性高、选择性好等优点,缺点是价格昂贵,目前贵金属甲烷催化剂相关专利仅8篇。镍基催化剂虽然活性也很高,但是容易硫中毒,很容易积炭,钴、钼催化剂具有一定抗硫性能,国内也已展开耐硫甲烷化催化剂的研发,相关专利有17篇。浆态床甲烷化工艺作为一种新型甲烷化技术,所用催化剂性能也异于固定床催化剂,太原理工大学和赛鼎工程公司在这方面做了许多研究,有5篇相关专利。

2 甲烷化催化剂主要专利剖析

甲烷化催化剂一般由活性组分、高温载体、助剂等几部分共同决定。活性组分为:Ni、Ru、Rh、Pd、Fe、Co、Ir、Pt、Rb、Mo、Ag等[10],催化剂的分类方法很多,一般依据活性组分的不同分为镍基催化剂、贵金属催化剂(Ru、Rh、Pd、Ir、Pt、Rb、Ag)、耐硫催化剂(Co和Mo)等。助剂主要选用过渡金属(Fe、Mn、Co、Mo、V和W等)、碱土金属(Be、Mg和Ca等)或稀土金属(La、Ce和Sm等)。高温载体的选择和处理方式不尽相同,通常所使用的载体材料为既高温稳定又难还原的金属氧化物 (Al2O3、TiO2、ZrO2和SiO2等)[11]。

2.1 镍基催化剂专利

Ni具有较好的活性,且比较廉价,研究比较成熟,目前工业开发阶段的甲烷化催化剂几乎都是Ni或Ni的混合物作催化剂,镍基甲烷化催化剂的专利数量占甲烷化催化剂的70%以上。煤基合成气生产合成天然气甲烷化催化剂的研究开发主要基于合成氨净化甲烷化和城市煤气的镍基甲烷化催化剂,通过增加活性组分镍含量、添加碱土或稀土金属助剂,以及改进载体性能等手段,提高催化剂高温活性和稳定性。

镍是催化剂的活性中心,对甲烷化反应起着催化作用。增加镍含量是提高甲烷化催化剂耐高温活性和稳定性的有效手段之一,国内专利开发镍基甲烷化催化剂中镍的质量分数分布在10%~50%。虽然催化剂镍含量的增加在一定范围内可提高催化剂的性能,但并不是越高越好,催化剂的性能必须在助剂和载体的共同配合下才能发挥到更优。

碱土金属、过渡金属和稀土金属作为助剂对甲烷化催化剂起着结构调节和电子调节的作用。碱土金属及其氧化物通常具有较好的导热性,MgO是专利中采用较多的一种结构稳定剂。 专利CN101391218A[12]、CN101920208A[13]均采用MgO作为甲烷化催化剂助剂,表现出以下优点:①MgO与NiO形成任何比例的固溶体,在焙烧时能有效抑制NiO晶粒长大,提高分散度;②A12O3与MgO通过高温煅烧,形成镁铝尖晶石结构MgAl2O4,具有较好的热稳定性;③碱性MgO的加入可中和Al2O3载体中的酸性中心使载体呈中性或弱碱性,减缓了烃类裂解速度,提高了抗积炭性能,有利于延长催化剂的寿命。

IVB、VB、VIB和VIIB族过渡金属含未充满的d轨道,可作为电子助剂,提高催化活性,Fe、Mn、Co、Mo、V、W 等较常 见。 CN102247861A[14]和CN102259005A[15]中添加Fe合金化形成Fe-Ni合金或NiO-FeO,促进了H2、CO的吸附,同时降低了CO的解离能,表现出高CO甲烷化催化活性,显著提高了水热稳定性和长寿命。此外Sehested等[16]尝试了百余种金属组合,并将其价格与相应的负载型催化剂的活性进行了对比,发现Fe与Ni组合在价格上的优势十分明显。

稀土金属兼具电子型助剂和结构型助剂的双重作用,能提高催化剂活性和稳定性,且能抗积炭,是目前煤制天然气甲烷化催化剂中最具研究前景的 助 剂 。 CN102091631A[17]、CN102114425A[18]、CN110468311A[19]、CN101890353A[20]等公布的稀土元素主要有:La、Ce和Sm等,其作用是可提高金属分散度,调节Ni表面的电子态,降低Ni与Al2O3作用力,提高抗积炭能力。

载体为活性组分提供骨架,起到分散和支撑作用。甲烷化催化剂常用载体有Al2O3、TiO2、ZrO2、SiO2及其复合载体等。Al2O3是一种普遍使用的催化剂载体,更适合煤制天然气甲烷化催化剂的实验室研究及工业放大时使用[21-22]。γ-Al2O3具有价廉、熔点高、粒度小、分散度高和耐热性好等优点,具有较大的比表面积和丰富的孔隙率;Al2O3与NiO的强相互作用还可阻止Ni晶粒聚集长大,从而提高Ni晶粒的稳定性。但Al2O3的表面呈酸性,易造成催化剂积炭;焙烧温度过高时,易形成难还原的NiAl2O4。

TiO2是N型半导体,能与负载于其表面的金属产生强烈的相互作用,以TiO2为载体的催化剂具有活性高、低温活性好、抗中毒性强等特点,尤其对非均相体系催化剂是一种十分理想的载体[23]。其缺点有:比表面积小,机械强度不高。ZrO2与TiO2类似,但成本较高,比表面积较小,高温下易团聚,常作为添加剂使用[24-26]。SiO2载体具有较好的孔结构和较大的比表面积,价格低廉,但与金属组分之间相互作用不强,易烧结团聚而失活。

复合载体是综合利用各组分的优点,改进缺点,得到性能最优化的载体。CN110468311A制备了TiO2-Al2O3复合载体:TiO2的引入可抑制尖晶石物种的形成,增加活性金属组分的分散度,增强电子相互作用,提高甲烷化活性[19]。CN103071507A采用SiO2-Al2O3复合载体,SiO2的引入可增大比表面积和孔容[27]。CN102247861A和CN101890353A分别采用ZrO2-Al2O3复合载体,可提高热稳定性,抑制尖晶石物种的形成,增加活性组分的分散度[14,20]。

2.2 贵金属催化剂专利

贵金属Ru、Rh等可催化甲烷化反应,既可用于富氢气体(如燃料电池用氢气)中微量碳氧化物脱除,也可用于高浓度CO(如羰基合成工业尾气)中微量H2的脱除。Ru基催化剂研究比较多,相比镍基而言,具有选择性高、低温活性好等优势。截止2014年底国内贵金属甲烷化催化剂专利8篇,均采用Ru作为催化活性中心。CN1039478C是国内最早在甲烷化催化剂添加Ru的专利,采用金属离子混合水溶液的浸渍法,制备了Ni-Ru-稀土/ZrO2三组分催化剂,400℃时CO2的转化率达90%以上,甲烷选择性为100%[28]。CN102600837A制备了以Ru为活性中心、氧化铝为载体的甲烷化催化剂,可有效催化CO与H2反应,使得反应尾气中φ(H2)降至1000×10-6[29]。Ru基甲烷化催化剂主要应用在净化领域,其共同特点是发生微量反应,所需活性组分担载量要求较少。然而贵金属Ru价格昂贵,目前还不适合用于合成天然气工业领域。

2.3 耐硫催化剂专利

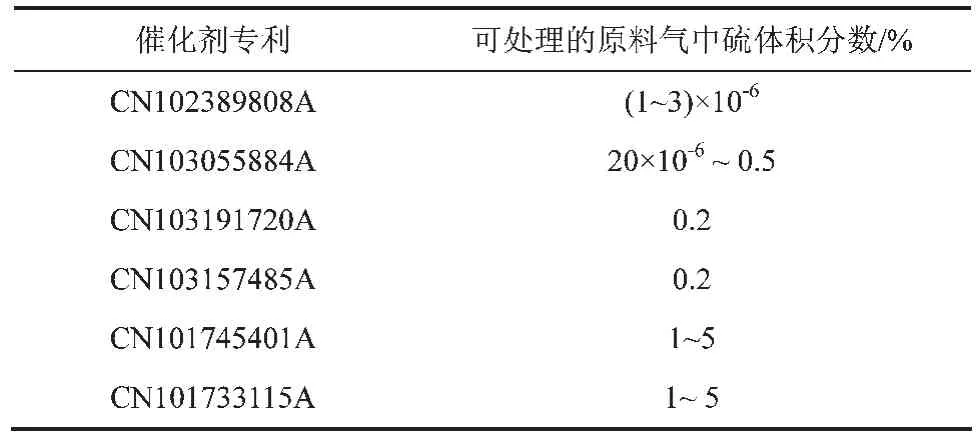

耐硫甲烷化催化剂主要是以MoS2为活性中心。国外的一些燃气公司和煤气研究所于20世纪70~80年代相继开发出了以MoS2为活性组分的耐硫甲烷化催化剂,有些还通过了中试测试,并成功用于商业化运行。国内在耐硫甲烷化催化剂方面也做了大量的研究,大部分采用钼为主要活性组分,可选择ZrO2、CeO2、Al2O3、SiO2、Cr2O3为载体,催化剂耐硫性能因其他组分不同而异 (表2)。CN102389808[30]以Mo2O3、CoO和NiO为活性组分、Al2O3为载体、La2O3为助剂,可用于φ(H2S)为(1~3)× 10-6的焦炉煤气,CO转化率和选择性均为99.9%。CN101733115[31]和CN101745401[32],均以Mo、W和V作为活性组分,两种催化剂均可处理硫体积分数达5%的原料气。国内耐硫甲烷化催化剂研究开发虽然比国外起步晚,但是发展一直持续进行,天津大学在耐硫甲烷化催化剂方面做了大量研究,部分研究成果处于中试阶段。耐硫催化剂工业化还需解决催化剂反应活性低,耐硫程度有限,使用前需用高浓度H2S和H2预硫化、预还原,过程繁琐等问题。

表2 国内耐硫甲烷化催化剂专利可处理原料气中的硫含量

2.4 浆态床催化剂专利

浆态床和流化床甲烷化工艺是有别于固定床的新型甲烷化工艺,各自对应的催化剂结构和性能要求不同于固定床催化剂。由于流化床甲烷化催化剂的专利尚未报道,本文着重对浆态床甲烷化催化剂及其专利进行分析。甲烷化反应是强放热反应,反应中热量的传递与转移是影响甲烷化技术发展需要解决的问题。浆态床工艺采用的反应器是以导热系数大、热容大的惰性液相组分,实现床层的等温,有效避免了固定床工艺的飞温问题[33]。浆态床催化剂必须具备更高的比表面积、更小且均匀的粒度、更高的活性、更强的耐磨性能以及更好的低温反应活性。CN102942971A采用雷尼镍作为浆态床工艺的催化剂,先通过熔融制备Ni-Al合金,再经NaOH将合金中的Al抽提而制备出多孔的骨架镍,大大提高了机械强度和耐磨性能[34]。CN102872875A以Ni为活性中心,添加稀土金属La等助剂,负载在γ-Al2O3上,经过载体预处理,浸渍、干燥和焙烧、氢还原等一系列精密过程,制得粒度更小且均匀、反应温度更低的催化剂[35]。CN102872874A制备了负载型镍基浆态床催化剂,采用浸渍法与溶液燃烧法相结合,催化性能及稳定性高[36]。CN103357418A和CN103349987A克服了工业甲烷化催化剂在浆态床工艺中不耐硫的缺点,在镍基浆态床中添加耐硫金属助剂如Co、Mo等,使得催化剂具有良好的低温活性和耐硫性能,适应于原料气硫体积分数为0.5%~8%[37-38]。

目前浆态床甲烷化催化剂专利有5篇,研究成果还处于实验室阶段,工程化具有一定挑战性,预计近期难于产业化。

3 专利转化及工业应用情况

表3 甲烷化催化剂技术专利对比分析

结合甲烷化催化剂技术专利对比分析 (表3),从目前国内甲烷化技术工业化情况分析,镍基甲烷化催化剂已经得到广泛的应用,无论早期的合成氨净化、提高城市燃气热值,还是近些年焦炉煤气制天然气和煤制天然气,都成功实现专利的转化。国内的西南化工研究设计院有限公司、中科院大连化物所、大唐国际、新奥新能(北京)科技有限公司等均在进行镍基甲烷化催化剂的研究和专利开发。西南化工研究设计院有限公司开发出CNJ-5型焦炉煤气制天然气甲烷化催化剂已经在多个项目上成功运用,该院和中海石油气电集团有限责任公司联合开发的CNJ-8型煤制天然气甲烷化催化剂及其配套工艺,已完成小试、模试、中试试验,通过了中国石油和化学联合会的科研成果技术鉴定,现正处于工业推广阶段。

贵金属甲烷化催化剂比镍基甲烷化催化剂有一定优势,但由于成本因素,在焦炉煤气制天然气和煤制天然气工业鲜有报道;耐硫催化剂可显著降低甲烷化工艺对原料气的净化成本,但催化剂性能有待进一步完善,目前国内尚未见到规模应用的报道;浆态床工艺及催化剂的研究成果还处于实验室研究阶段,从小试到中试及工程应用放大,再到产业化,仍需深入开发研究,可见其专利技术虽具备一定的创新性,但目前难以在实际应用方面发挥作用。

4 结语

国内天然气需求和政策倾向促使甲烷化催化剂的研究不断深入,催化剂开发由成熟的镍基催化剂向着催化活性高、热稳定性好、抗积炭能力强、耐硫适用性广等方面发展。目前工业开发阶段的甲烷化催化剂几乎都是Ni或Ni的混合物作催化剂,镍基甲烷化催化剂的专利数量占甲烷化催化剂的70%以上。镍系催化剂仍将在一段时间内是煤制天然气主流工业化催化剂。

贵金属甲烷化催化剂、耐硫甲烷化催化剂以及浆态床甲烷化催化剂处于实验室开发阶段,尚未大规模的工业化应用,国内研发机构积极开发更经济、更高效、更适合煤基合成气制天然气的新型甲烷化催化剂,推进催化剂的升级换代。

[1]高兆梓.基于专利分析的竞争对手分类系统研究[D].山东科技大学,2010.

[2]汪家铭;蔡洁.煤制天然气技术发展概况与市场前景[J].天然气化工(C1化学与化工),2010,35(1):64-70.

[3]侯建国,高振,王秀林,等.中国甲烷化工艺技术专利现状及分析[J].天然气化工(C1化学与化工),2015,40(2):66-70.

[4]赵安民.合成气甲烷化镍基催化剂的研究 [D].华东理工大学,2012.

[5]陈国民,杨盛銮,薛淼,等.含稀土甲烷化催化剂[P]. CN:1043449A,1990.

[6]王文灼,胡常伟,陈豫,等.低镍甲烷化催化剂及其制备方法[P].CN:1043639A,1990.

[7]邓国才,马洪涛,穆瑞才,等.用于净化合成氨原料气的甲烷化催化剂[P].CN:1121898A,1995.

[8]付桂芝,刘淑芬,吕永安,等.一种非钼基氧化物耐硫甲烷化催化剂及其制备[P].CN:1091336A,1993.

[9]吴迪镛,刘淑芬,付桂芝,等.复合型耐硫甲烷化催化剂[P].CN:1101302A,1993.

[10]Mills G A,Steffgen F W.Catalytic Methanation [J].Catal Rev Sci Eng,1974,8(2):159-210.

[11]胡大成,高加俭,贾春苗,等.甲烷化催化剂及反应机理的研究进展[J].过程工程学报,2011,11(5):880-892.

[12]郭雄,卿涛,韩续良,等.一种焦炉气甲烷化催化剂及其制备方法[P].CN:101391218A,2009.

[13]常俊石,蒋建明,次东辉,等.一种合成甲烷催化剂及其制备方法和应用[P].CN:101920208A,2010.

[14]赵利军,李克健,蔺华林.一种煤制天然气高温甲烷化催化剂及其制备方法[P].CN:102247861A,2011.

[15]许世森,陈亮,徐越,等.用于煤制天然气辅助甲烷化反应器的催化剂及其制备方法[P].CN:102259005A,2011.

[16]Sehested J,Larsen K,Kustov A,et al.Discovery of technical methanation catalysts based on computational screening[J].Top Catal,2007,45(1-4):9-13.

[17]丁家灏,邵允,于海斌,等.煤制天然气催化剂及其制造方法[P].CN:102091631A,2011.

[18]郭翠梨,张金利,张俊涛,等.煤制气甲烷化催化剂及其制备方法[P].CN:102114425A,2011.

[19]袁权,吴迪镛,黄彬堃,等.一种用于煤制气甲烷化的催化剂及其制备方法[P].CN:101468311A,2009.

[20]李克健,蔺华林,赵利军.一种高温甲烷化催化剂及其制备方法、用途[P].CN:101890353A,2010.

[21]何洋,曾凌云,李泽军,等.一种煤制天然气的催化剂及其制备方法[P].CN:102513119A,2012.

[22]曾凌云,何洋,刘玉成,等.一种煤制天然气催化剂及其制备方法[P].CN:102921429A,2013.

[23]沈炳龙,沈雁军,沈雁来,等.一种钛基甲烷化催化剂及其制备方法和应用[P].CN:102755894A,2012.

[24]董新法,刘其海,林维明.用于富氢重整气中CO选择性甲烷化的催化剂及其制备方法 [P].CN:101371987A, 2009.

[25]董新法,莫欣满,林维明.一种富氢气体中CO选择性甲烷化催化剂的制备方法[P].CN:101185892A,2008.

[26]任军,秦志峰,苗茂谦,等.一种含镍甲烷化催化剂的快速制备方法[P].CN:102580752A,2012.

[27]李春启,梅长松,周帅林,等.一种完全甲烷化催化剂及其制备方法和应用[P].CN:103071507A,2013.

[28]江琦.二氧化碳加氢甲烷化过程的催化剂及其制备方法[P].CN:1039478C,1998.

[29]姚元根,周张锋,乔路阳,等.Ru/Al2O3甲烷化脱氢催化剂及其制备方法[P].CN:102600837A,2012.

[30]李玉富,李泽军,赵丹,等.一种耐硫甲烷化催化剂及其制备方法[P].CN:102389808A,2012.

[31]孙予罕,姜东,李德宝,等.一种耐硫甲烷化催化剂及制备方法和应用[P].CN:101733115A,2010.

[32]孙予罕,赵立红,姜东,等.一种负载型耐硫甲烷化催化剂及制备方法和应用[P].CN:101745401A,2010.

[33]赵玉龙.浆态床FT合成反应器的工程放大[J].化学反应工程与工艺,2008,24(5):461-467.

[34]李忠,范辉,张庆庚,等.雷尼镍做为浆态床合成甲烷催化剂的应用[P].CN:102942971A,2012.

[35]翟晓曦,范辉,李忠,等.一种浆态床甲烷化催化剂及制备方法和应用[P].CN:102872875A,2012.

[36]李忠,吉可明,范辉,等.一种用于浆态床甲烷化负载型镍基催化剂及其制法和应用[P].CN:102872874A,2012.

[37]曹会博,张庆庚,翟晓曦,等.一种适用于浆态床甲烷化耐硫催化剂及制法和应用[P].CN:103357418A,2013.

[38]张庆庚,曹会博,李忠,等.适用合成气浆态床甲烷化的耐硫催化剂及制法和应用[P].CN:103349987A,2013.

Present situation and analysis of patents on methanation catalysts in China

HOU Jian-guo,YAO Hui-chao,WANG Xiu-lin,SONG Peng-fei,GAO Zhen,MU Xiang-yu,ZHANG Yu (Research and Development Center of CNOOC Gas and Power Group,Beijing 100027)

The patents on methanation catalysts in China were analyzed quantitatively and qualitatively,and the development trend and distribution of patents and the important patents were introduced.Furthermore,the industrial transformation status of methanation catalyst patents was presented briefly.

methanation catalyt;patent analysis;patent transformation

TQ426;TQ221.11;TQ546.4

:A

:1001-9219(2015)03-70-06

2015-03-04;

:侯建国(1970-),男,博士后,高级工程师,主要从事煤制天然气、焦炉煤气制天然气方面的研究,电话010-84523249,电邮houjg@cnooc.com.cn。