TC17合金盘轴锻件普通β锻成形工艺优化

中航工业贵州安大航空锻造有限责任公司 李玉凤 占立水 苏春民 张 振

TC17合金属于(α-β)型两相钛合金,采用β锻生产的锻件具有良好的断裂韧性和抗蠕变性能[1];而钛合金β锻生产过程控制难度大,成形温度范围窄,变形量大,必须一火完成锻造过程。要获得良好的组织性能须保证TC17合金β锻锻造温度在Tβ上30~60℃内,变形量控制在30%~50%范围。对于大中型盘轴类TC17合金锻件多采用等温锻方式成形,新产品通常要求短周期、低成本和高质量交付,等温锻无法满足客户研发需求。为此决定采用普通热模锻进行TC17合金盘轴件的β锻成形,并通过CAD/CAE一体化先进设计平台对TC17合金盘轴件进行锻件、模具及工艺优化设计,以便实现缩短研发周期、降低试造成本、提高工作效率和产品质量的目标。研究首先根据零件图和技术要求开展产品几何性分析;继而基于公司的生产能力和技术水平对产品进行工艺性分析,应用CAD系统进行锻件及模具设计,初步制定成形工艺方案;然后通过CAE系统对产品热成形过程进行有限元分析,进行工艺优化、缺陷预测;之后通过试造验证优化工艺的可行性和可靠性,修正完善工艺方案,为后续批次的生产提供有效的参考依据和理论指导。

1 TC17合金某盘轴锻件普通β模锻工艺性分析

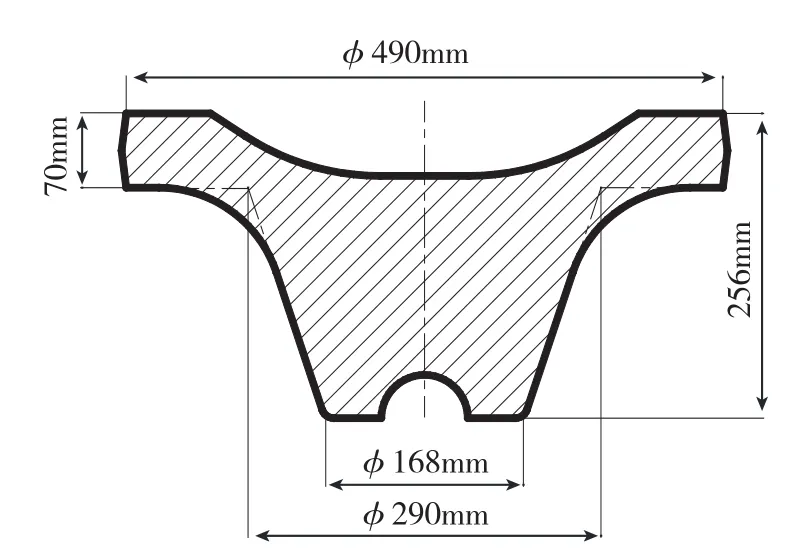

研究对象为TC17合金某盘轴锻件,该锻件属于关重件,要求普通β模锻成形。锻件图如图1所示,图中点划线所示图形为锻件粗加工外廓,根据粗加工图可知零件沿轴向具有多台阶特性,截面变化率较大。最大外径与最小外径比值达到1.68,径高比达到1.93,属于典型的盘轴件,内孔粗加工尺寸为φ91mm,设计模锻件时考虑到工艺余量,内孔高径比为2.9,难以通过锻造方式来成形内孔,兼顾小头端变形量,模锻件在小头端断面设计了辅助工艺内凹孔。模锻件设计时为了避免宏观缺陷保证材料的流动性和出模方便,简化了台阶,设计了如图1所示的模锻件图。

综合分析锻件的成形工艺性可知,通过普通模锻成形难度较大,工艺过程控制难度大,须严格控制3个关键点。

(1)成形温度控制。TC17合金β锻须一火内完成最终成形,始锻温度必须控制在相变点以上30~60℃,终锻温度不得低于830℃;转移过程中为了减小坯料表面热量损失,尽可能减少转移时间;

图1 TC17合金某盘轴件锻件图Fig.1 Drawing of TC17 alloy with discal shape

为了减小锻件表面温降,锻造前需要对坯料表面涂润滑防护剂模具需要预热至300℃左右,弱化锻件表面的加工硬化效应。

(2)变形量的控制。模锻之前需要对坯料进行改锻,尽量保证坯料组织细小均匀;终锻变形量应该控制在30%~50%之间,保证锻件获得足够大的变形量,破碎晶粒并获得细小均匀的再结晶晶粒,尤其是保证锻件小头端的变形量。

(3)成形过程的控制。公司用于生产该锻件的设备为10t模锻锤,由于人工操作,不确定影响因素较大,成形速率控制难度大,对组织均匀性影响不可测,成形过程不稳定,锤击容易引起温升异常,错移严重等问题。

为此TC17合金盘轴件普通β锻成形过程控制难度大,成形质量可靠性不稳定,研究进一步基于CAD/CAE一体化设计平台对锻件的成形过程进行了有限元分析,预测锻件成形缺陷,优化工艺参数,为保证锻件良好的成形质量奠定技术基础。

2 TC17合金盘轴锻件成形工艺优化设计

该类锻件成形过程中极易出现各种宏微观缺陷,宏观缺陷主要有填充不满、应力集中产生的宏观裂纹、折叠、错移、欠压等,微观缺陷主要有流线紊乱、粗晶、混晶、偏析等。工艺设计时需要全面考虑宏观工艺参数,通过协调工艺参数来保证锻件获得良好的成形质量。研究借助CAE软件Deform对锻件成形过程进行可视化展示,预测锻件成形过程中材料流动规律,温度分布规律,成形缺陷警示等。大大缩短产品研发周期,节约研发成本,提高企业的生产效率和生产效益。根据有限元分析结果深入分析了成形过程锻件内部材料流动速度、等效应变及温度分布情况。

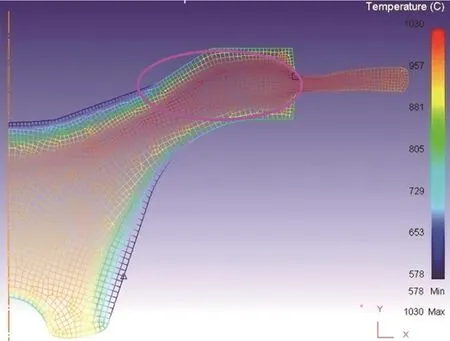

图2显示了锻件成形时内部材料的流动速度分布图,从锻件大头端材料的流动速度和方向可知,大头端材料以反挤的方式填充模具,而小头端则以模具压下方向为流动方向,且流动速度远远小于大头端的材料流动,在变形量足够的情况下,大头端更容易出现组织不合格的问题,因为该区域材料流动剧烈,且处于材料反向流动的过渡区域,极易形成涡轮、流线紊乱、晶粒粗大、纤维组织等,对后续机械性能造成不良影响。对锻件成形时的温度分布进行分析,如图3所示,大头端内部温度有上升趋势,均由于该处材料流动剧烈,易产生变形热,导致材料温度升高,温度升高能为该区域晶粒形核、长大提供足够的激活能,容易出现粗晶或混晶区域,造成组织不均匀,性能异常等质量问题。而与模具接触的区域,温降较为严重,远远低于700℃,为了保证锻件不出现双向组织,类似区域应该保证有足够的机加余量,可以在后续加工中消除。

图2 锻件成形过程材料流动速度和分布情况Fig.2 Flow velocity distribution of forging process

图3 锻件成形后锻件内部温度分布情况Fig.3 Temperature distribution of forgings after forming

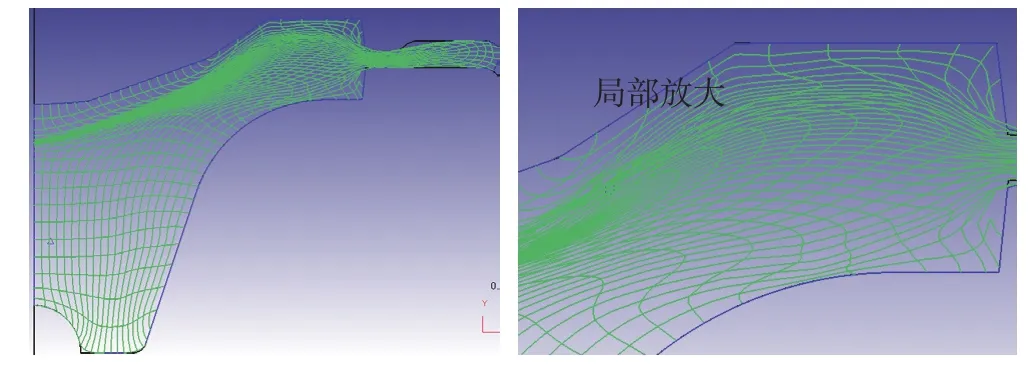

图4展示了锻件成形后的流线分布情况,大头端是材料流动失稳的危险区域,通过流线分布图可知在该区域材料在成形后期可能会形成拉应力,导致形成各向异性的组织,影响锻件的成形质量。因此,该危险区域在成形过程中应该重点关注,通过调整宏观工艺参数如变形温度、变形速度,操作过程的精确度等严格控制成形过程,避免缺陷产生。

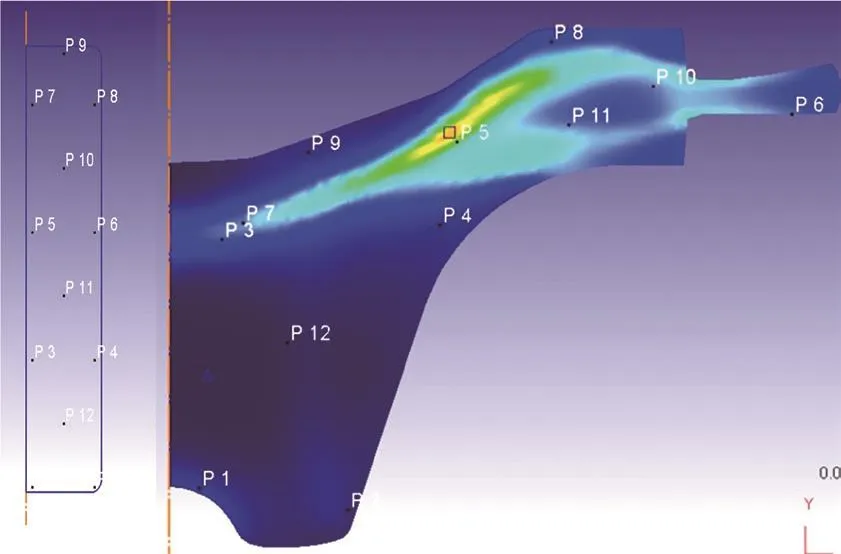

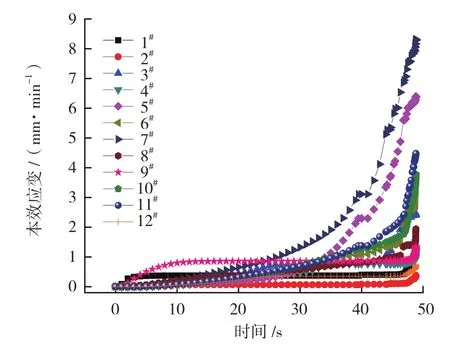

为了更直观地观察锻件内部材料流动趋势和体积分布情况,在锻件内部选取如图5所示的12个点,进行点追踪,分析坯料各区域材料成形后在锻件内部的体积分布。点P1、P2、P3、点P4、P12 变化不大,点P5、P6、P11、P8处金属流动剧烈,同时可以看出越靠近坯料中心部位,金属流动越激烈,变形量越大,材料在动态再结晶之前存在加工硬化现象,会增大成形所需的载荷,材料流变速率过大会提供足够的动能进行动态再结晶,晶粒会迅速长大,而各变形区域的流动速率不一致,会导致组织不均匀。图6是12个点成形过程中等效应变的变化曲线,随着变形的进行,应变值均增大,也就是后期成形载荷越大。图7展示了12个点成形过程中的主应力变化区域,P6、P8、P9三个点在成形过程中主应力出现了正值,也就是说其所在区域受力为拉应力,容易导致变形区域出现组织各向异性。另外,通过主应力变化情况可以看出各区域在变形过程中稳定性较差,因此,需要严格控制成形过程,避免组织缺陷的产生。

图4 锻件成形过程材料流线分布情况Fig.4 Flown line distribution of forging

图5 不同变形区域金属流动点追踪分析Fig.5 Metal flowing of various deforming region by point track

3 TC17合金某盘轴锻件生产试造

图6 不同变形区域等效应变分布Fig.6 Equivalent effective strain in various deforming region

图7 不同变形区域等效应变分布Fig.7 Max principal stress in various deforming region

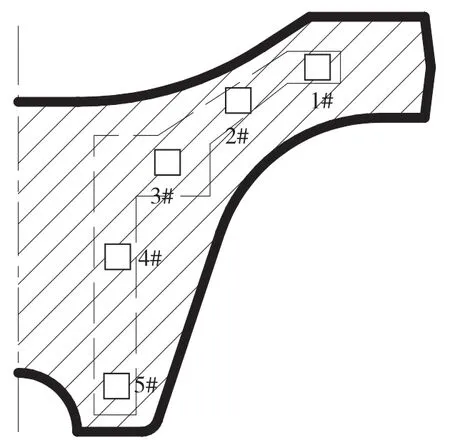

按照前期设计的图纸及优化工艺,始锻温度为(Tβ+40℃),终锻温度大于830℃,模具预热温度350℃,转移时间小于40s,锻件表面喷涂防护润滑剂,变形量大于20%,锤击频率禁止过快。成形过程严格控制进行试造得到如图8所示的锻件实物图。锻件小头端存在未填充满现象,但是由于小头端设计过程中考虑到填充问题,设计了足够的工艺余量,对锻件的性能和组织无影响。经过固溶和时效热处理后,对锻件进行解剖开展理化检测,理化试样均取自于零件本体区域,力学性能检测如表1所示,各项性能指标均符合标准要求,且各项指标富余量较大。锻件组织决定性能,为此按照图9所示的高倍取样位置示意图取了5组试样进行高倍检测,检测结果如图10所示。

图8 锻件高倍取样位置示意图Fig.8 Diagram of micro-structure sample

高倍组织均为β区锻造和热处理后形成的网篮组织,原始β晶界都不同程度破碎,不存在粗大、连续晶界α相。从高倍组织可以看出4#试样高倍组织晶界破碎程度较其他区域不充分,结合塑性流动理论和有限元分析可知,4#试样所在区域等效应变为0.21,变形程度最小; 与此同时该区域锻件壁厚较小与模具接触面积较大,温度变化较大,不利于该区域发生动态再结晶,

表1 锻件力学性能检测数据

图9 锻件高倍取样位置示意图Fig.9 Diagram of micro-structure sample

图10 高倍组织Fig.10 Microstructures

4 结束语

研究通过理论分析与有限元分析方法计对TC17合金盘轴类锻件的普通β锻工艺进行了优化设计,获得合理的工艺参数用于生产试造获得组织性能良好的锻件,实现了小设备干大活,普通模锻生产高性能关键件,为后续类似产品的研发提供了有力技术支撑。

[1] 师昌绪,颜鸣皋.中国航空材料手册.第4卷.北京:中国标准出版社,2002, 1(2): 179. 充分破碎原始晶界。理化结果与有限元预测趋势一致,因此通过CAE进行工艺优化设计具有可靠性,对实际生产具有指导意义。