面向PLM的飞机虚拟协同维修性分析及评价

西北工业大学机电学院 郝天峰 贾晓亮

飞机维修是保证航空系统可靠使用的关键环节,维修性作为飞机的固有属性,在设计阶段就决定了飞机的维修品质,反映了飞机维修的难易程度。维修性分析和评价应纳入到飞机的整个生命周期过程中,尤其在设计阶段就要考虑分析维修性,即进行维修性设计。如果在设计阶段对维修性考虑不足,会造成飞机维修保障困难和可用度很低,就必须花费更多的时间和费用通过后期更改设计来改善维修性。传统的维修性设计分析工作中,许多工作项目依赖于物理样机,这种传统的“串行”设计方式无法尽早地发现维修缺陷,有些维修问题甚至要等到飞机投入使用之后才暴露出来,因此随着数字样机、虚拟现实技术和计算机支持协同设计(Computer-Supported Cooperative Design,CSCD)的发展,面向产品生命周期管理(Product Lifecycle Management,PLM)进行飞机的虚拟仿真协同设计,有助于提前发现问题、解决问题[1]。

面向PLM的飞机虚拟协同维修性分析

1 面向PLM的飞机维修性协同设计流程

在现代飞机的设计中,波音公司使用达索公司的PLM V5R16[2](包括CATIA、DELIMA等)为波音787设计项目提供了一个分布式、世界范围的协同工作空间,针对波音787项目进行了数字化设计、制造和测试,使波音787成为第一架从产品概念设计到生产全过程使用PLM解决方案的飞机,其开发设计时间与上一代波音777飞机相比,从5年减少到4年。我国的航空工业通过建立支持多厂所协同的PLM平台,从传统的“一厂一所”研制模式转变至“多厂多所”跨地域研制模式。

PLM是在产品数据管理(Product Data Management,PDM)基础上发展而来的一种全新的管理理念和技术,通过管理整个生命周期(包括从产品设计、工艺规划、制造装配、维护服务到报废回收)中所涉及的产品、过程、资源等,实现产品数据的有序、设计过程的优化和资源的共享[3]。对航空产品实施产品全生命周期管理,可以达到优化设计和生产流程、提高生产效率、缩短研制周期的目的。

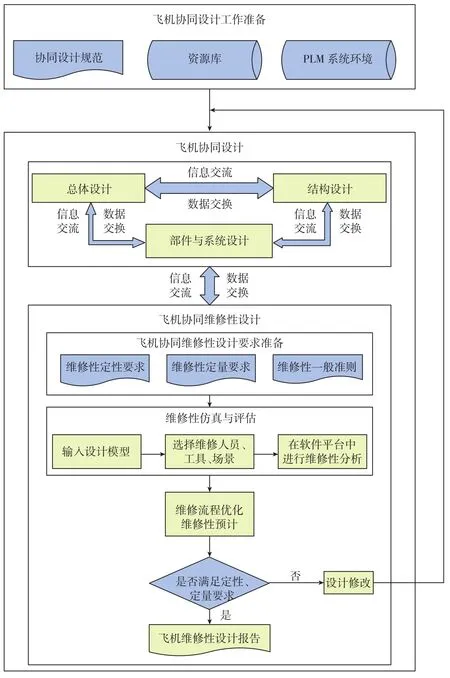

面向PLM的飞机维修性协同设计考虑各阶段的工作相互影响,通过协同开展工作保证设计任务实现飞机好的维修性。通常飞机设计包括总体设计、部件与系统设计和结构设计3个部分。总体设计主要阐述飞机方案的形成;部件与系统设计则是连接前两者之间的桥梁;结构设计则阐述设计原则方法。面向PLM的协同设计过程需要在各部门工作者之间提供方便、快捷的信息,并可以即时直观地呈现设计数据,这就需要资源库等基础数据[4]。设计中还需要采用虚拟维修仿真来验证设计是否符合维修性要求,在飞机的设计阶段中就引入虚拟维修性分析评价,可以提前发现维修缺陷,进而对设计进行优化,如图1所示。

2 飞机虚拟维修性分析过程

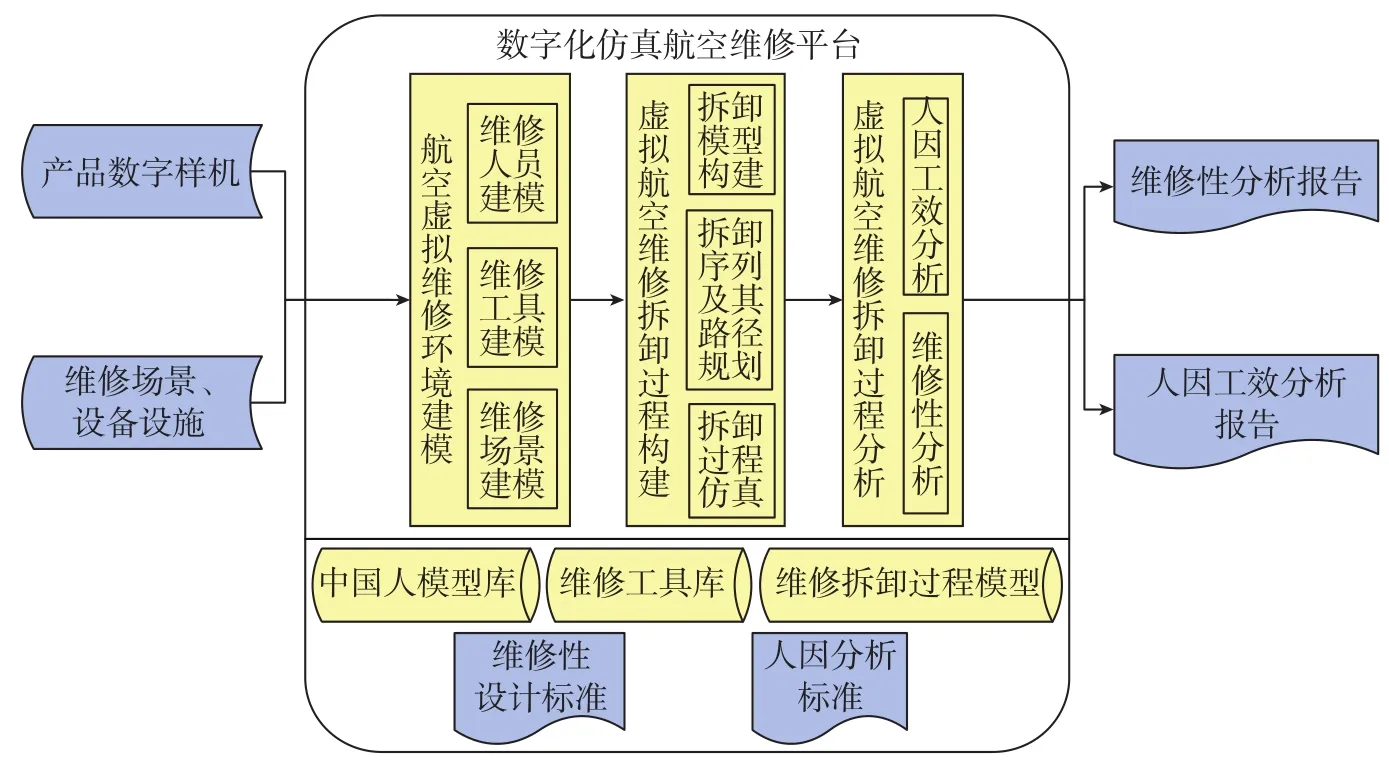

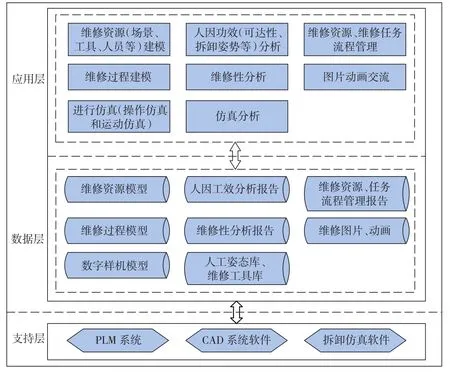

基于数字样机的协同维修性分析是指在设计阶段以数字化信息为基础,构建数字化维修仿真环境,并在维修仿真环境中进行维修过程建模与仿真,从而获得维修过程中关于“人-机-环境”相互作用的数据,以维修性设计准则和人因工效标准为基础进行维修性分析和人因工效分析,从而提前发现存在的问题。其基本过程如图2所示[4-6]。基于数字样机的协同维修分析主要包括建模、仿真、分析、协同、管理、评估等内容,其应用框架如图3所示。

飞机虚拟协同维修性分析方法

1 飞机虚拟协同维修性分析建模

对飞机进行虚拟协同维修分析,要建立数字化维修环境模型,包括数字样机、工具模型、虚拟场景和虚拟维修人员。

(1)数字样机、工具模型创建:产品数字样机是维修仿真作业的对象,基于模型建立数字样机,能表现实体的几何、物理特性并能描述零部件间的关联运动和约束关系[6]。

(2)数字化仿真维修场景创建:数字样机、人体模型等都要放置于虚拟维修场景之中,须按照真实特征属性设计,具有支持维修活动空间、自由度约束等物理属性和运动属性,其构建可以分为几何模型构建、物理属性建模、行为建模3步。

(3)虚拟维修人员创建:创建维修人员的全尺寸模型,生成具有精确结构层次的数字人体模型,其特性包括标准姿势编辑器等。人体建模分人体几何建模、人体运动建模、人体行为控制3步完成。

图1 飞机维修性协同设计流程

2 虚拟协同维修拆卸分析

零部件的拆卸是飞机维修作业的重要工作,拆卸在整个维修活动中占有相当比例,必须尽早考虑航空维护修理过程中面临的拆卸问题。虚拟协同维修拆卸分析整个流程包括获取信息、建立模型、拆卸序列及路径规划、干涉碰撞检测、拆卸过程仿真、人因工效分析过程[7]。图4为虚拟协同维修拆卸分析流程图。

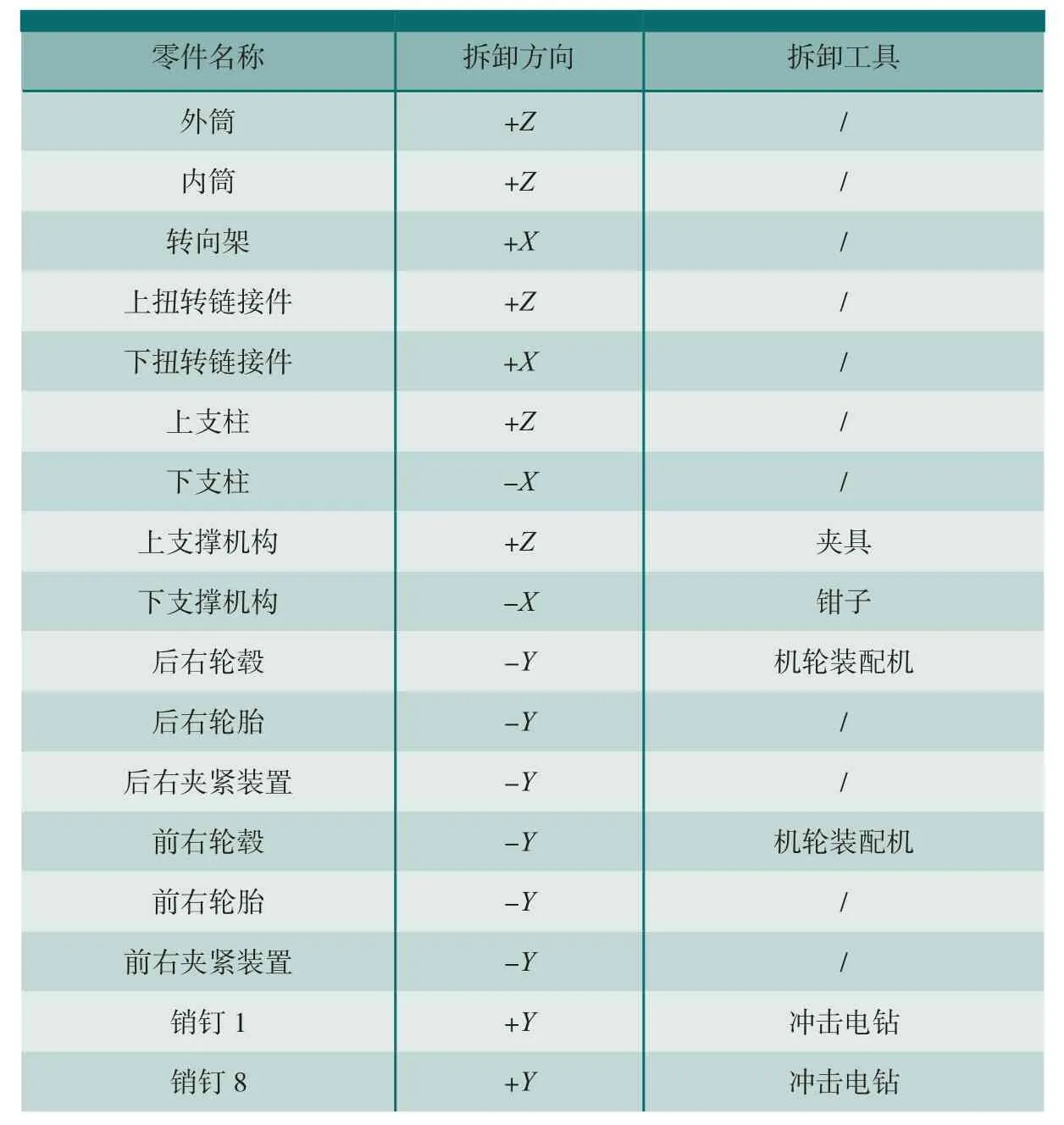

(1)维修拆卸分析所需信息:进行飞机维修拆卸分析首先要根据数字样机模型获取图5所示拆卸信息。

(2)基于拆卸约束(DCG)图建立拆卸模型:可以表示零部件总数量和零部件间的连接与约束关系。找出所有无法分解的最小拆卸单元作为DCG图上的节点识别阻止零部件被拆除的几何约束,在DCG图上用无向边连接两个相应节点来代表零部件之间的接触约束;识别拆卸优先级信息,在DCG图上通过由前驱节点指向后续节点的有向边来表示非接触约束[7]。

图2 虚拟协同维修性分析过程

图3 虚拟协同维修性分析应用框架

(3)拆卸序列、路径规划:根据DCG图和拆卸约束信息,由单个零件驱动的递归搜索来产生所有可行的拆卸序列,并基于遗传算法对拆卸序列进行优化。拆卸路径规划是根据已有拆卸序列,在数字化仿真环境中对零部件进行移动、旋转等操作,记录空间轨迹信息,并进行实时检测碰撞干涉,保证零部件能够沿路径无干涉拆卸到位和获得合理的拆卸路径。

3 飞机维修的人因工效分析

图5 维修拆卸分析所需信息

在飞机的维修过程中,人的因素非常重要,人因分析可对飞机的维修性设计进行分析评估,进而进行改进优化,保证工人的安全性和舒适性并提高工作效率。

(1)作业姿势分析:拆卸作业分析有OWAS、NIOSH、RULA等多种方式。OWAS[8](Ovako Workingposture Analyzing System)用于分析维修人员工作时的身体姿势,并依照该姿势所可能引发的肌肉骨骼伤害程度予以评定等级,提供给维修人员对工作现场进行改善的参考依据。OWAS分析人体背部、手臂、腿部、头部的姿势和人承受的负重,然后根据5项要素不同状态进行编码组合,分析定义4种疲劳等级,代表当前姿势健康等级和需改进的紧迫程度,OWAS姿势分析编码表如表1所示,OWAS工作姿势等级如表2所示。

(2)可达性、可视性、碰撞干涉分析。广义上的可达性分析包括3个方面的内容:实体可达性分析,维修人员是否接触到零部件;作业空间可达性分析,维修人员是否有足够的操作空间;视觉可达性分析,维修人员是否看得到目标件以及自己的操作动作。

(3)工作负荷分析。目前国际上广泛采用的工作负荷定量分析方法是人体动作能耗预测模型[9],用能耗来分析工作负荷。该模型采用基于动作分解的方法,将维修操作分解为基本的维修动素,通过维修动素的能量消耗累加得到执行维修作业的总能耗。

基于Tecnomatix的飞机虚拟协同维修性分析及评价

1 Tecnomatix简介

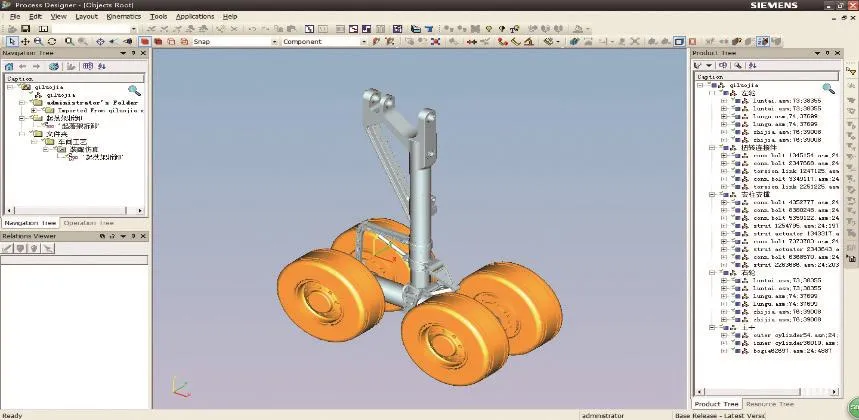

由 Siemens公 司 开 发 的Tecnomatix[10]是一套数字化仿真软件,主要有工艺过程设计模块(Process Designer)和工艺过程仿真模块(Process Simulate),可以管理仿真所需数据,建立产品树、资源树、操作树,进行三维可视化、工艺设计编制操作;同时可以进行装配或拆卸路径的分析、维修过程仿真、人机工程的分析评价等操作。Tecnomatix支持识别UG模型数据,直接读入及修改而避免因格式转换造成模型特征的丢失,同时支持JT格式转换功能。JT格式是一种Tecnomatix支持的轻量化数据文件格式,支持产品在整个产品生命周期查看和共享产品数据、制造信息和图像,是用于产品三维可视化、协同制造和数据共享的标准文件格式。

表1 OWAS姿势分析编码表

表2 OWAS工作姿势等级

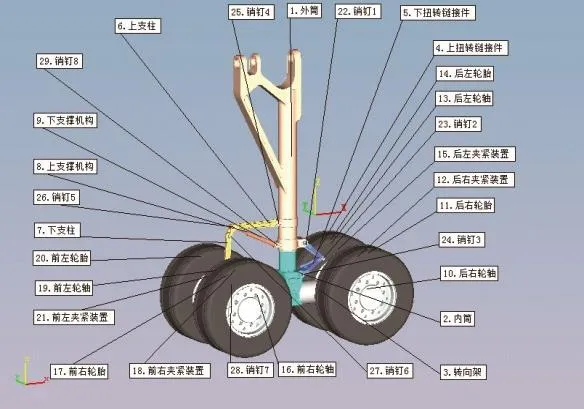

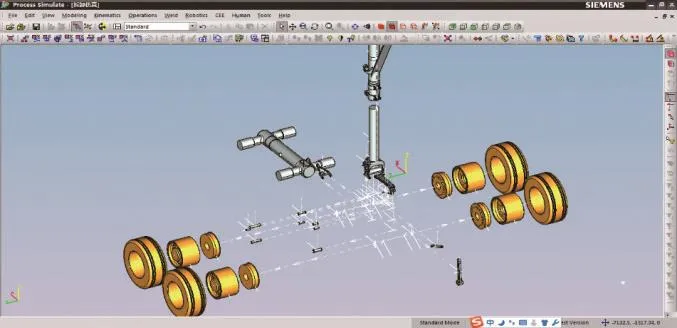

2 飞机起落架维修性分析建模

本文选用飞机起落架进行维修拆卸作为研究实例,在面向PLM进行飞机协同设计时,需要进行维修仿真建模和飞机维修拆卸分析。

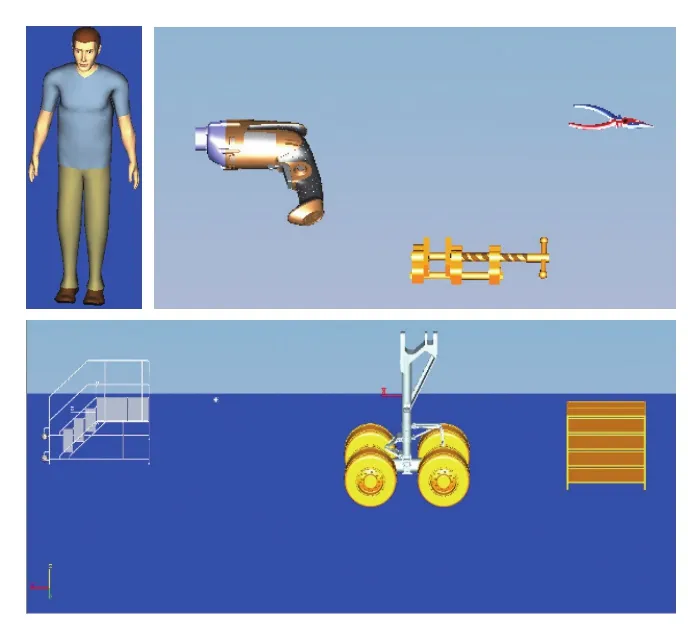

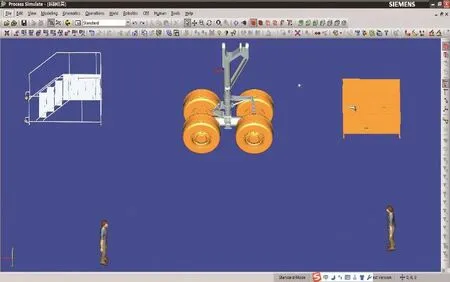

(1)首先构建数字化仿真维修环境,包括数字样机、工具模型、虚拟场景和虚拟维修人员,如图6~9所示,起落架部分零部件信息如表3所示。

(2)飞机维修拆卸分析,根据样机模型进行拆卸信息的分析。基于拆卸约束图,根据零件搜索递归方法生成拆卸序列并基于遗传算法进行优化得到最终序列为:20—14—13—19—21—15—22—23—4—24—5—25—26—27—6—8—28—7—29—9—17—11—10—16—18—12—1—2—3,得到无碰撞干涉的拆卸路径,见图10。

表3 起落架部分零部件信息

图6 样机模型

图7 人体模型、工具模型、数字化仿真场景

图8 数字化仿真维修环境的构建

图9 起落架几何模型

图10 拆卸路径规划

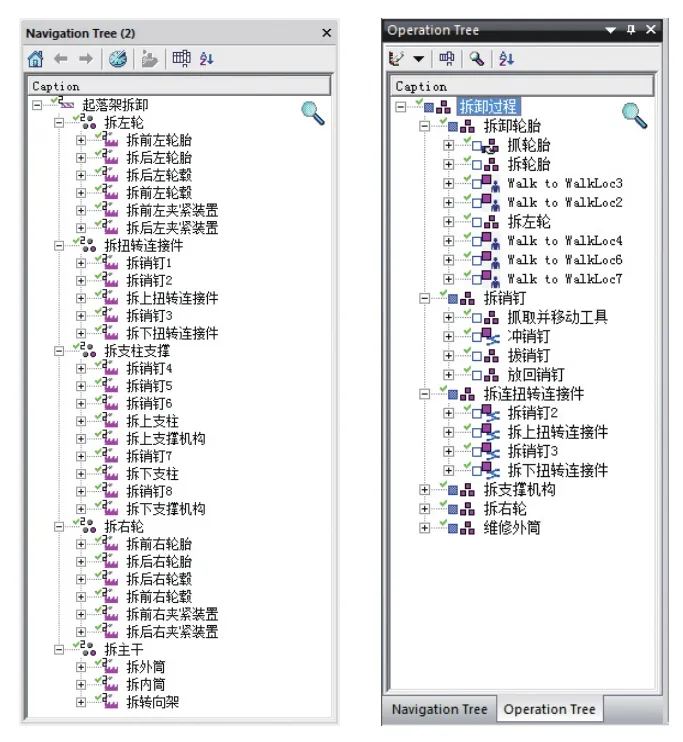

图11 拆卸工艺树、操作树

(3)获得维修拆卸过程的工艺

树和维修仿真的操作树,其中维修拆卸工艺有5个工序和29个工步,如图11所示。

3 飞机起落架维修性分析结果

通过对飞机起落架进行人因工效和维修性分析,主要发现了人员拆卸姿势、工作负荷、可视性、可达性及干涉碰撞等问题,前3者得到了较好的验证结果,属于验证性问题;而对于可达性和碰撞干涉分析则是发现了设计中的缺陷并进行针对性改进,属于设计性问题。

(1)拆卸姿势分析。

通过对维修拆卸的全过程进行OWAS分析,可在拆卸工作的时间周期内进行WAS等级的分析,在整个拆卸过程中发现姿势等级均不大于2,姿势合理安全,见图12。

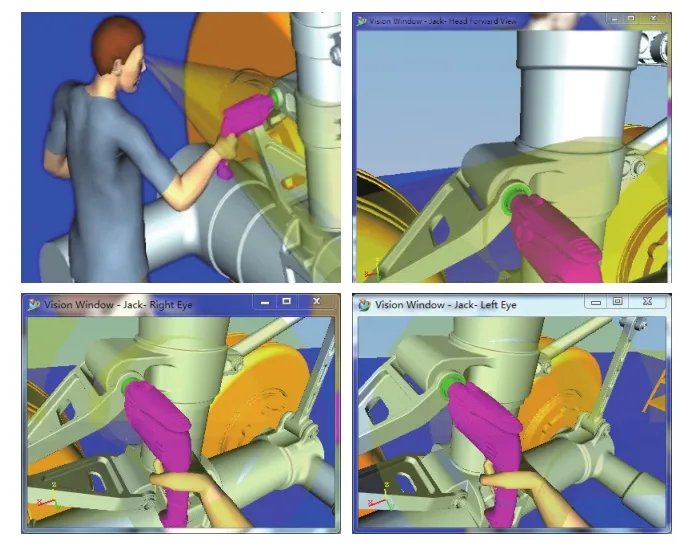

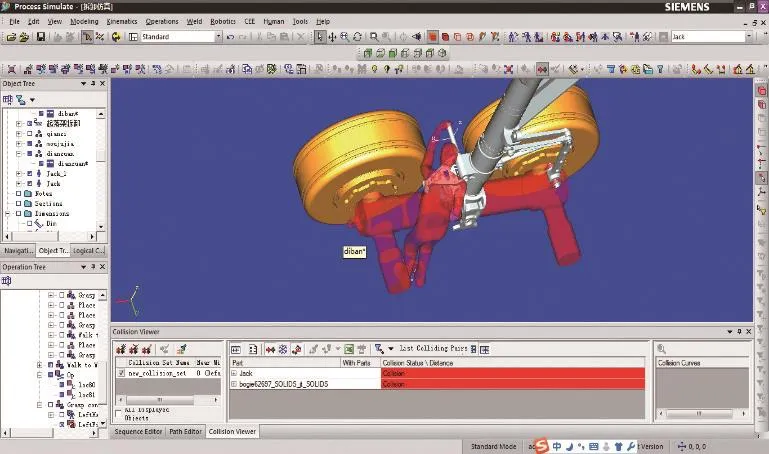

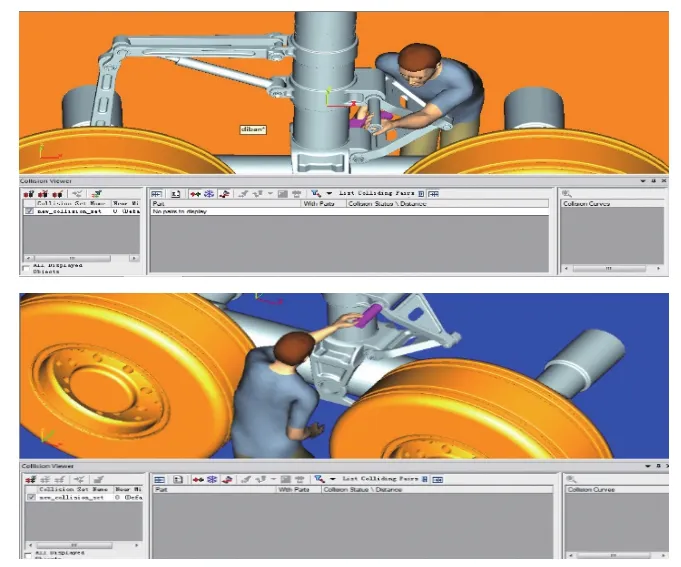

(2)可视性、可达性、碰撞干涉分析。

·可视性分析:拆销钉(图13中所选绿色零部件)过程必须保证销钉可视,由实时生成虚拟维修人员视野内切锥及视觉窗口可知,此时可视性良好。

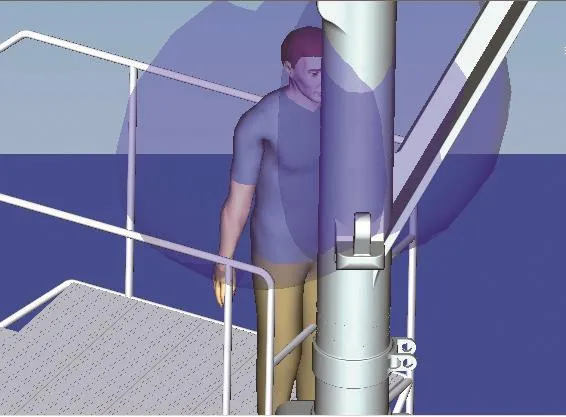

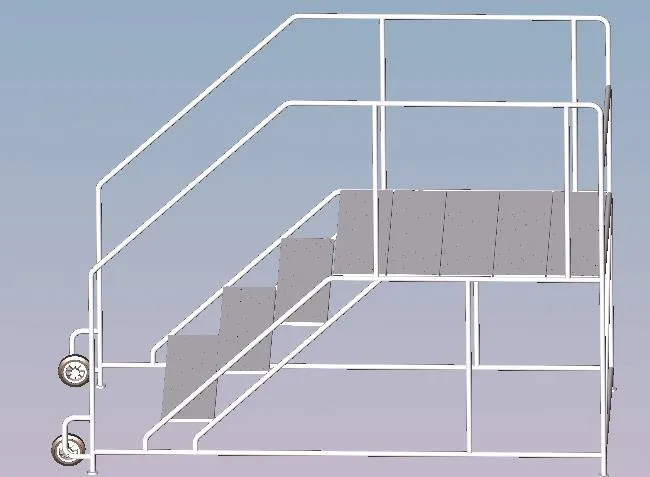

·实体可达性分析:在进行维修起落架外筒(图14中所选绿色零部件)时,可知实体可达性不好,无法做到很好地观察维修零件。引入一个可移动式平台,如图15所示,可方便维修人员对高处的零部件进行维修。

图12 OWAS分析编码、等级表

图13 左眼、右眼、双眼视觉窗口及视野内切锥

图14 维修人员上肢可达性

图15 可移动式平台

图16 碰撞干涉检验

图17 碰撞干涉改进

·碰撞干涉分析:拔销钉时,对维修人员与下面的转向架进行碰撞干涉分析,如图16所示,发现存在干涉,即作业空间不合理,可以通过改变维修人员的姿势或运动状态来避免干涉,见图17。

(3)工作负荷分析。

在拆卸起落架前轮轮胎的操作中,对搬运拆下的轮胎到指定位置的过程进行工作负荷分析,产生拆卸轮胎过程的能耗报告,此过程能耗率小于所允许的最大能耗率,故这个过程的工作负荷满足要求。

结束语

本文基于产品生命周期管理的思想,对面向PLM的飞机虚拟协同维修性分析及评价进行研究,通过在设计阶段基于数字化平台进行飞机协同维修仿真并分析,可提前发现并解决飞机维修过程中的问题,从而节约时间和成本。面向PLM的飞机虚拟协同维修性分析及评价根据制定的飞机协同设计的流程,要在设计阶段考虑飞机的维修性及人因工效;通过对飞机维修进行数字化仿真,构建包含数字样机、工具、场景、维修人员在内的虚拟维修环境;进行具体维修过程仿真,主要考虑到拆卸信息分析、拆卸模型构建、拆卸序列规划和拆卸路径规划等,并进一步进行人因工效分析。

本文基于Tecnomatix进行了飞机前起落架维修拆卸仿真验证,通过构建飞机起落架维修环境,根据起落架维修拆卸的具体过程对其进行可达性、拆卸姿势、工作负荷等与维修性相关的人因工效分析。随着飞机复杂程度越来越高,飞机维修的要求越来越严格,对飞机面向整个产品生命周期进行协同设计的需求也越来越高,因此,面向PLM的飞机虚拟协同维修性分析及评价的前景也会更加广阔。

[1] 郭定. 航空维修工效学. 北京:国防工业出版社, 2007.

[2] 陈金兰, 刘海滨. PLM助波音787飞机项目实现全球化虚拟生产. 军民两用技术与产品, 2008(9):37-38.

[3] 贾晓亮, 丁晓宇, 耿俊浩,等. 面向PLM基于3D产品模型的航空产品数字化工艺技术研究. 航空精密制造技术, 2011,47(3):49-53.

[4] 冯全磊, 孙继勇, 李田囡,等. 三维协同设计方法在飞机起落架设计中的应用.航空制造技术, 2014(23/24):78-82.

[5] 王异香.基于虚拟维修的仿真人机工效分析研究[D]. 南京:南京航空航天大学,2007.

[6] 刘钡钡, 田凌, 杨宇航. 航空虚拟维修系统关键技术. 计算机集成制造系统,2012, 18(1):47-57.

[7] 黄进永. 面向维修的产品拆卸序列规划及拆卸评估技术研究[D]. 南京:南京航空航天大学, 2006.

[8] Mcatamney L, Nigel Corlett E.RULA: a survey method for the investigation of work-related upper limb disorders. Applied Ergonomics, 1993, 24(2): 91-99.

[9] 尹良. 基于虚拟装配仿真的人机工效分析[D]. 武汉:华中科技大学, 2012.

[10] 王朋. 基于TECNOMATIX的数字化装配工艺规划及后处理[D]. 哈尔滨:哈尔滨工业大学, 2012.